超大型锚杆式悬索桥锚碇锚固系统施工关键技术

2019-11-29甄宗标

甄宗标

(中国铁路上海局集团有限公司南京铁路枢纽工程建设指挥部,南京 210042)

引言

主缆锚固系统是悬索桥最重要的组成部分之一,承担着主缆的巨大拉力,施工精度要求高;同时,锚固系统施工是控制工期的关键工序。锚固系统一般采用锚杆式型钢锚固体系和预应力锚固体系,型钢锚固体系虽然用钢量大,制作安装和施工精度要求高,工程量大,但该系统不需要后期养护,属于一次性投入,永久使用类型,因此,从桥梁全寿命角度考虑,型钢锚固系统相对于预应力锚固系统具有较强的优势[1-3]。锚杆式型钢锚固体系的定位支架一般采用钢结构,依次安装到位,然而,在锚固系统安装过程中,钢结构定位支架被不断接高,导致整体支架柔性增大,随着支架受力不断增加,累积变形增大,致使锚固系统安装过程中完成部分精度多次发生变化,需重复调整,极大影响安装进度,耗费大量人力物力。如何高精度、低投入地快速施工锚固系统,是悬索桥建设的重点。为此,不少学者和工程技术人员做了相关的研究工作:许红胜等[1]以洞庭湖大桥岳阳侧锚锭为例,采用平面框架式施工定位支架代替传统的空间框架式施工定位支架,有效降低型钢锚杆安装施工难度并提高定位精度。周可夫等[2]针对洞庭湖大桥锚固系统型钢的防护问题,依托试验结果提出硫化型橡胶密封剂结合PEF材料进行防护的方案,实现了锚固系统型钢的长期防护效果并满足受力变形需要。贾立峰,肖仕周等[3]系统介绍海外大型悬索桥型钢锚固系统施工及精确定位的方法,并详细介绍了马普托大桥南锚锭型钢锚固系统安装定位的具体方法与控制精度等。王子相[4]系统研究了分布传力式悬索桥主缆锚固系统,并结合南京长江第四大桥等桥例系统介绍该锚固系统的组成及优点。王宇等[5]依托某大桥南锚碇的预应力锚固系统,采用有限元计算分析的方法系统研究锚碇预应力系统的受力状况,验证了该系统在荷载作用下受力均满足设计要求。马碧波等[6]以舟山秀山大桥的重力式锚碇、分布传力式锚固系统为工程依托,系统介绍锚体及锚固系统标准化设计、模块化分组及现场螺栓组拼技术,并介绍了相关有限元分析结果。目前相关研究工作基本基于公路悬索桥,而针对铁路悬索桥等超大型主缆锚固系统的研究尚少。新建连镇铁路五峰山长江特大桥是世界首座超千米级高速、重载、公铁两用悬索桥,本文通过对该桥两岸锚固系统施工技术方案对比分析研究,提出“V”形混凝土台阶+型钢混合型定位支架结构和逐层安装锚杆逐层跟进浇筑混凝土新理念,并用于工程实践,取得了较好的效果,同时提出了进一步优化的建议,可供类似工程参考借鉴。

1 工程概况

新建五峰山长江特大桥是连镇铁路控制性和重难点工程,大桥位于泰州长江大桥和润扬大桥之间,主桥为(84+84+1 092+84+84) m双塔五跨钢桁梁悬索桥,设双层桥面,下层四线铁路为客运专线,其中,连镇铁路设计行车速度250 km/h,预留铁路设计行车速度200 km/h;上层为双向八车道高速公路,设计行车速度100 km/h。主桥立面布置见图1。

图1 五峰山长江特大桥主桥立面布置(单位:m)

(1)主缆。全桥共设两根主缆,上下游主缆横桥向中心距为43.0 m,主缆紧圆后直径1 300 mm,其两端分别与南北锚碇锚固系统相连,主缆采用预制平行高强钢丝索股结构(PPWS),每根主缆由352根索股组成,每股由127根φ5.5 mm镀锌铝高强钢丝组成,钢丝标准强度为1 860 MPa。

(2)锚碇。大桥设南、北两个重力式锚碇。锚碇由基础、锚体、主缆锚固系统及其附属结构组成,锚体从结构受力和功能上分为锚块、鞍部、前锚室及压重块。北锚碇采用沉井基础,整个锚体呈“U”形,尾部横向宽70.2 m,前端分离,每侧横向宽为10 m,锚体顺桥向全长83.3 m,锚体高56.6 m,具体结构见图2。南锚碇采用地连墙围护现浇圆形扩大基础,整个锚体在平面前部呈圆端形、尾部矩形,横向宽71.0 m,顺桥向全长88.0 m,锚块高度31 m,具体结构见图3。主缆型钢锚固系统是锚固主缆的结构体系,是实现主缆力由主缆转换至锚碇的重要结构,由后锚梁和锚杆组成,后锚梁埋于锚体混凝土内,锚杆一端连接在后锚梁上,另一端伸出锚体前锚面与主缆索股相连。

图2 北锚碇构造(单位:高程m,其余cm)

图3 南锚碇构造(单位:高程m,其余cm)

2 主缆型钢锚固系统工程特点分析

2.1 工程特点

新建五峰山长江特大桥承载4线铁路及8车道公路荷载,单根主缆直径达1.3 m,作为主缆力至锚碇转换的重要结构,主缆锚固系统具有构件数量大、空间尺寸大、安装精度要求高等技术特点。且锚块混凝土浇筑量大。

(1)锚杆、锚梁数量多,质量大。全桥共设锚梁44根;锚杆768根,其中双束锚杆640根、单束锚杆128根。全桥锚梁、锚杆总重约14 000 t(含聚硫防腐密封胶、连接螺栓等),其中最大单重锚梁42.425 t、双束锚杆16.346 t、单束锚杆9.390 t(不含聚硫防腐密封胶、连接螺栓等)。锚固系统的锚杆及后锚梁一岸合计6 721.153 t,两岸合计13 442.306 t。

(2)锚固系统空间尺寸大。每根主缆对应的锚体上一端共布置锚梁11根,锚杆192根、22层,其中单束锚杆32根,双束锚杆160根。后锚梁长度最长为32.871 m,单根锚杆长度为34.8 m。后锚梁与水平面夹角为54°,主缆主心线与水平面夹角为36°,最下层锚杆与水平面夹角为58.44°。每个锚体单侧锚固系统整体在横向24 m、纵向44 m、竖向41 m的空间范围内。

(3)安装精度要求高。根据设计文件,锚杆及后锚梁制造安装质量须满足如下要求:锚杆长、宽、高制造允许偏差为±3 mm;锚杆安装在X轴允许偏差为±10 mm,在Y、Z轴允许偏差为±5 mm;定位支架安装的中心线偏位为10 mm,横向安装锚杆之平联高差为-2~+5 mm;后锚梁安装中心偏位允许偏差为5 mm,偏角误差为0.15°。

(4)锚块混凝土浇筑量大。南锚碇锚块混凝土103 279 m3,北锚碇锚块混凝土135 347 m3。由于均为大体积混凝土,南、北锚碇使用冷却水管分别为199.620 t和261.602 t。

2.2 施工难点

主缆锚固系统施工主要难点如下。

(1)定位支架变形控制要求高:根据大桥锚固系统锚杆锚梁数量多、质量大、空间尺寸大的特点,定位支架除必须满足规定的强度和稳定性外,对变形控制提出了更高的要求。

(2)锚杆锚梁安装精度控制难度大:锚杆锚梁最终安装精度受制造精度、存放运输吊装、支架变形、安装调整等因素影响,特别是受支架变形和安装调整频次影响较大。

(3)高空和有限空间作业质量安全风险大:定位支架安装接高、锚固系统安装调整均在高空作业,支架接高焊接作业质量不易控制与检查,钢筋运输绑扎、冷却水管安装、锚杆吊装精调、混凝土浇筑等工序均在有限作业空间完成,质量安全控制风险大。

(4)工期紧:北锚碇基础为目前最大陆地沉井,前期施工遇到了下沉慢、下沉同步性控制等方面的困难,经技术攻关取得突破,最终精准下沉到位,但工期受到一定影响;南锚碇基础为地连墙围护明挖扩大基础,以微风化的岩层为持力层,由于开挖的岩层硬度高,且采用爆破开挖需控制对毗邻化工厂的影响,施工进度同样较计划有所延长。在确保总工期的情况下,给锚固系统施工带来一定压力。

3 锚固系统施工关键技术

3.1 锚固系统常规施工工艺及其改进思路

锚固系统常规施工工艺主要采用先安装全型钢定位支架(图4)、后浇筑混凝土的方式,即:在锚碇基础上设置支架预埋件→安装后锚梁及锚杆支架→安装锚梁及全部锚杆→粗调锚杆→绑扎钢筋→精调锚杆→分层浇筑混凝土→绑扎钢筋→精调锚杆→分层浇筑混凝土→循环往复直至锚块混凝土浇筑完成,该施工工艺在南京长江四桥、马鞍山长江大桥等公路悬索桥上得到应用[7-8]。锚固系统常规施工工艺适用于锚固系统数量少、质量小、空间尺寸小的公路悬索桥,而对于超大型锚杆式锚固系统,支架的变形量难以满足锚梁锚杆的安装控制的精度要求,更难以实现锚固系统锚梁锚杆安装中少调整、快速施工的需求。

图4 常规工艺定位支架结构立面

鉴于常规定位支架的局限性,为满足杆件安装精度和快速施工的需求,针对定位支架的作用和锚杆全部安装完成再分层浇筑混凝土的合理性,在深入分析思考的基础上,提出新的施工工艺理念与方法——“V”形混凝土台阶+型钢混合型定位支架结构和逐层安装锚杆逐层跟进浇筑混凝土施工新工艺(以下简称“新工艺”),见图5。新工艺的理念与方法,得到了设计、施工、监理等参建单位相关人员的一致认可。

图5 新工艺锚块分层及锚固系统支架布置

3.2 锚固系统施工新工艺

主缆锚固系统施工过程中,定位支架的作用仅仅在于施工过程中为锚梁及锚杆提供支撑及定位,在运营阶段的锚体受力中未考虑其作用。常规锚固系统施工工艺是锚杆全部安装完成再分层浇筑混凝土,在大型锚固系统施工中,为减小定位支架变形并增加承载力,必须加大支架钢材用量,显然不经济。

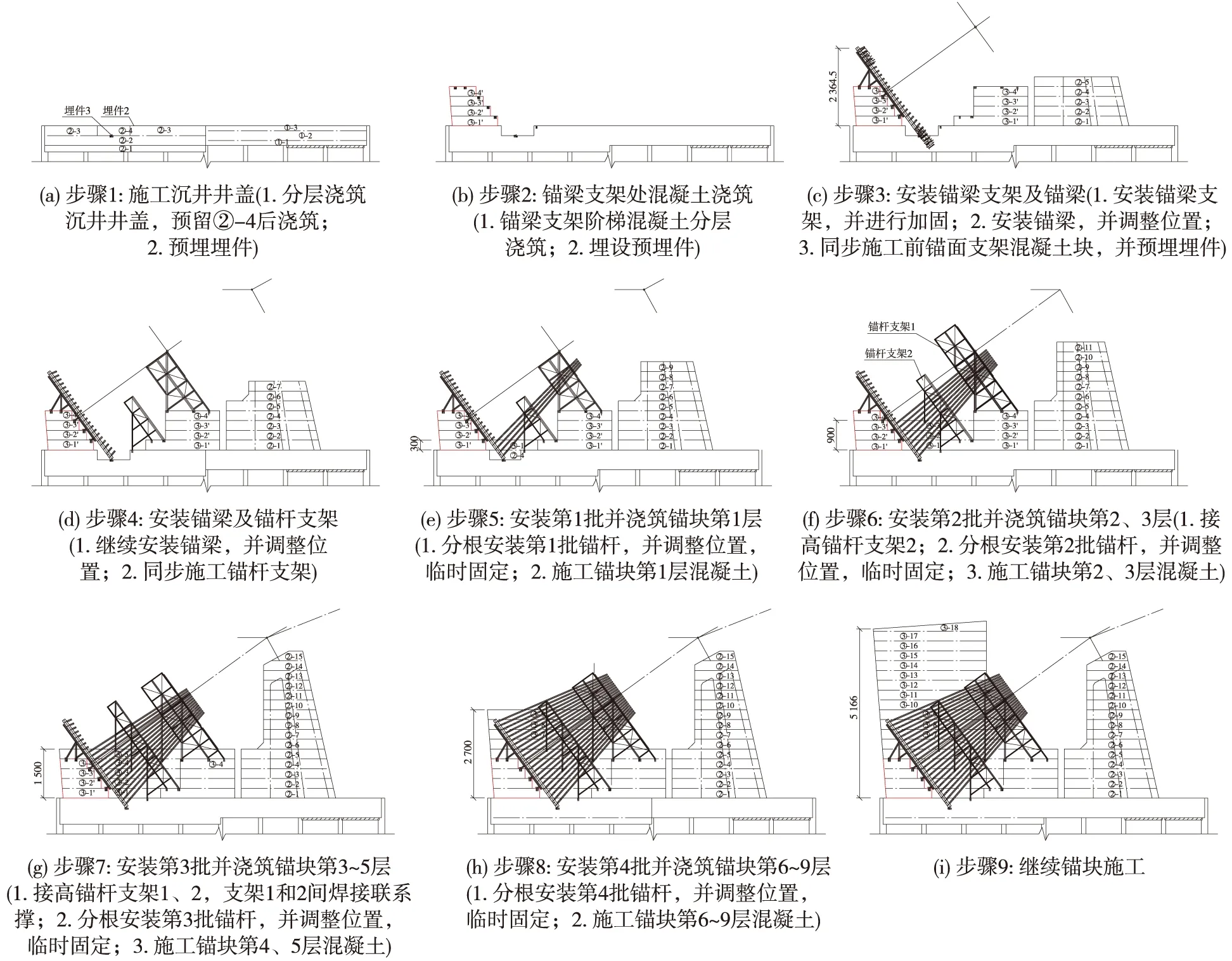

新工艺依据后锚梁及最下层锚杆与水平面夹角,先施工“V”形混凝土台阶,设置预埋件,再安装锚梁、锚杆支架,锚梁分1次安装成型,锚杆分批次安装,每安装一批锚杆分别浇筑对应层混凝土。新工艺施工流程如图6所示。新工艺充分利用锚体混凝土结构的作用,将其“V”形混凝土台阶与型钢支架组成混合型定位支架结构,并逐层安装锚杆逐层跟进浇筑混凝土。一方面,由于混合型定位支架结构比纯型钢结构支架的刚度大,该方法在减小支架变形从而提高安装精度的同时,使型钢结构支架从体量上最大程度减小。另一方面,因锚体属于大体积混凝土,分层地浇筑混凝土既满足每次浇筑高度的控制,使施工组织、质量控制和经济效益更合理;又起到共同受力作用,每浇筑一层,均可提高已安装锚梁、锚杆和定位支架的稳定性。

图6 新工艺施工流程

4 南北锚碇锚固系统施工对比分析

五峰山长江特大桥南北锚碇锚固系统原施工方案均拟采用常规施工工艺。南锚碇锚固系统先施工,采用常规施工工艺;北锚碇锚固系统后施工,通过经验总结和工艺优化,创新性地提出了新型施工工艺。现从支架受力、支架用钢量、施工工效、锚杆安装精度等方面进行两种工艺的对比。

4.1 定位支架变形

南锚碇锚梁支架和前后锚杆支架均由8组桁架组成,定位支架主要采用了5种宽翼缘H型钢,分别为HW150×150、HW200×200、HW250×250、HW300×300、HW400×400(部分腹板处贴10 mm厚加劲板)。北锚碇锚梁支架由6组桁架组成,桁架采用HN400×200型钢及I25a型钢组成,锚梁支撑梁采用HN400×200型钢,桁架之间联系撑采用I25a型钢;锚杆支架1和支架2均由10组桁架组成,桁架采用HN600×200、HN400×200、HN300×150及I25a型钢组成,桁架之间联系撑采用I25a、I14型钢。

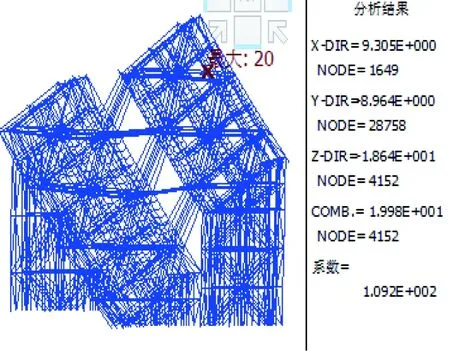

南北锚碇定位支架结构计算均采用MIDAS/Civil有限元软件,计算结果表明:所有支架最大组合应力均满足规范要求;南锚碇定位支架结构最大变形量20 mm,见图7;北锚碇定位支架结构变形2.43 mm,见图8;采用新工艺的北锚碇混合型定位支架结构变形较小,具有较大的支撑刚度。

图7 南锚碇定位支架结构变形云图(单位:mm)

图8 北锚碇定位支架结构变形云图(单位:mm)

4.2 工期及精度等对比分析4.2.1 工期对比

采用常规工艺的南锚碇锚块及锚固系统,自2017年9月13日开始安装定位支架,经安装锚固系统并反复调整,至2018年10月20日锚块混凝土浇筑完成,总用时402 d。采用新工艺的北锚碇锚块及锚固系统,自2018年4月29日开始“V”形混凝土台阶施工,经安装型钢支架、分层安装锚杆、分层浇筑混凝土,至2019年1月15日完成锚块混凝土浇筑,总用时261 d,提升效率35.1%。

4.2.2 支架用钢量对比

南锚碇锚固系统定位支架总用钢量为1 869 t,北锚碇960 t,采用新工艺节约48.6%的支架钢材。

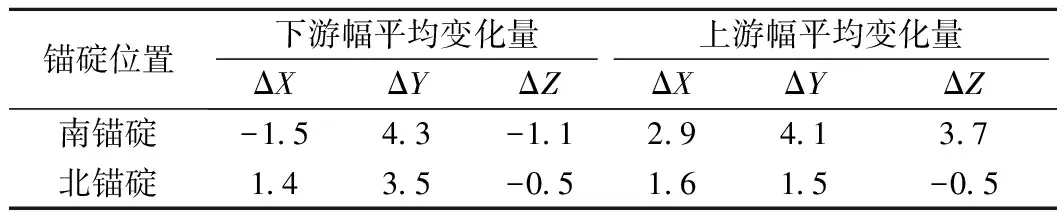

4.2.3 精度对比

锚杆制造、定位支架安装、后锚梁安装精度均满足设计要求,现仅对锚杆安装精度进行比较,见表1,其中X、Z、Y分别为理论散索中心线方向、横桥向及与上述两者垂直的三维方向。从表1可见,采用新工艺的北锚碇的上下游两侧锚固系统锚杆安装精度高于采用常规工艺的南锚碇锚固系统锚杆安装精度。

表1 南北锚碇锚固系统锚杆安装精度测量统计mm

4.3 施工工艺的进一步优化讨论

结合五峰山长江特大桥南北锚碇锚固系统施工工艺实际情况,对新工艺的进一步优化讨论如下。

(1)锚杆支架混凝土台阶高度可进一步优化,该混凝土台阶与后锚梁支架台阶均按3 m高度设置,一方面可减小前锚面支架的高度,增加前锚面支架的稳定性;另一方面,便于形成便捷的施工作业通道,可进一步提高施工作业效率。

(2)锚杆支架桁片采取工厂模块化制作,模块间连接采用栓焊结合方式。目前的锚杆支架桁片采用整体设计制作,分块切割,再现场吊装焊接,该方法的缺点:一是分块偏多;二是现场对接焊定位难度大;三是现场焊接工作量大。若采取模块化工厂制作,模块间连接采用先栓接再焊接相结合的方式,则具有较大的优点:一是模块的整体稳定性好于切割分块;二是先栓接定位准且快;三是工地现场焊接工作量少;四是可进一步提高安装效率。

(3)锚杆支架桁片两侧设置横向三角桁架:锚杆支架由多个桁片组成,在底层锚杆以下部分,桁片间纵横向连接为整体;而底层锚杆以上部分,则相对“独立”,桁片间虽然有锚杆的支撑杆件连接,但整体上属于四边形结构,其稳定性稍差。增设横向三角桁架,则能较好地增强支架稳定性。

(4)锚杆制造、定位支架安装、后锚梁安装精度均属于可控范围,且上述测量随着混凝土的施工而导致不可测量,而锚杆前端安装精度永久可测,是最终控制的关键。另外,在锚杆前端安装精度标准上既应考虑单根杆件的安装精度,更应该考虑整体平均精度指标。

5 结论

针对大型悬索桥主缆锚固系统的施工工艺问题,以五峰山长江特大桥南、北锚碇锚固系统安装施工对比分析得到如下结论。

(1)针对锚固系统常规施工工艺先安装全型钢定位支架和锚固系统后浇筑混凝土的局限性,创新性地提出“V”形混凝土台阶+型钢混合型定位支架结构和逐层安装锚杆逐层跟进浇筑混凝土施工新工艺,充分利用混凝土的支撑作用,极大提高施工效率,减少定位支架型钢的使用量,降低支架累积变形效应影响,进一步保障了锚固系统安装精度。

(2)五峰山长江特大桥南、北锚碇锚固系统施工分别采用常规施工工艺和新工艺,对比表明:最大组合应力均满足规范要求,南锚碇定位支架结构最大变形量20 mm,北锚碇定位支架结构变形2.43 mm,新工艺减小了支架变形87.8%;南锚碇锚固系统施工总用时402 d,采用新工艺的北锚碇锚固系统施工总用时261 d,提升效率35.1%;南锚碇锚固系统定位支架总用钢量为1 869 t,北锚碇960 t,新工艺节约了48.6%的支架钢材;锚固系统安装最终精度,新工艺高于常规工艺。

(3)在分析既有大型悬索桥主缆锚固系统施工工艺的基础上,进一步讨论了锚杆支架混凝土台阶高度、锚杆支架桁片采取工厂模块化制作、锚杆支架桁片两侧设置横向三角桁架、锚梁与锚杆施工精度控制的优化建议。

(4)新工艺虽然是基于五峰山长江特大桥建设平台,针对超大型锚杆式悬索桥主缆锚固系统施工关键技术而提出,但也适用于其它类型悬索桥锚固系统施工,通用性较强,可为类似项目提供参考、借鉴。