城际铁路桥上纵向承台式无砟轨道扣件系统关键参数研究

2019-11-29蔡文锋

蔡文锋,颜 华,徐 浩

(中铁二院工程集团有限责任公司,成都 610031)

随着我国城市圈建设的发展,城际铁路建设日益加快,无砟轨道由于具有高稳定性、高可靠性、高平顺性和强耐久性等典型优点被应用于城际铁路中[1-4]。为此,国家铁路局2015年铁路工程建设标准编制计划(国铁科法函[2015]62号)中提出要编制城际铁路无砟轨道标准设计图,其中中铁二院工程集团有限责任公司承担了设计速度120 km/h城际铁路纵向承台式无砟轨道通用图编制工作。钢轨扣件是轨道结构的重要组成部分,对减轻支承结构的负担、保证轨道电路的正常工作和行车安全起着重要作用,因此亟需研究适应城际铁路纵向承台式无砟轨道扣件系统的关键参数取值。

由于无砟轨道的弹性主要由扣件系统提供,国内外学者对无砟轨道扣件系统关键参数取值进行了不少研究。段玉振[5-6]通过建立车辆-线路垂向耦合模型,研究了城际高铁无砟轨道扣件刚度、扣件间距的取值。崔国庆[7]则通过建立双块式无砟轨道准静态计算模型,研究提出了双块式无砟轨道的合理扣件刚度取值。田春香等[8]从钢轨动弯应力、轨道位移及轨道动力学等方面,针对高速铁路扣件间距的合理取值进行了计算分析。何晓敏[9]基于车辆轨道系统耦合动力学理论,应用时域能量分析方法研究了直线电机地铁车辆轨道扣件系统刚度取值。

尽管针对无砟轨道扣件系统参数的取值开展了一定研究,但尚未见到关于城际铁路纵向承台式无砟轨道扣件系统参数取值的研究报道。为此,建立了客车-纵向承台式无砟轨道-桥梁耦合动力学模型,研究了扣件间距、扣件刚度对桥上纵向承台式无砟轨道动力特性的影响规律,并基于层次分析法,对桥上纵向承台式无砟轨道系统动力特性进行评价,提出了城际铁路纵向承台式无砟轨道扣件系统关键参数取值,从而为相关工程提供参考。

1 计算模型与求解方法

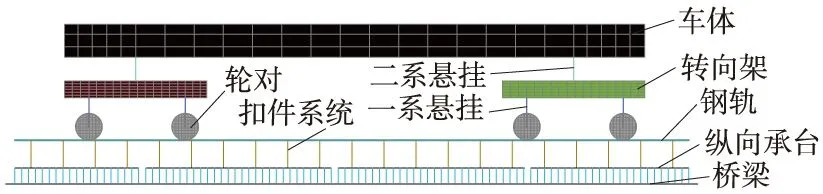

城际铁路纵向承台式无砟轨道由钢轨、扣件、短轨枕和现浇纵向承台组成,桥上纵向承台式无砟轨道结构如图1所示。纵向承台与桥梁之间采用预埋门型钢筋连接。

图1 桥上纵向承台式无砟轨道

由于本文主要考虑列车-纵向承台式无砟轨道-桥梁系统垂向动力响应,基于轮轨系统动力学理论[10-13],并参考文献[14-17]运用大型通用显式动力分析程序LS-DYNA建立模型并利用内置的求解器进行求解,建立的车辆-轨道-桥梁耦合有限元模型如图2所示。

图2 客车-纵向承台式无砟轨道-桥梁耦合动力学模型

模型中,客车采用车体、转向架及轮对组成的多刚体系统模拟,转向架与轮对由一系悬挂连接,车体与转向架由二系悬挂连接,一系和二系悬挂采用弹簧-阻尼单元模拟,弹簧的刚度为线性,阻尼按黏性阻尼计算。钢轨采用点支承梁模拟,扣件系统采用线性弹簧-阻尼单元模拟,支承间距为扣件间距。纵向承台与桥梁也采用梁单元模拟,纵向承台与桥梁之间的连接采用均布的弹簧-阻尼单元模拟,刚度根据桥梁的面支承刚度计算得到。计算模型的总长度为160 m。

2 计算参数及评价指标

2.1 计算参数

计算时只考虑一节车辆的作用,其中提速客车采用文献[10]中的参数,运行速度为120 km/h。提速客车的车体质量为39 500 kg,转向架质量2 200 kg,轮对质量为1 900 kg,车体点头转动惯量为2.312×106kg·m2,转向架点头转动惯量为2 200 kg·m2,轮对点头惯量为140 kg·m2,一系悬挂垂向刚度为2.13×106N/m,垂向阻尼为1.2×105N·s/m,二系悬挂垂向刚度为8×105N/m,垂向阻尼为2.174×105N·s/m,轴距2.4 m,车轮半径0.457 5 m。

桥上纵向承台式无砟轨道的钢轨采用CHN60轨,轨距为1435 mm,扣件系统拟采用WJ-7B型扣件系统,扣件系统刚度取为50 kN/mm,扣件垂向阻尼取为7.5×104N·s/m,扣件间距暂取为0.682 m。纵向承台宽度为0.9 m,厚度为0.28 m,桥梁支承面刚度为1 000 MPa/m,混凝土采用C40混凝土。桥梁结构为32 m跨度简支箱梁,桥梁截面面积为5.334 m2,截面惯性矩为2.093 m4。

2.2 轮轨赫兹接触刚度及轨道不平顺

图3 德国高干扰谱时域随机不平顺样本

提速客车与轨道间的耦合作用通过轮轨接触实现。轮轨垂向作用力由赫兹接触理论确定[10],为便于计算,采用只受压的线性弹簧模拟。根据提速客车参数,得到轮轨赫兹接触刚度为1.162×109N/m。轨道不平顺采用德国高干扰谱,图3为根据文献[18]方法得到的时域随机不平顺样本。

2.3 车辆-轨道系统动力响应评价指标

采用车体垂向振动加速度和轮重减载率评价车辆系统的动力响应,取动态轮重减载率限值为0.8,车体垂向振动加速度的舒适度标准为0.13g[10](g为重力加速度)。采用轮轨垂向力、钢轨垂向位移、扣件支点反力、桥梁振动加速度评价轨道系统的动力响应,轮轨垂向力不超过静轮重的3倍,钢轨最大垂向位移不超过1.5 mm,扣件支点反力不超过WJ-7型扣件系统的设计疲劳荷载70 kN[19],桥梁垂向振动加速度不超过0.50g。

3 扣件系统参数取值研究

3.1 扣件间距对系统动力特性的影响

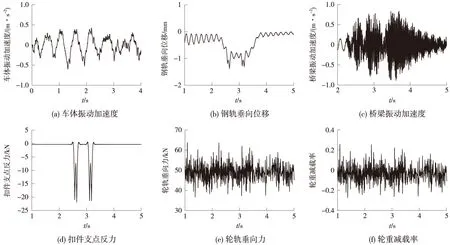

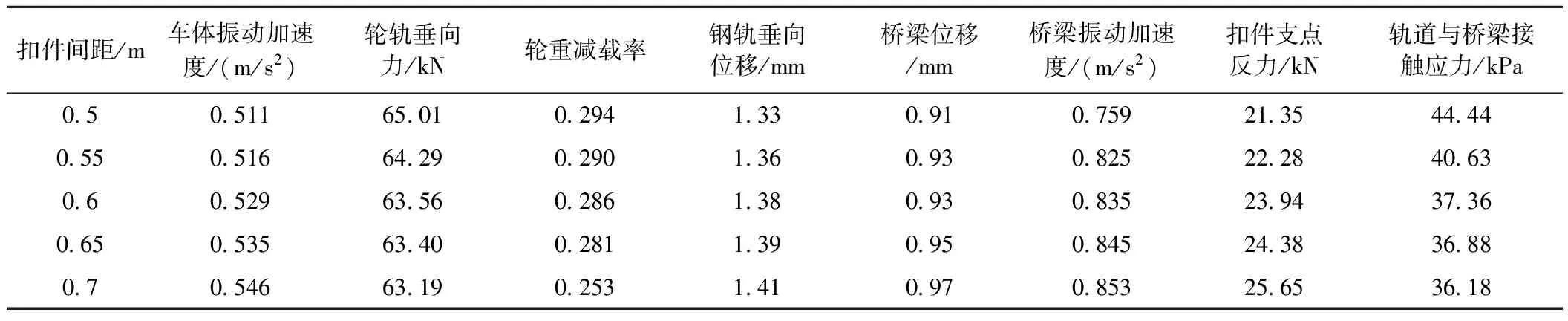

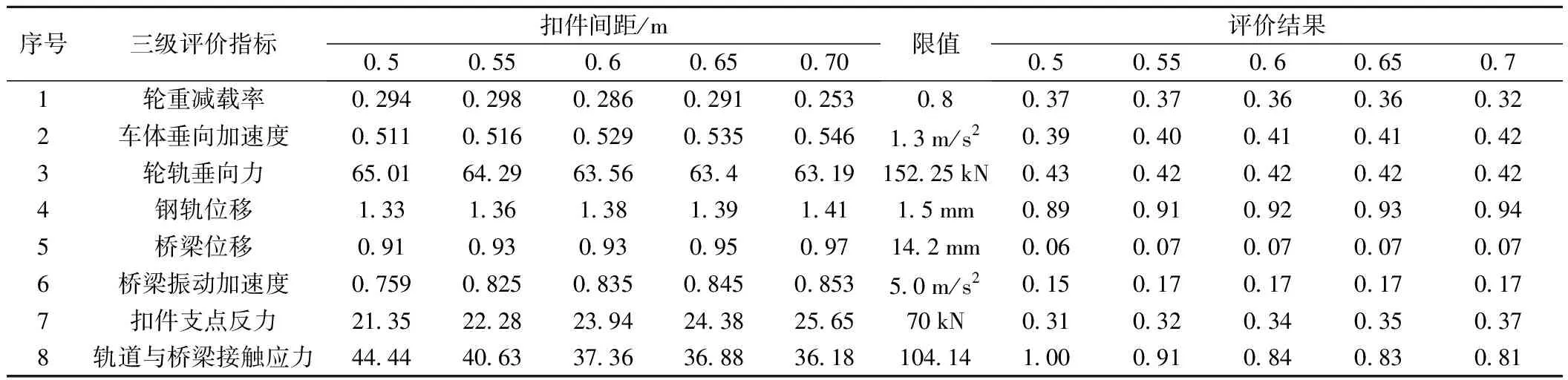

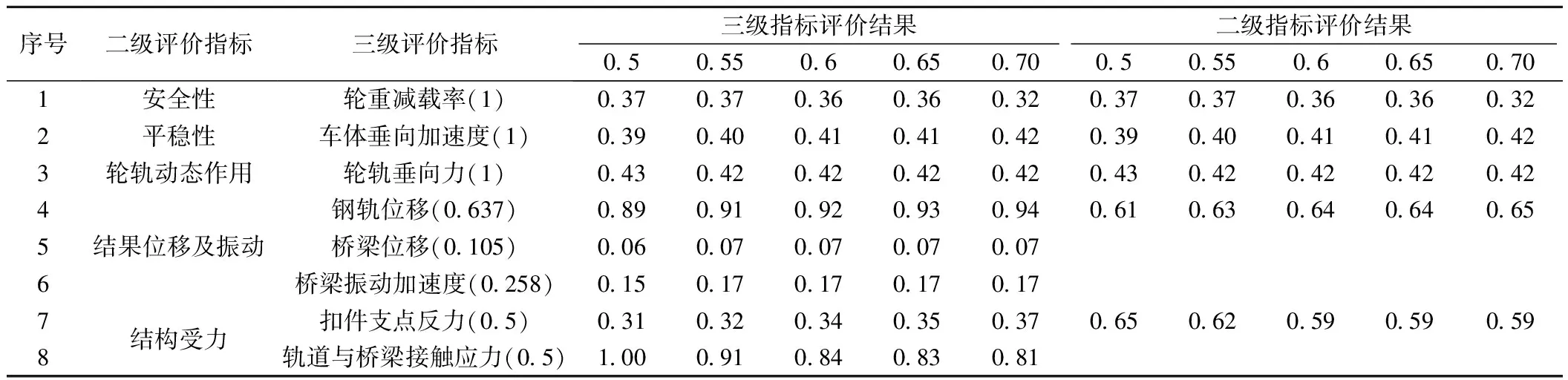

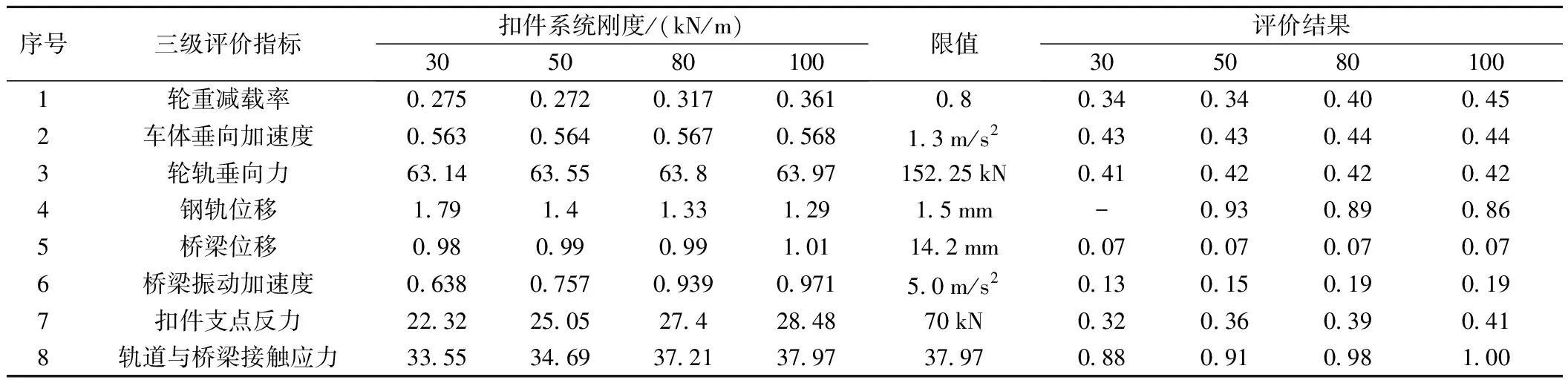

扣件系统间距分别取为0.5,0.55,0.6,0.65,0.7 m,由于不同扣件间距下桥上无砟轨道动力响应时程曲线相似,本文仅给出扣件间距为0.6 m时桥上无砟轨道系统的动力响应时程曲线,如图4所示。桥上无砟轨道系统动力响应最大值随扣件间距的变化如表1所示。

图4 无砟轨道系统动力响应时程曲线

扣件间距/m车体振动加速度/(m/s2)轮轨垂向力/kN轮重减载率钢轨垂向位移/mm桥梁位移/mm桥梁振动加速度/(m/s2)扣件支点反力/kN轨道与桥梁接触应力/kPa0.50.51165.010.2941.330.910.75921.3544.440.550.51664.290.2901.360.930.82522.2840.630.60.52963.560.2861.380.930.83523.9437.360.650.53563.400.2811.390.950.84524.3836.880.70.54663.190.2531.410.970.85325.6536.18

从图4及表1可知,轮轨垂向力、轮重减载率、轨道与桥梁的接触应力均随扣件间距的增大而减小,而车体振动加速度、钢轨垂向位移、桥梁位移、桥梁振动加速度和扣件支点反力均随扣件间距的增大而增大。当扣件间距从0.5 m增大至0.7 m时,车体振动加速度增大6.85%,轮轨垂向力减小2.80%,轮重减载率减小13.95%,钢轨垂向位移增大6.01%,桥梁位移增大6.59%,桥梁振动加速度增大12.38%,扣件支点反力增大20.14%,轨道与桥梁的接触应力降低18.59%。可见,扣件间距主要影响轮重减载率、桥梁振动加速度、扣件支点反力和轨道与桥梁的接触应力。扣件系统间距越小,使用的扣件系统数量越多,将增加工程造价。

3.2 扣件刚度对系统动力特性的影响

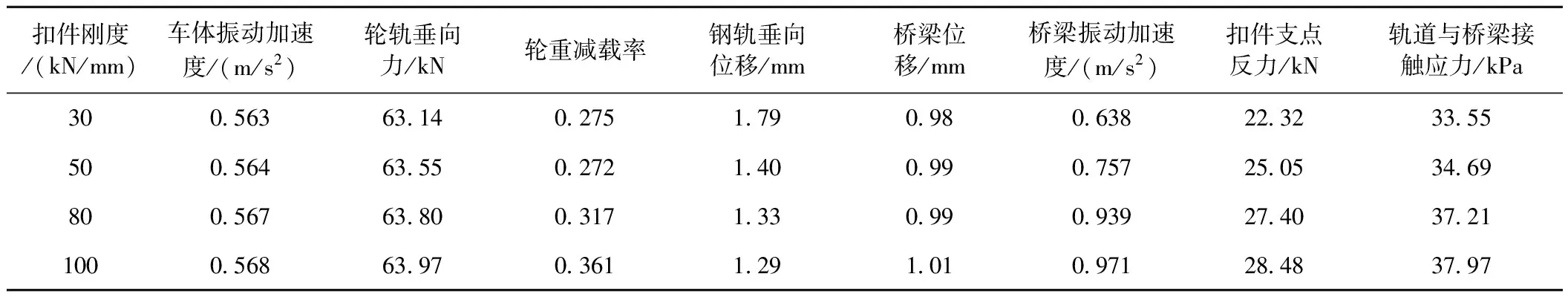

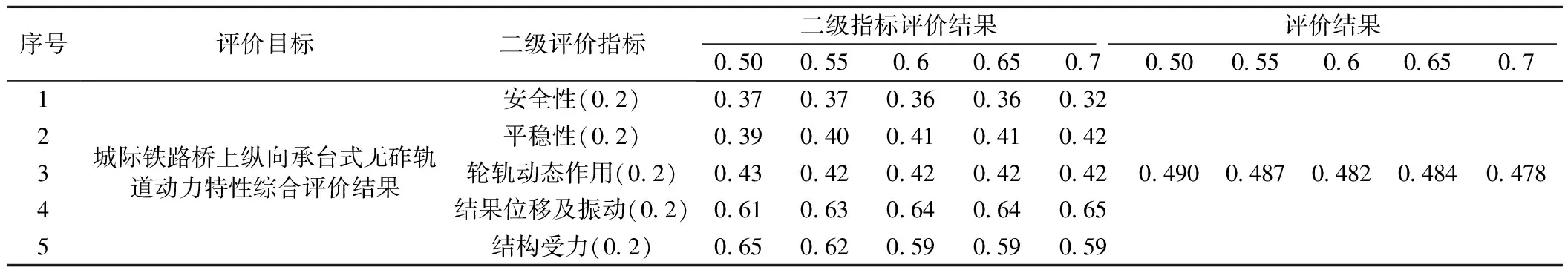

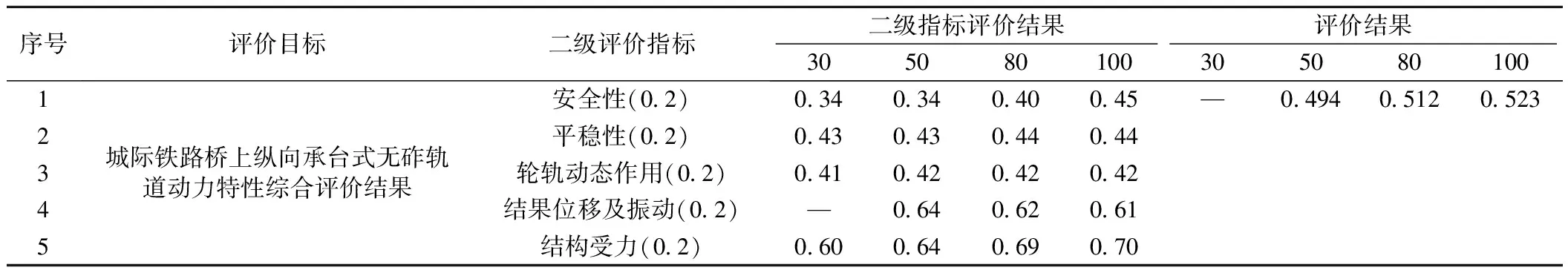

根据城际铁路纵向承台式无砟轨道通用图,32 m简支梁桥上扣件间距为0.682 m,扣件系统刚度分别取30,50,80,100 kN/mm,不同扣件系统刚度下城际铁路桥上纵向承台式无砟轨道系统动力响应最大值变化如表2所示。

表2 不同扣件系统刚度下无砟轨道系统动力响应最大值

从表2可知,除钢轨垂向位移随扣件系统刚度增大而减小外,其余动力响应指标均随扣件系统刚度的增大而增大。当扣件系统刚度从30 kN/mm增大至100 kN/mm时,钢轨垂向位移降低27.93%,车体振动加速度增大0.89%,轮轨垂向力增大1.31%,轮重减载率增大31.27%,桥梁位移增大3.06%,桥梁振动加速度增大52.19%,扣件支点反力增大27.59%,轨道与桥梁的接触应力增大13.17%。可见,扣件系统刚度主要影响轮重减载率、钢轨垂向位移、桥梁振动加速度、扣件支点反力和轨道与桥梁的接触应力。当扣件系统刚度为30 kN/mm时,钢轨垂向位移为1.79 mm,超过钢轨允许下沉量1.5 mm,因此扣件系统刚度应大于50 kN/mm。从减小钢轨垂向振动位移角度出发,扣件系统刚度越大越好,但扣件系统刚度增大,将加剧桥梁振动,对下部基础受力不利。

3.3 系统动力特性评价方法及参数取值研究

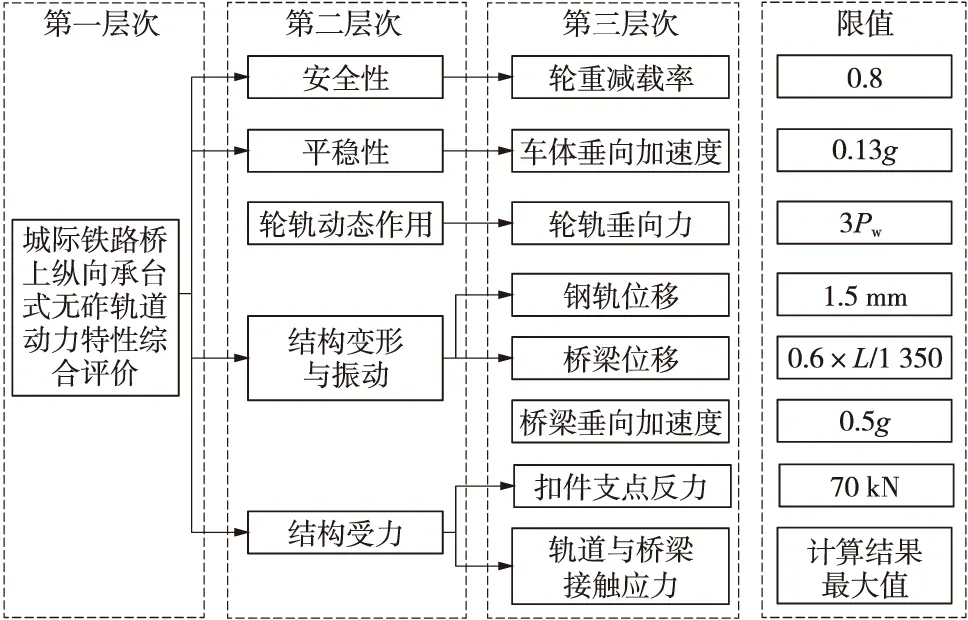

层次分析法是一种实用的多准则决策方法,广泛运用于安全科学和环境科学领域[20]。参考文献[21],基于层次分析法建立了城际铁路桥上纵向承台式无砟轨道动力特性评价层次结构、判断矩阵,对不同扣件间距、扣件系统刚度下系统动力特性进行了综合评价。

城际铁路桥上纵向承台式无砟轨道动力特性评价指标层次如图5所示。

注:Pw为静轮重,L为桥梁跨度。图5 无砟轨道动力特性评价指标层次体系

第三层次中的轮重减载率、车体垂向加速度、轮轨垂向力分别对应第二层次的安全性、平稳性和轮轨动态作用,其指标权重均为1。对于钢轨位移、桥梁位移和桥梁振动加速度等指标,假定钢轨位移对结构变形与振动的影响程度最大,桥梁振动加速度次之,桥梁位移影响程度最小,其判断矩阵为

(1)

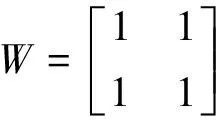

对于扣件支点反力、轨道与桥梁的接触应力,假定其对结构受力的影响程度一样,则其判断矩阵为

(2)

通过计算可知,钢轨位移、桥梁位移和桥梁振动加速度相对于结构变形与振动所占权重分别为0.637、0.105和0.258;扣件支点反力、轨道与桥梁的接触应力相对于结构受力的权重均为0.5。第二层次各指标相对于第一层次的最终评价结果假定其影响程度均相同,则第二层次相对于第一层次所占权重均为0.2。根据文献[20]可知,各层次评价结果应在[0,1]区间,且评价结果越趋于0,说明桥上无砟轨道系统动力特性越好,反之,评价结果越接近1,说明桥上无砟轨道动力特性越差。若评价过程中出现评价结果大于1,则说明该工况不满足评价指标限值,可认为该工况无效。

不同扣件间距、扣件系统刚度下城际铁路桥上纵向承台式无砟轨道动力特性评价结果如表3、表4所示。

从表3可知,随着扣件间距的增大,城际铁路桥上纵向承台式无砟轨道系统动力特性评价结果有减小的趋势,说明扣件间距越大,系统动力特性越优。综合考虑工程投资及动力特性评价结果,建议城际铁路桥上纵向承台式无砟轨道扣件间距取值为0.6~0.7 m。

从表4可知,随着扣件系统刚度的增大,城际铁路桥上纵向承台式无砟轨道系统动力特性评价结果越大,说明扣件系统刚度越小,系统动力特性越优,因此建议城际铁路桥上纵向承台式无砟轨道扣件系统刚度取值为50~80 kN/mm。

表3 不同扣件间距下桥上无砟轨道动力特性评价结果

(b)第二层次评价结果

(c)第一层次评价结果

表4 不同扣件系统刚度下桥上无砟轨道动力特性评价结果

(b)第二层次评价结果

(c)第一层次评价结果

4 结论

针对城际铁路桥上纵向承台式无砟轨道,建立了客车-无砟轨道-桥梁耦合动力学模型,以车体振动加速度、轮轨垂向力、轮重减载率、钢轨垂向位移、扣件支点反力、轨道与桥梁的接触应力及桥梁振动加速度为评价指标,研究了扣件系统刚度、扣件间距对桥上无砟轨道动力特性的影响规律,得到如下结论。

(1)扣件系统刚度主要影响轮重减载率、钢轨垂向位移、桥梁振动加速度、扣件支点反力和轨道与桥梁的接触应力等动力响应指标;扣件间距主要影响轮重减载率、桥梁振动加速度、扣件支点反力和轨道与桥梁的接触应力等动力响应指标。

(2)钢轨垂向位移随扣件系统刚度的增大而减小,车体振动加速度、轮轨垂向力、轮重减载率、桥梁位移、桥梁振动加速度、扣件支点反力和轨道与桥梁的接触应力均随扣件系统刚度的增大而增大。

(3)随着扣件间距的增大,轮轨垂向力减小,车体振动加速度、钢轨垂向位移、桥梁位移、桥梁振动加速度和扣件支点反力均增大。

(4)综合考虑系统动力特性及工程造价,建议扣件系统刚度为50~80 kN/mm,扣件间距为0.6~0.7 m。