锅炉压力容器检验中无损检验技术应用分析

2019-11-29蔡红磊

蔡红磊

(河北省特种设备监督检验研究院保定分院 河北保定 071000)

1 无损检验技术概述

无损检验技术即在检验阶段充分运用光、磁、声波等介质,使接受检验工件不产生任何破损的技术。该技术可实现全面检查工件内部、表面性质与状态如腐蚀、焊接、运作状况等,可使检验人员充分掌握设备的具体运行情况,为后续检修、维护工作奠定技术基础[1]。

2 用于锅炉压力容器检验中无损检验技术

2.1 超声波检验法

应用超声波检验法开展锅炉压力容器无伤检验,其原理为运用超声波在介质传播过程中所发生的遇到界面产生反射性质来实现缺陷检验,该方法具有灵敏度高、穿透力强、检验效率高特点,且超声波探伤检验仪设备具有重量轻、对人体无害、体积小的特点,可快速检验压力容器、管道或是锅炉的缺陷,目前被广泛应用于压力容器、锅炉等领域安全评定工作中。通常全新安装压力容器、管道或是锅炉会采用X射线进行抽查检验,然而针对已运行或使用的压力容器、管线的探伤检验,X射线在部分情况下会受地下作业、高空作业的限制。因此,超声波更加适用于已经使用过的压力容器、管线的检验[2]。

2.2 渗透检验法

渗透检验是以毛细作用为基础原理,专门用于检查表面开口缺陷的无损检验技术。此方法是将特制渗透液涂抹在压力容器、管线的检验表面,使特制液体渗入压力容器、管线上肉眼无法看出的裂缝、缺口、凹坑缺陷之中,随后通过显示剂将渗入容器、管线的缺陷部位的特制液体显现于工件表面,使工作人员明确压力容器存在的开口缺陷,如晶间腐蚀、疲劳裂纹、应力腐蚀及焊缝与热影响区域的表面开口缺陷等[3]。渗透检验法的优点在于经济性较好、操作便捷、设备简单、检验结果相对直观;缺点在于针对埋藏于表层以下的缺陷无法实现有效检验,仅适用于暴露在压力工件表面缺陷的无损检验[4]。

2.3 磁粉检验法

压力容器、管线多数为铁磁性材料工件,若表面或是内浅处出现缺陷就必然存在基体材料不连续性的特点,被磁化后,磁力线出现局部畸变进而产生漏磁场。利用磁粉检验法,即在工件表面涂抹磁粉,基于合适的光照条件下磁粉会被漏磁场吸附并形成肉眼可见的痕迹,而痕迹的尺度、形状、位置若出现不连续性则表示缺陷位置位于该处,可让检验人员直观了解缺陷的大小、形状、位置及缺陷严重程度[5]。磁粉检验法的优点在于可检验出磁体材料表面、近表面的缺陷,可直观展现缺陷的形状、大小、位置与严重程度,不会受工件的形状与大小限制,且可重复进行缺陷验证;缺点在于无法检验奥氏体不锈钢材料及其他非铁磁性材料,且在缺陷方向、磁化方向近似平行或同工件表面夹角<20°的情况下,难以快速、准确地发现缺陷,同时磁粉难以发现表面浅显、宽度较大及锻造褶皱的缺陷[6]。

3 锅炉压力容器检验中无损检验技术应用的案例分析

3.1 锅炉管线焊缝检验

选择一长度15.30 km、使用压力2.0 MPa、管径377 mm,壁厚10 mm 的锅炉供热管线开展管线焊缝检验。为确保管线检验满足规程要求,制作人工缺陷试件作为焊缝质量检验依据:

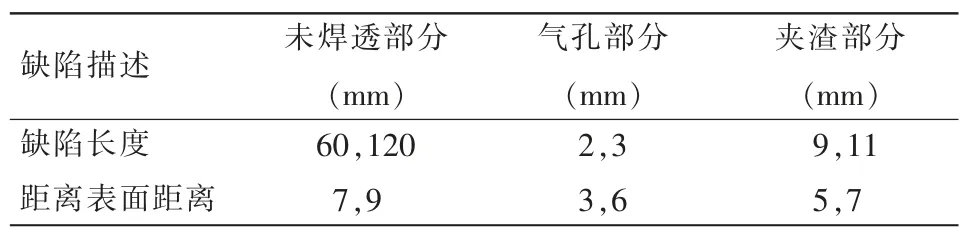

(1)制作试件。对接直径377 mm,壁厚10 mm、长度250 mm 管道,焊接阶段人为发生未焊透、气孔、夹渣缺陷,测试管线缺陷情况详见表1。

表1 测试管线缺陷(10 mm 试件厚度)

(2)超声波探伤仪准备。采用CTS-26 超声波探伤仪,试块采用CSK—IA、CSK—IIIA,调试仪器阶段,首先依据JB/T 4730.1—2005《压力容器无损检测》[7]超声波检验进行K2 探头入射点测试,以1∶1 比例进行水平扫描距离调整,制作距离为波幅曲线,设置检验灵敏度,于示波屏划出后设置4 dB 表面粗糙补偿度以及曲面补偿分贝值[8]。

(3)打磨探测面。新出厂钢材基本无腐蚀现象,无须打磨操作,而长期使用的锅炉压力管线虽已设有防腐、保温措施,但仍存在一定程度腐蚀,故检验阶段应保证表面粗糙度Ra=6.3 μm。

(4)开展检验。探伤检验前,首先应对人工试验管线开展焊缝检验,随后开展15.3 km 锅炉压力管道检验,通过对长除角焊缝之外的供给2 642 个对接接头检验后,发现该管线合格率仅为31%,存在1 830 个对接接头根部未焊透,最严重未焊透部位为150 mm。发现缺陷后,开展实物解剖检验,发现确实存在大量根部未焊透严重接头,距离表面深度为4~5 mm,这些超标缺陷的接头必然会严重影响锅炉压力管线的正常运行。

本次检验利用超声检验法,有对长度为15.3 km在用锅炉压力管道实现无损检验,有效发现1 830个对接接头根部未焊透现象,充分论证超声波检测法十分适用于锅炉压力管线检验工作,可在日常锅炉压力管线检修、维护中广泛推广应用[9]。

3.2 在用/生产中的锅炉换热器检验

3.2.1 在用锅炉换热器检验

对一锅炉机组在用碳钢材质管壳式换热器进行无损检验,该批设规格为筒体16 MnR,管板16 MnⅢ,管10#,设计温度-10/200℃,该换热器在使用阶段故障表现为内部泄漏。将设备停用后打开上下管箱,肉眼观测发现上管板、下管板部位存在较多腐蚀坑,为检验详细泄漏部位,首先简单使用肥皂泡检验法、氨检漏法开展检验,发现基础裂纹,随后依次运用无损检验下渗透检验技术、磁粉检验技术开展缺陷检验工作。

渗透检验阶段,将特制液体均匀涂抹于经过氨检漏与肥皂泡检验法发现的存在表面裂纹的上管板、下管板及所有发现表面裂纹管道-管板角焊缝,待特制液体渗入换热器缺陷部位后,检验人员目视发现该换热器上管板部位约50%左右的管子-管板角焊缝存在裂缝现象。完成渗透检验后开展磁粉检验,将磁粉均匀涂抹于基于氨检漏与肥皂泡检验法发现表面裂纹的部位,根据磁粉吸附后痕迹的尺度、形状、位置,判断上管板部位几乎所有管端角焊缝都有裂纹现象存在,甚至一部分管端角焊缝裂纹已经向管板、管端部内表面进行延伸[10]。

这次针对在用锅炉换热器的无损检验,首先基于设备的实际运行状况,即故障表现及初步检验方法获取了缺陷的性质与部位,随后运用渗透检验、磁粉检验法依次开展工作,检验结果论证2 种方法可以准确、全面、直观地反映出在用锅炉换热器缺陷的具体情况,并快速确定缺陷根源。检验结果表明,磁粉检验相比渗透检验具有更高的灵敏度与准确性。

3.2.2 生产中锅炉换热器检验

某锅炉设备生产厂家生产阶段发现一台处于制造中的锅炉管壳换热器出现管程泄露现象,目视宏观观察发现换热器部分管子-管板焊缝中有烧穿孔现象,生产班组联合分析下得出这些管子-管板焊缝中的烧穿孔为焊接操作不当导致,随即决定对该换热器所有焊缝利用超声波检验法开展无损检验工作,便于及时发现未完全烧穿的孔。

检验阶段,设备采用超高频、微晶片超声相控阵技术,并以机械传动技术作为辅助,利用周向步进电机开展周向扫查,于扫查阶段同时进行记录与显示。扫查过程中,依据规划路径开展空间扫描,超声相控阵检测仪利用编码器获取位探头获取的超声信号,并利用计算机处理形成3D 实时图像,结合设备所带的软件精确测定缺陷的长度、面积、波幅值。超声相控阵检验技术原理图详见图1。

图1 超声相控阵检验技术原理

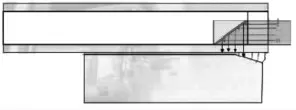

超声波检验阶段,运用超声相控阵开展该管子-管板焊缝检验,检验期间将探头伸入管口内焊缝区域开展360°周向扫描检查,超声相控阵检验示意图详见图2。

图2 超声相控阵检验

检验阶段,探头置于管线中心轴线,超声波基于水进入钢中,利用延迟法控制声束的传播,让所有镜片发射出的超声波于相同时间传输至给定点,于给定点形成聚焦声场,布置设备阶段晶片沿着管子进行轴向排列,开始检验后使用电子线进行扫查,一直到整个探头对管子的扫描完毕。

该实验利用超声相控阵对制造中的锅炉换热器进行无损检验,快速、准确地检测出管子角焊缝根部存在的缺陷,即未完全烧穿的孔,详见图3。

图3 超声相控阵对管子-管板焊缝检验结果

由图3 可知,超声检测技术可快速、准确地检验锅炉压力容器缺陷情况与性质,是锅炉压力容器、管线日常检修、维护的有效手段[11]。

4 结语

本文对锅炉压力容器无损检测技术应用进行深入探究,详细介绍无损检测技术中的超声波检验、渗透检验、磁粉检验,同时基于案例分析,论证无损检验技术在锅炉压力容器检验中的应用方法与效果。在实际生产当中,锅炉机组管理人员应加强对锅炉压力容器设备的监督工作,在及时发现缺陷的基础上参考本文提出的无损检测技术的应用方法,快速确定压力容器缺陷情况与程度,确保锅炉压力容器始终处于安全、稳定的运行状态,为企业带来稳定的经济效益。