小型干煤粉加压气化技术研发与应用

2019-11-29陶继业任永强李小宇

陶继业,任永强,李小宇,刘 刚

(中国华能集团清洁能源技术研究院有限公司,北京 102209)

引 言

干煤粉加压气化技术是煤炭清洁高效转化技术之一,国内新型煤化工装置部分采用了干煤粉加压气化技术。我国现代大型煤化工起步较晚,现役装置中存在大量的小规模煤化工装置。这些装置一般采用固定床气化,气化温度低,存在碳转化率低、产生大量难处理有机废水等问题。特别是在中小氮肥、焦炉气综合利用、工业燃气、小化工等领域,这类情况更加突出[1-2]。与大规模干煤粉加压气化相比,小型煤气化技术应用存在以下共性难题:(1)规模小,下游对合成气需求的压力等级、容量、合成气品质差异大,气化反应室的设计困难,难以形成系列产品;(2)小容量、低负荷下,粉煤浓相输送稳定性差;(3)小型炉在中低压下如何保持清洁、高效运行。

中国华能集团清洁能源技术研究院有限公司开展了大量干煤粉加压气化技术研究[3-6],针对小型干煤粉加压气化的特点,在千吨级以上的干煤粉加压气化技术研发的基础上,开发出了投煤量小于500 t/d、气化压力0.6 MPa~4.5 MPa的小型干煤粉加压气化技术,并在不同领域建设了示范装置,已投运的示范装置运行稳定,指标优良,现将该技术的开发应用情况介绍如下。

1 小型干煤粉加压气化工艺及关键设备的研发

1.1 小型干煤粉加压气化工艺开发

1.1.1 小型干煤粉加压气化工艺流程

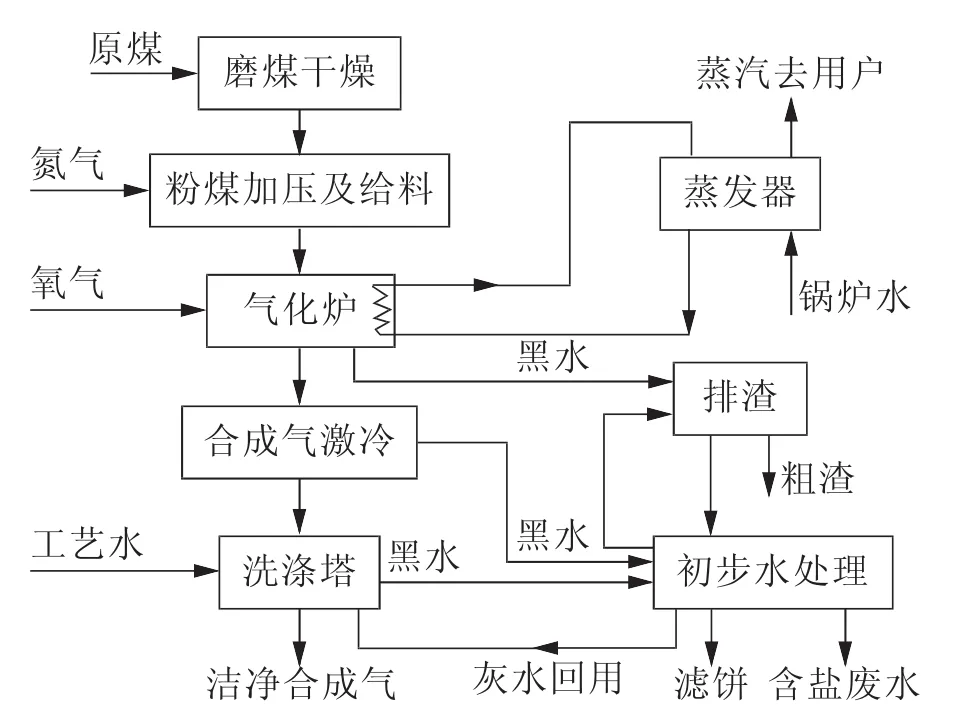

小型干煤粉加压气化工艺流程示意图见图1。该工艺包括制粉与加压输送、气化与激冷、排渣、煤气洗涤、初步水处理等工艺单元。

图1 小型干煤粉加压气化工艺流程示意图

1.1.2 水冷壁循环系统开发及特点

与传统水冷壁-汽包循环系统相比,该工艺采用“炉外移热”的循环方式。通过循环水给水罐向水冷壁系统注入循环水,经循环水泵加压后送入水冷壁。气化炉运行时,炉膛辐射热负荷向水冷壁内表面的渣层、耐火层及水冷壁管道逐层导热,其热负荷最终传递给循环水。循环水吸热升温后送回蒸发器与加入的锅炉水蒸发产生蒸汽。水冷壁的水冷管入口安装温度测点(T1),出口安装温度测点(T2)、压力测点(P2)和流量测点(F),循环水罐装有压力测点(P1)。“炉外移热”的水冷壁循环系统示意图见图2。

图2“炉外移热”的水冷壁循环系统示意图

水冷壁采用欠饱和运行。循环水温度比饱和温度低15℃~25℃,水冷壁中循环水不汽化,避免水冷壁传热恶化,同时保持较高的对流系数,确保水冷壁安全,在炉外设置蒸发器对循环水冷却降温,同时产生蒸汽。

该系统具有以下特征:

(1)实现了水冷壁供水本质安全

循环水罐采用高压氮气保压,其压力采用“分程控制”的逻辑,即当循环水罐压力下降时,关闭排气阀,打开充气阀对其充压;当压力过高时,关闭充气阀,打开排气阀,调节压力。该控制逻辑一方面确保了氮气压力稳定,另一方面当氮气系统故障时,系统在一段时间内可以维持一定的压力。

(2)实现了水冷壁安全监测

监测水冷壁,防止传热恶化。根据循环水系统压力P2可知该压力下水的温度。将水冷壁出口温度T2纳入装置DCS联锁跳车系统。同时,根据各段水冷壁温升测量,可以监测相应部位热负荷的变化,从而监测炉内反应温度变化和温度场的分布。

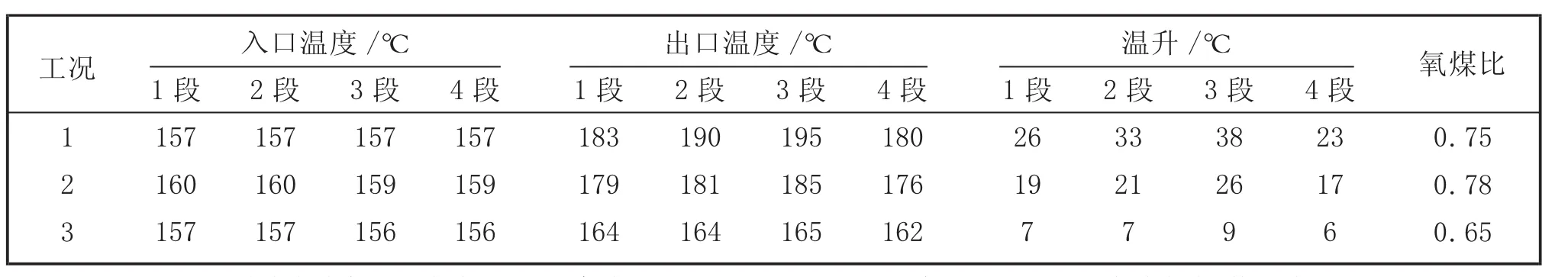

某小型气化炉投料过程中不同工况下水冷壁温升情况(水冷壁流量恒定)见表1,该炉的水冷壁分4段排列,从上至下分别标号1~4段。

表1 某小型气化炉投料过程中不同工况下水冷壁温升情况

从表1可以看出,在投料初期,气化炉内部尚未形成挂渣时,炉膛内壁没有熔渣保护,此时总导热热阻小,水冷壁循环水温升高,冷壁热负荷最高。当炉内形成稳定挂渣后,由于有渣层热阻的存在,水冷壁循环水温升降低,水冷壁热负荷降低。由工况2和工况3比较可知,当氧煤比降低时,炉温降低,水冷壁循环水温度降低,渣层厚度增加。

从温升分布来看,2段和3段水冷壁温升高于1段和4段,说明反应区位于炉膛中心,且随着氧煤比的下降,各段水冷壁温升接近,表明渣层可能偏厚。

在生产运行中,若各段水冷壁温升出现异常,需要及时调整运行参数。

1.2 气化炉关键设备的开发与研制

1.2.1 气化炉

小型炉研发思路是既要继承干煤粉加压气化煤种适应性广、效率高、环保性能优良的长处,还要尽可能满足结构简单、操作灵活便利、总造价低的要求。

单烧嘴顶部进料炉型较好地满足了小型炉的应用要求。与传统大型单烧嘴顶部进料干煤粉加压气化技术相比,小型气化炉需要研究的关键问题包括中低压下,反应介质在炉内的停留时间及动力学特征、炉膛捕渣率、炉内温度分布及水冷壁水动力学特征。

实现良好的反应动力学条件,烧嘴出口角度、反应室几何尺寸、反应压力之间的耦合是解决碳转化率、捕渣率、温度场分布三者矛盾的主要途径。该技术研究低压气化炉膛扩散特征,对烧嘴出口角度和炉膛尺寸进行耦合,完成了小型干煤粉气化炉设计和研制,并开发了设计平台,根据下游用户的需求,可针对气化压力 6 MPa~4.5 MPa、投煤量 100 t/d~1 000 t/d气化炉进行灵活设计。

1.2.2 烧嘴

点火、开工、气化烧嘴采用一体化设计。在惰性氛围和炉膛未升温的情况下,为维持点火工况稳定燃烧,点火工况采用内混式燃烧,即LPG和空气混合燃烧后进入炉膛。开工工况采用LPG和纯氧燃烧,其作用是为投煤提供足够的热负荷。粉煤和氧气稳定投入后,退出点火及开工燃料,同时在点火及开工原料通道投入少量惰性气体作为保护气。

粉煤通道采用预混合结构。多条煤线将粉煤送入烧嘴粉煤通道后,进行预混合,经预混分配后进入炉膛,避免了因单条煤线波动、负荷偏离或单条煤线跳车造成粉煤在炉内偏烧。

粉煤烧嘴通道出口导角与炉膛结构进行耦合设计,在后期煤种变换时,根据运行状况对备用烧嘴头部进行跟踪调整。

1.3 低负荷浓相输送技术研究

粉煤加压输送系统采用多支路浓相输送。目前,大型干煤粉加压气化装置的粉煤加压浓相输送技术已成熟,但小型气化炉单条煤线的输送量仅千吨级气化炉单条煤线的二分之一至五分之一,尤其是开车工况煤线切入气化炉前进行煤循环,煤线负荷仅正常工况的40%左右,维持稳定十分困难。为此,对小输送量流化板和小管径下浓相输送流型展开了研究,开发了小管径、低负荷浓相稳定输送技术,并结合建成装置开展试验,实现了气化炉开车工况(40%~60%)负荷下粉煤稳定输送,输送固气比7~12,输送负荷波动±5%。

1.4 系统控制逻辑研究

干煤粉加压气化装置涉及到的介质种类复杂,包含高温、高压、易燃、易爆、有毒、窒息、磨损、腐蚀等多种危险介质,系统复杂程度高。高效、可靠的自动化控制及联锁保护是确保装置安全、稳定运行及人身安全的重要保障。在华能炉千吨级以上的干煤粉加压气化控制与联锁逻辑研究的基础上,针对小型干煤粉加压气化工艺特征,开发了完整的小型炉干煤粉加压气化激冷工艺控制逻辑方案,并在工业装置上进行了工业运行试验。

2 工业应用情况

2.1 在小化工生产中的应用

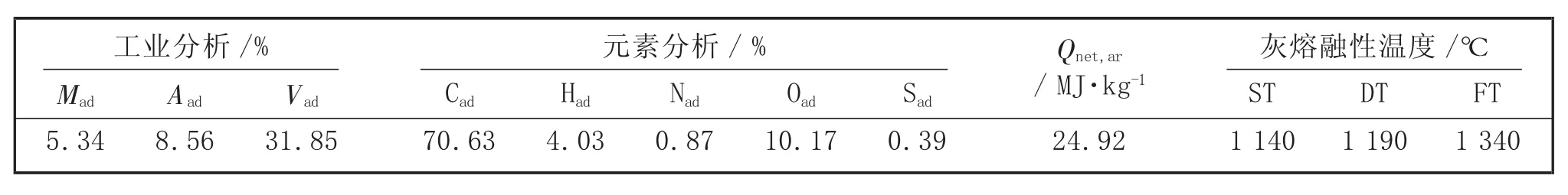

河北昊华辛集化工有限公司原采用固定床间歇造气生产合成氨,因公司发展需要,关闭了原合成氨装置,采用该技术建设了10万t/a高性能不饱和树脂(含6万t/a乙二醇中间体)装置。该项目采用2台投煤量167 t/d的小型气化炉,单台气化炉设计有效气(CO+H2)产量 12 000 m3/h,气化压力 2.0 MPa,碳转化率97%,渣含碳质量分数<5%。气化装置于2018年11月首次投料并一次取得成功,截至目前运行稳定。该装置运行煤种煤质分析数据见表2,主要运行指标和设计指标对比见表3。

表2 运行煤种煤质分析数据

表3 装置主要运行指标和设计指标对比

由表3可知,合成气中的有效气含量大于设计值,比煤耗、比氧耗、灰中残碳等技术指标优于设计值。干气组分中CO2含量大于设计值,是环隙吹扫气和开工烧嘴保护气量大于设计值所致。

该装置下游包括耐硫变换、脱硫、PSA分离、合成等工序,出气化界区合成气中水蒸气体积分数约35%,完全满足下游变换工序的指标。

2.2 在焦炉煤气综合利用中的应用

江苏徐州伟天化工130万t/a焦化装置,除自身消耗外,外供焦炉煤气41 416 m3/h。该装置耦合450 t/d小型干煤粉加压气化装置,气化原料为煤或焦沫,有效合成气(CO+H2)产量30 000 m3/h,实现焦炉煤气制甲醇联产LNG生产,其中甲醇产能15.41万t/a,LNG产能7.26万t/a,同时,根据市场需求和经济效益,可以一定程度上调节甲醇和LNG的产能。该项目气化岛已于2019年3月试车成功。

该工艺实现了焦炉煤气中氢气和甲烷按品质利用和焦沫的资源化利用,大幅度提升了焦化副产品的经济附加值和抗产品市场波动风险的能力。焦炉煤气与气化耦合制甲醇联产LNG路线示意图见图3。

2.3 在小合成氨气头改造中的应用

江苏淮河化工有限公司4万t/a~4.5万t/a合成氨装置,造气单元原采用固定床造气技术,以块煤、煤棒质量比2∶1混合为原料,4台固定床气化炉。由于原料块煤价格高,气化污染物处理困难,该公司采用了小型干煤粉加压气化炉进行气头改造。改造后,原煤消耗量240 t/h,合成气中有效气产量17 600 m3/h,合成氨产能提升至6万t/a。目前此项目气化炉吊装已完成,预计2020年初投产。

3 结 语

3.1 小型干煤粉加压气化具有大型干煤粉加压气化煤种适应性强、环保性能优良的优势。

3.2 针对小型干煤粉加压气化技术难点和行业需求,开发了新的干煤粉加压气化工艺和小型气化炉关键设备,解决了小型气化装置低负荷粉煤输送稳定性差的难题,开发了小型干煤粉加压气化控制系统。

3.3 建成了小型干煤粉加压气化示范装置,运行指标优良。

3.4 小型干煤粉加压气化技术的开发,为我国大量存量的小型煤化工装置、精细化工装置等技改升级提供了一种方案。