浅谈基于能力回收再利用技术的混合动力液压挖掘机

2019-11-28耿家文袁泉

耿家文 袁泉

摘 要:挖掘机作为我国工程机械领域先导产业,其规模和保有量均处于工程机械行业第一,是我国现代化建设过程中的支柱产业之一,但液压挖掘机能耗高、排放差,其节能减排责任重大。以小松20t 挖掘机为例,在正常工作相同时间内,其废气排放量相当于30 辆小型汽车的废气排放量。当前,我国大力提倡节能环保,挖掘机节能技术已经行业技术热门,徐工集团于2019年推出50吨级混合动力液压挖掘机(见图1)引爆行业节能技术热点,本文将结合行业节能技术发展对基于能量回收再利用技术的混合动力液压挖掘机进行探究,为行业节能技术发展及产业化提供参考。

关键词:液压挖掘机 节能技术 混合动力 能量回收再利用

基于能量回收再利用的混合动力液压挖掘机是指通过蓄能器回收液压挖掘机在工作过程中动臂、回转马达往复运动因空载和转动惯量引起的能量损失,在挖掘机作业过程中释放能量,提高液压挖掘机能量利用率,从而达到节能减排的效果。

一、挖掘机节能技术概述

在液压挖掘机行业,传统的节能方法如通过发动机节能技术、液压元件和液压系统的节能技术、发动机与液压系统功率匹配节能技术等取得了良好的节能效果,这些节能技术比较成熟,在国内外品牌挖掘机上得到了广泛的应用。但通过传统节能方法进一步提高节能效果的成本和技术难度越来越大。而震动削掘技术、负载口独立控制技术和二次调节静液传动技术等新型节能技术因为理论或应用不成熟,难以在挖掘机上得到大规模推广应用,另一方面挖掘机本体结构质量大、惯量大,工作过程具有强周期性,其势能和动能的损失巨大,造成能量浪费的情况并没有解决。许多挖掘机生产厂家借鉴能量回收再利用技术在汽车领域表现出的良好节能效果,将能量回收再利用技术引入到挖掘机的设计中,利用能量回收、功率匹配、控制策略等方法,以期达到节能减排的效果。

二、能量回收再利用技术在液压挖掘机上的应用

挖掘机在工作过程中存在动臂、回转马达往复运动,存在动臂势能、回转制动动能等能量损失。这部分能量通常都消耗在液压阀的阀口上,不仅浪费了能量,还会导致系统发热和元件寿命的降低。日本神钢建机公司通过大量的试验得出:传统液压挖掘机发动机的输出功率只有20%转化为有用功,20%损失在车体和作业装置的运动中,而在液压元件和节流调速控制上的损失达到了60%。能量回收再利用技术种类繁多,实现路径不尽相同,并非所有的能量回收再利用技术都适应挖掘机工作载荷变化大、周期性强、执行元件协调性高的要求。研究开发适应挖掘机工作特性的能量回收再利用技术具有十分重要的理论意义和工程应用价值。而国家“十一五”863 计划在先进制造技术领域方面也重点部署了“新型混合动力工程机械关键技术及系统开发示范应用”课题,要求以液压挖掘机为研究对象,研发出适用于对工程机械的能量回收再利用关键技术。

三、徐工混合动力液压挖掘机

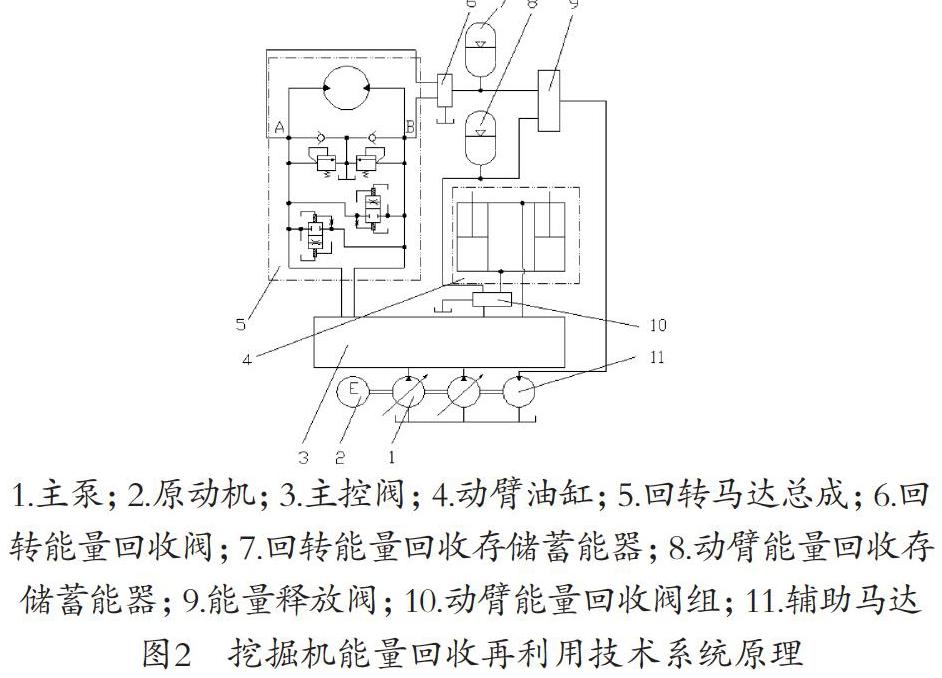

徐工于2019年推出50吨级混合动力液压挖掘机,在行业率先实现大吨位混合动力液压挖掘机产业化。其挖掘机能量回收再利用技术主要由回转能量回收系统、动臂能量回收系统、能量释放利用系统、储能系统等组成,见图2。挖掘机回转溢流能量经回转能量回收阀回收,动臂下降时的势能经动臂能量回收阀回收,回收的能量均以压力能的形式存储于蓄能器中。系统需要动力时,蓄能器中的压力能由能量释放利用系统释放利用,与发动机一起提供动力共同驱动挖掘机运转,实现能量的回收利用,达到降低油耗的目的。

四、结语

大量工业性考核试验及用户使用证明,应用能量回收再利用技术的混合动力液压挖掘机可达到20%以上的节油率,产业化后的增加的成本可在1 年内回收成本。而相关元件的生命周期与挖掘机主要元件生命周期相同,可达5~10 年;按生命周期估算,可实现利润为新增成本的5~10 倍,成本利润比优势明显,尤其对于高油耗的中大型挖掘机,节油绝对值更可观,成本回收期更短,创造的利润绝对值更大,应用价值也更大。

参考文献

[1]李建松,丁海港,趙继云,秦家升,史继江,王振兴.超大型液压挖掘机混合式动臂势能回收系统设计及仿真分析[J].液压与气动,2019(07):33—38.