汽车零部件的质量追溯过程实现

2019-11-28冯元俊

周 利,冯元俊

(柳州五菱汽车工业有限公司,广西 柳州545007)

1 质量追溯的目的和意义

随着中国经济的快速发展,汽车在人们的生产、生活中成为必不可少的交通工具。人们更加关注汽车的安全驾驶和安全使用。2004年11月,中国出台了汽车召回法,汽车企业对有安全缺陷的车辆,必须依照召回法进行召回处理,以保障汽车乘用人员的安全。做为汽车企业,当发现产品某个批次存在某种缺陷需要召回时,要准确界定汽车产品的召回范围。面对上百家的供应商,上万种的汽车零件,如何准确界定缺陷召回的批次、范围,就是由主机厂和零部件供应商共同组建的追溯系统来实现。

2 汽车零部件的追溯过程及处理

零件质量追溯系统通过条形码或二维码的唯一识别信息对应采集各关键零部件的质量信息,将关键零部件的唯一识别信息加入到每辆车的档案数据中。

在主机厂生产现场,装配整车时,记录车辆VIN(Vehicle Identification Number车辆识别号码)和各供应商的关键零部件条码。供应商的追溯系统中关键零部件条码完整的记录各种关键零件的生产批次、生产日期、质量数据等大量信息,才有可能实现零件追溯[1]。

后面以后桥齿轮为例,后桥齿轮的工艺为:齿轮锻造、热前机工、热处理、热后加工、装配到减速器总成、减速器总成配到后桥总成、然后装配到整车上。在任何一个环节出现批量的问题,都需要追溯齿轮的质量问题,所以需要在各环节建立追溯系统。

当整车销售到终端用户时,齿轮零件锻造批次Q527出现材质问题时,通过查询锻造批次信息,锁定该批次的齿轮条码,对应总成的二维码,最后锁定到整车VIN,通过终端用户的数据库最终查询到用户信息,最终实现零件召回。

在主机厂发现齿轮装配扭力不足,锁定故障件总成条码25845028523740338B1K9170200,把该故障件隔离、返工后再使用。同时,还需要排查其他零件是否存在扭力未上紧,通过查询扭力追溯系统看每台总成的扭力是否在合格范围内,锁定总成条码,然后锁定整车。

3 汽车零部件追溯的硬件条件

3.1 条形码、二维码的原理

普通的一维条形码只能在横向位置表示大约20位的字母或数字信息,在使用时需要后台数据库(比如采用MES系统数据库)的支持,如见图1所示。

图1 一维条形码样式

二维码是一种比一维码更高级的条码格式。二维码在水平和垂直方向都可以存储信息。一维码只能由数字和字母组成,而二维码能存储汉字、数字和图片等信息,且占用空间小,因此二维码的应用领域要广得多,如图2所示。目前,汽车行业的零部件绝大多数采用二维码技术实现零件追溯,二维码可采用点阵式打码或者将激光打码打在零件本身,终身跟随零件可查询直到零件报废。而小部分装配成总成的零件仍然采用条形码技术追溯,因为部分装配零件曲面形状无法上面打码。条形码不能跟随零件终身,只能采用MES系统或其他追溯系统将车辆VIN与零件条形码一一关联。

图2 二维码样式

3.2 条形码、二维码的规则

汽车零部件的条形码、二维码一般都包括供应商代码、零件号、班次、年月日、流水号等信息,如图1所示。

供应商代码:汽车的零件有上万种,由上百家的供应商提供,拿后桥总成举例,就有两到三家供应商供同一主机厂的同一车型,所以在条码中设置供应商代码以区分不同供应商供货。

零件号:零件号可实现防错功能,车型1应该装配图号为23553163的齿轮,车型2装配图号23554205。如在装配车型1,生产线扫描装配零件号23554205的齿轮时,实现自动出错报警,同时与装配线体联动,如未装配扫描零件时线体不能放行往下工序流转,防止错漏少装零件。

班次、年月日、流水号:通过这些信息就可以识别到生产厂家在何时,由哪位操作工加工的零件,一共生产多少零件。

3.3 条形码、二维码的实现设备

二维码打码机可选择激光打码和机械点阵式打码。激光打码设备的工作原理是将激光以极高的能量密度聚集在被刻标的物体表面,通过烧灼和刻蚀,将其表层的物质气化。而点阵式打码是针机械式点刻在零件上,比激光打码要深,但是效率相对激光打码而来低。一般需热处理的零部件在热处理前采用点阵式打码,因为激光码在抛丸、热处理后易磨损不清晰,热后机加工或装配上线时识别率低。而不需要热处理的零件目前大多数采用激光打码,因为激光打码效率高、噪音小。

二维码扫描设备可选取手持式扫描枪或者固定式扫描枪。一般自动化流水线采用固定式扫描枪。打标后,条形码读取基本100%能识别,不存在问题。但二维码的识别率不像条形码识别率高,其影响因素有打码清晰程度、扫描枪的分辨率、零件与扫描抢的距离等,二维码识别率的高低会直接影响追溯系统数据的完整性和稳定性,所以在初期对扫描枪的选择进行多次验证确定,同时采用明码和二维码的控制方式确保明码作为二维码失效的备用方案。

4 零部件在锻造、机加工、热处理、装配全过程的追溯实现

一个零部件有唯一的条形码或者二维码,单一的条形码、二维码不能全部体现零件的追溯信息。只能根据零件的关键特性设置追溯点,然后在生产过程中通过MES或者追溯系统实现锻造批次、热前加工批次、热处理批次、热后加工批次等关键信息的存储来实现追溯。就像人的身份证,通过身份证只能了解人的籍贯、出生年月,但是他的学业情况、婚配情况、工作情况,是使用一个个系统来存储相应的信息,然后通过唯一的身份证号码查询到此人的各类信息。

4.1 零部件锻造批次追溯

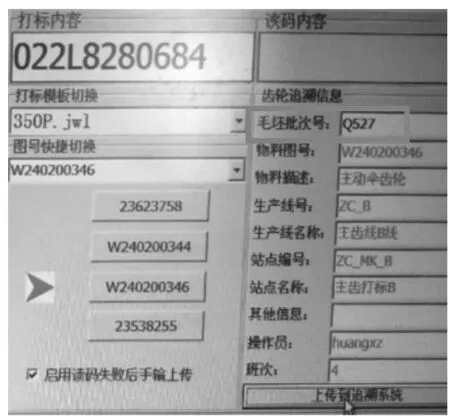

锻造批次在零件本体上体现,在机加工上线打码时,员工根据毛坯上的标识在工控机上录入毛坯锻造批次,自动上传到MES系统或质量追溯系统中。见图三中的锻造毛坯批次追溯。

锻造批次数量大,所以不需要每件上线时都录入,只有在切换毛坯批次码时录入新的锻造批次码信息。在后续任何工序出现毛坯锻造问题时,都可以追溯该批次零件在热前机加工、热处理、热后机加工哪个过程。

4.2 零部件机加工追溯

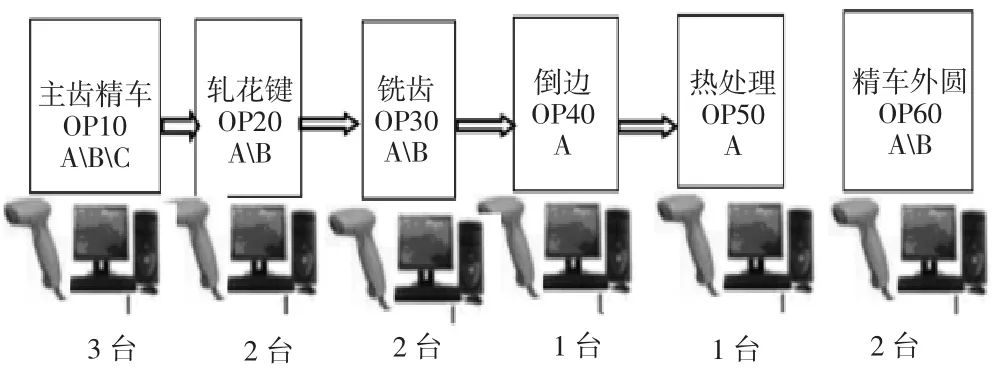

打码机布局可根据生产线各工序的节拍来制定。以主齿追溯为例,见图3,由于OP10序为瓶颈工序,同时OP20序为重要质量工序,所以选取在第OP20序进行打码扫描。OP20轧花键工序,有两台设备分别为A、B,各配备一台打标机,后续若发现轧花键A设备出现问题时,通过二维码可全部追溯出设备A生产的零件。

图3 锻造毛坯批次追溯

4.2.1 关键工序追溯

不是每个工位都进行扫描,具体见图4关键工序追溯图。而只是在关键的质量点上进行扫描,识别出工件是否经过该工序加工。比如OP10为非关键工序,所以在此工位不进行追溯。

图4 关键工序追溯图

而OP60序为齿轮的最后一道机加工序同时也是关键工序,两台设备A、B,在线旁分别配备有两台在线检测设备对加工后的零件进行关键尺寸的100%检测。工序经过OP60序A设备机加工,然后在线检测设备A进行自动扫描、检测零件外圆等关键尺寸,自动记录关键尺寸的结果,合格时往下装盘流转,不合格时设备报警,由操作工人隔离。

目前这种追溯方法在机加工厂来说应用非常广泛。关键的质量点基本能追溯,不用每台机床投入扫描枪,减少设备的投资,降低生产成本。但无法锁定具体一般工序的哪台设备导致的质量问题,造成A设备加工尺寸出现问题,B、C设备加工的产品无法区分,而把所有的产品都追溯回来,追溯成本会相对增加。

4.2.2 全工序追溯

要做到每个工位追溯,具体见图5所示的全工序追溯图。这类追溯要求在生产线上每台机床安装一把二维码扫描枪,比如在OP10序上件时扫描并在质量追溯系统中记录工件是由A设备、B设备还是C设备加工,生成此工件信息的记录。一旦发现设备A加工出不合格产品,可以缩小追溯范围,降低质量损失。

图5 全工序追溯图

工件进入下一工序OP20时,先进行扫描,读码信息传送到追溯系统,系统会检索该工件在前面工序的加工情况。如果该工件在OP10序未加工,那在OP20序的工控机上会发出警报,并提示操作工人不能继续加工,避免漏序,在一定程度上做到防错的效果。

每个工位增加读码设备给工厂带来一定的成本压力,同时在各序增加扫描动作,导致生产效率降低。尤其是打码质量问题或者读码设备异常导致读码失败,会影响整条生产线的效率。

机加工的追溯最为复杂,各工厂要根据产品不同、各特性的关键程度不同选取不同的追溯方式,在各工序设置追溯的点。一些高端轿车的追溯采取全工序追溯,而国内大多数的生产厂采用关键工序的追溯,既可以降低成本,也可以基本满足追溯要求。

4.3 零部件热处理追溯

在热处理的前一道工序OP40序扫描每个工件,组成热处理框,一框80件生成一个热处理盘号。然后在热处理OP50序上线时扫描任意一件零件,记录热处理的上线时间。该条信息记录与已上传质量追溯系统中的OP40序组框信息、OP20序的毛坯批次信息全部都进行匹配。见图6热处理组框追溯。

图6 热处理组框追溯

一旦热处理零件经过后续的硬度等性能检测发现不合格时,都可以在质量追溯系统中通过该批次热处理的任意一齿轮二维码查询到该批次的所有零件情况并追溯回来。

4.4 零部件装配追溯

在总成装配线的各零部件装配点上配置扫描枪,对上线的总成和零部件一一扫描进行组合,建立起零部件与总成的关系。

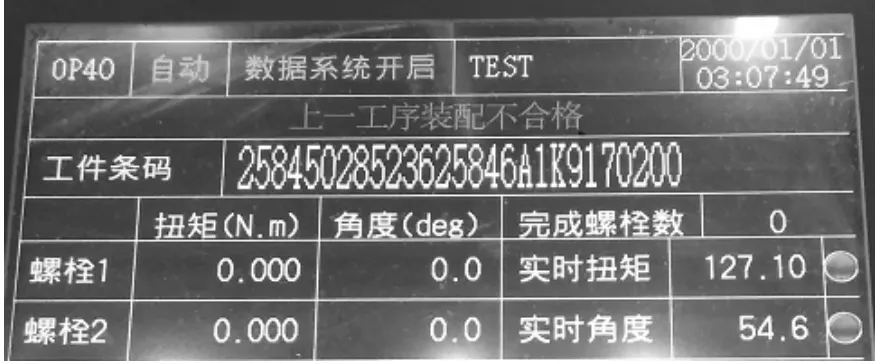

同时,装配工位最重要的是零件的扭力控制,所以在上紧力矩时电扭枪的数据传输到追溯系统中,实现零件和扭力的追溯。当扭力不足时,设备发出警报,生产线无法往下流转。同时在下一个关键工位,扫描该零件条形码时会提醒上一工序装配不合格,无法流转,所以在装配零部件时可以做到非常好的防错效果,防止零件未加工完成直接装配上线[2]。见图7装配扭力追溯及防错。

图7 装配扭力追溯及防错

在整车装配的总成装配点上同样配置扫描枪,对整车VIN和总成的二维码进行绑定,建立起整车和总成的关系。

5 结束语

零部件各制造过程的追溯通过追溯系统来实现,而主机厂和关键零部件的供应商是一条生态链,需要主机厂和零部件供应商一同建立起追溯系统方可实现零部件的各制造过程追溯,任何一个环节的缺失都无法追溯或召回零件。

追溯系统可以实现在线的质量控制,避免不合格或关键工序未加工的零件装配到总成最终流入终端用户,同时在终端用户出现质量问题时可以反查数据,快速的追溯到零部件的相应信息,实现整车的零件召回。