某乘用车三元催化器CFD仿真分析研究

2019-11-28全旺贤苏秀花牛贝贝

全旺贤,苏秀花,牛贝贝

(柳州五菱汽车工业有限公司,广西 柳州545007)

0 引言

三元催化器是汽车排气系统的重要组成部分,三元催化器内气体流动热力学与气体动力学过程十分复杂,包括了非定常、黏性、湍流、传热、传质等各种流动现象和流动特征[1]。利用传统的试验设计方法不容易实现,而且存在试验开发成本高、试验开发周期长以及数值误差大等不足。通过进行CFD数值仿真,可以查看流体在结构内流动情况,进而优化设计,缩短设计周期,减少试验次数,降低设计成本等[2-4]。本文主要通过利用HyperMesh软件进行三元催化器模型的简化以及网格划分,利用Fluent软件建立其CFD数值仿真模型,为汽车三元催化器的设计和开发提供新的思路和方向。

1 三元催化器CFD仿真分析

1.1 网格划分

利用HyperMesh软件对三元催化器内部结构按照实际结构进行构建,外部结构在不影响计算结果的情况下进行了适当的简化。为了保证计算精度,采用混合网格进行划分,催化器载体采用结构化的五面体网格,其余结构采用非结构化的四面体网格,并且划分三层边界层。如图1所示,网格的大小应在保证计算结果收敛以及精度的前提下确定,经过多次划分,最终网格总数为380 550个。

图1 三元催化器网格生成图

1.2 模型假设

为了提高三元催化器进行数值计算分析效率,找到三元催化器背压产生的主要原因,需要对三元催化器模型进行简化,根据模型特点,利用以下四点假设进行模型简化:

(1)假定排气系统中的气流为不可压缩、稳态。

(2)催化转化器中的载体部分按多孔介质处理。

(3)假设催化转化器载体部分无化学反应,且化学反应热按热源项处理。

(4)排气系统中的气流物理性质均匀一致,物性参数按照发动机排出各种废气的成分比例,按混合原则求解。

1.3 计算模型选定

计算模型的选取是数值仿真过程中一个重要的环节。由于即使在最小流量下,排气系统排气管中的Re也远远超过了4 000,因此计算模型应选择湍流模型,选用适合于工程计算的标准k-ε湍流模型进行计算。标准k-ε湍流模型是基于有限体积法的离散化方法,具有计算效率高、离散方程系数的物理意义明确、离散方程守恒等特点。此外,CFD数值模拟仿真中的流体控制方程包括连续性方程、动量方程、能量方程、湍动动能方程、湍动耗散率方程等,可将流体控制方程表示为通用变量方程[5]。

式中:φ为通用变量;u→为速度矢量;Γ 和Sφ分别为广义扩散系数和广义源项;ρ为混合气密度。当通用变量方程中的各参量φ、Γ以及Sφ取相应的不同值时,式子(1)就可以表示为连续性方程、动量方程、能量方程、湍动动能方程、湍动耗散率方程等。

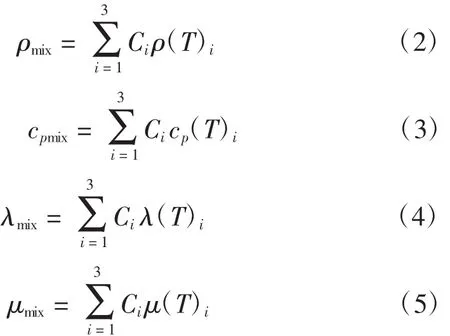

1.4 物性参数选定

一般情况下,由发动机排出的废气主要由氮、二氧化碳、水蒸气以及少量NO、CO、SO2等气体组合而成。为确定排气管中的混合气体的物性参数,应按照气体混合规则来计算排气管内的混合气物性。另外,三元催化器进出口的温度相差较大,受温度影响,在三元催化器的不同位置,混合气的物性也有较大差别,因此混合气的物性参数也是温度的函数。鉴于NO、CO和SO2等气体含量较少,混合气物性主要由CO2、N2、H2O(G)所决定。因此假定混合气各组分体积百分比为:CO2,10%;H2O(G),10%;N2,80%,进行估算,式(2)、(3)、(4)、(5)即为混合气密度 ρmix、等压比热容cpmix、导热系数λmix、黏度μmix的计算公式。

式中:Ci为混合气体中i物质的体积分数;T为气体温度。

1.5 边界条件选定

(1)进口:利用GT-Power软件建立的发动机仿真模型来获取三元催化器入口质量流量以及温度,设定分析入口条件为质量入口。

(2)出口:设定分析出口为压力出口,压力为一个标准大气压,即101 325 Pa。

(3)壁面:设定壁面为静止、不滑脱,其粗糙度为0.015 mm,粗糙度常数为0.5,对流换热条件,对流换热系数为60 W/(m2·K)。

(4)载体:为了真实地模拟催化器内部的压降,本次计算将催化器的载体部分按多孔介质来处理。定义三元催化器载体为多孔介质(Porous Zone)以及在多孔介质中孔的边界层内流型为层流(Laminar Zone)。

图2是某乘用车的三元催化器载体的结构图,催化器载体是均匀性较好的单向多孔介质,可以认为是一个由载体壁、涂层、气孔组成的单元经过阵列得到的圆柱体。因此在计算载体粘性阻力系数时可以只需计算一个单元的粘性阻力系数即可。

图2 三元催化器载体结构图

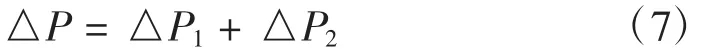

对于一个多孔介质单元,根据Fluent软件中催化器载体粘性阻力系数的定义,气流流经催化器载体部分时产生的压降△P可表示为

令△P1=C2ρlu2,其中△P1为粘性阻力压降,△P2为惯性阻力压降。因此有:

气流在一个多孔介质单元中只能流过其正方形孔,其粘性阻力压降根据哈根-泊谡叶(Hagon-Poiseuille)公式可得[6]

式中:u1为流过正方形孔的气流速度,d为多孔介质单元中正方形孔的边长。

在三元催化器设计阶段,可以选定载体的具体目数N、载体壁厚δw以及涂覆层厚度δwc,因此对于一个多孔介质单元,其孔间距S、总壁厚δ、孔隙率ρofd可以表示为:

由连续性方程可得:

1.6 求解器参数的设定

压力与速度耦合算法选择SIMPLE,采用二阶迎风格式差分法。松弛因子保持默认,如计算发散,则适当调小松弛因子。收敛判定选择none,自定义收敛判定。实时读取入口平均静压值,作为收敛标准判定。采用绝对标准化进行初始化计算模型。

2 试验验证研究

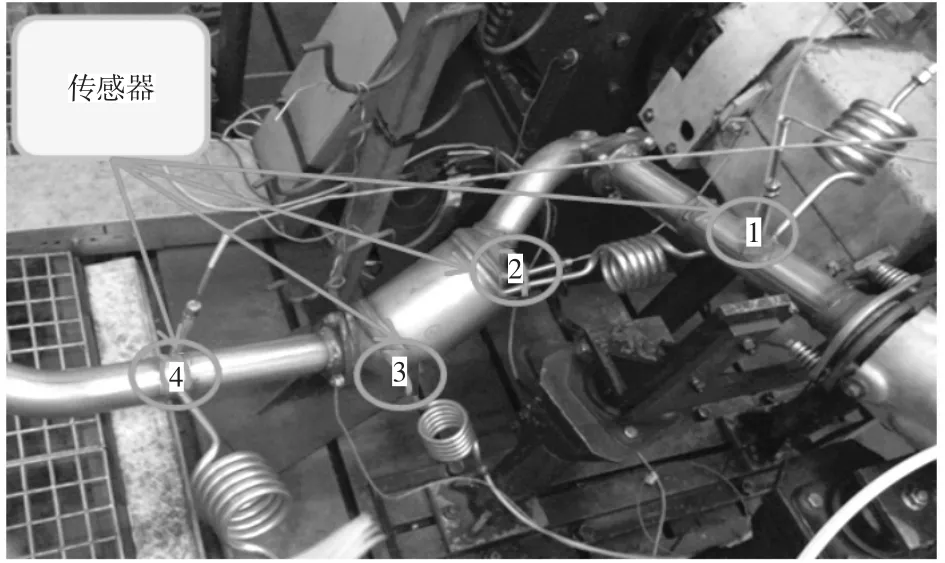

为了验证CFD数值仿真结果的准确性,在发动机台架上根据仿真分析数模构建试验系统。如图3所示,分别在图中四个位置开孔安装压力传感器和温度传感器进行静压以及气流温度测试。在常温室内环境下进行发动机全负荷速度特性试验。

图3 三元催化器的发动机台架试验图

3 结果与讨论

3.1 粘性阻力系数

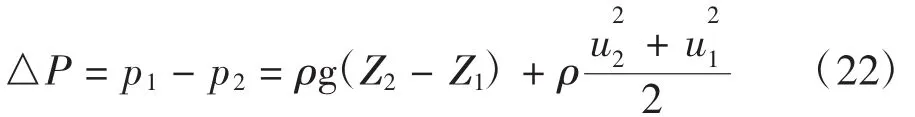

通过试验获得三元催化器载体的压降△P与流速u的关系式为:

如表1所示,通过式子(14)计算得到的三元催化器载体粘性阻力系数与试验值接近,偏差仅为2.14%。因此,在三元催化器初期设计阶段,可以利用通过理论计算值进行模拟,也可以获得精度较高的CFD数值仿真结果。

表1 三元催化器载体粘性阻力系数

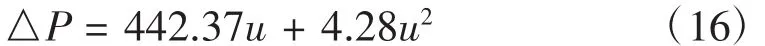

3.2 静压以及气流温度

图4和图5分别对比了三元催化器各个监测点静压以及气流温度试验测试值与CFD模拟值对比结果。从图中结果可知,二者吻合度较好,总背压误差为4.63%,气流温度最大误差为2.15%,因此文中的CFD数值仿真模型比较可靠,可以在三元催化器开发设计的阶段用来指导、改进优化方案。记监测点1和监测点2之间的三元催化器载体前端段区域为“1-2区域”;记监测点2和监测点3之间的三元催化器载体段区域为“2-3区域”;记监测点3和监测点4之间的三元催化器载体后端段区域为“3-4区域”;记监测点1和监测点4之间的三元催化器段区域为“1-4区域”,“1-4区域”的静压压差即为整个三元催化器的背压。

图4 三元催化器静压试验值与模拟值对比图

由试验结果可知,三元催化器的背压分布为:在“1-2区域”的背压为-2.46 kPa,占总背压的-14.61%;在“2-3区域”的背压为15.75 kPa,占总背压的93.53%。其次,在“3-4区域”的背压为3.55 kPa,占总背压的21.08%。由于CFD数值仿真分析没有考虑管道壳体之间传热,因此仿真分析前两个监测点气体温度比试验值略高,而不考虑催化器载体的化学反应,因此仿真分析前两个监测点气体温度比试验值略低。下面将结合流体动力学相关知识详细分析此三个区域的流场特性。

图5 三元催化器温度试验值与模拟值对比图

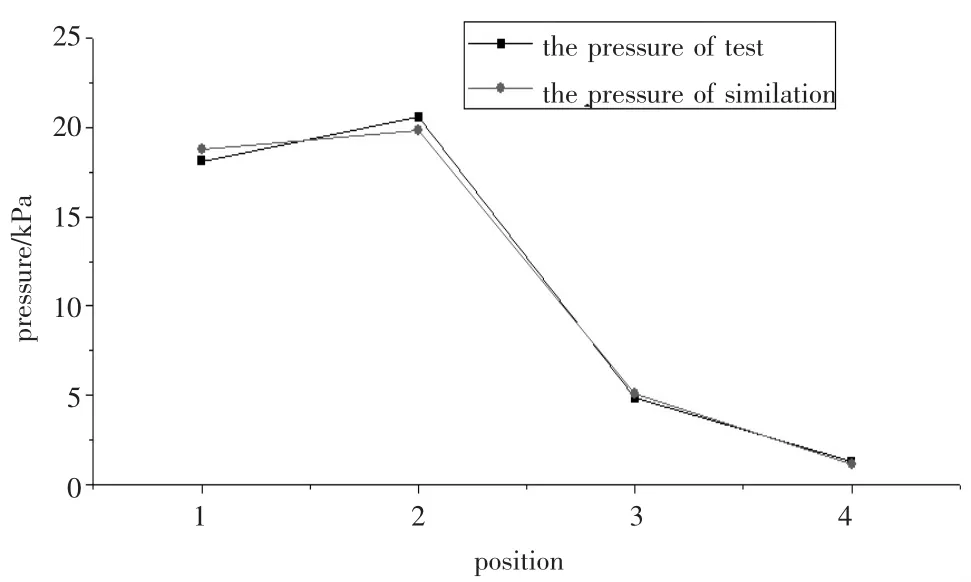

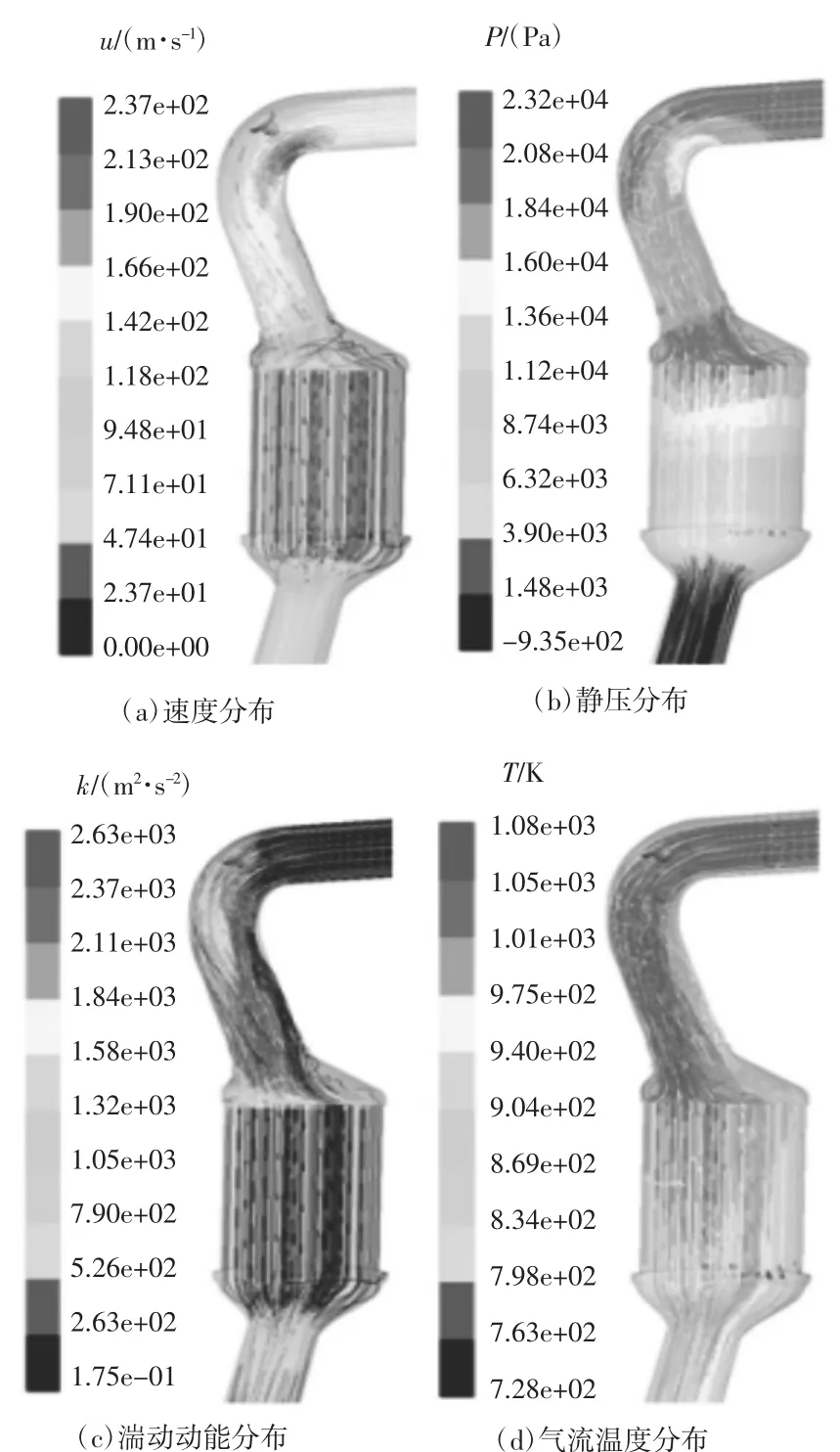

图6 为三元催化器的速度分布、静力分布、湍动动能以及气流温度分布图。在“1-2区域”,2号监测点位置的静压值较大,甚至大于1号监测点位置的静压值,造成“1-2区域”的背压值为负值现象。在1号监测点截面和2号监测点截面处利用流动系统的连续方程(20)以及柏努利方程式(21)可表示为[7]:

式中:u1和A1分别为1号监测点截面位置的平均气体速度、截面面积;u2和A2分别为2号监测点截面位置的平均气体速度、截面面积。

式中:g为重力加速度;Z1和p1分别为1号监测点截面位置的位压头、静压;Z2和p2分别为2号监测点截面位置的位压头、静压。

则“1-2区域”的背压△P可以表示为

由于气体位压头Z2=Z1≈ 0,而横截面积A1<A2,故其流速 u1> u2,因而“1-2区域”的背压△P = p1-p2<0,出现背压为负的现象。通过CFD数值模拟仿真结果发现,在2号监测点截面处,由于流通横截面的扩大以及催化器载体截面的阻挡,气体流速急剧降低,其流动动能转化为静压势能,造成此处静压较高。

图6 三元催化器模拟结果图

在“1-2区域”中管道存在70°弯管部分布置了氧传感器,导致气体通过时产生较为明显的涡流,造成流速以及压力分布不均,存在较大的局部湍动动能,因而气体流动阻力较大,气流流动能量损耗较大。本来已经存在涡流的气体由管道流入三元催化器前封盖后,由于前封盖的张角较大,导致高速气流在此出现边界层剥落现象,产生更多的涡流,而前封盖的偏心结构以及催化器载体造成的流通面积急剧减小,进一步增加了气流的涡流的数量以及强度,存在极大的局部湍动动能,因此气流流动能量损耗极大。而三元催化器后封盖偏心结构以及张角较大,导致流通横截面急剧减小,也存在较大的局部湍动动能,因此气流流动能量损耗较大。

由于此乘用车三元催化器的背压设计目标要求小于14 kPa,而试验背压已经达到了16.84 kPa,因此可以通过优化前端盖、后端盖结构,降低此处的气体流动能量损耗,从而达到降低三元催化器的总背压的目的。

3.3 优化方案

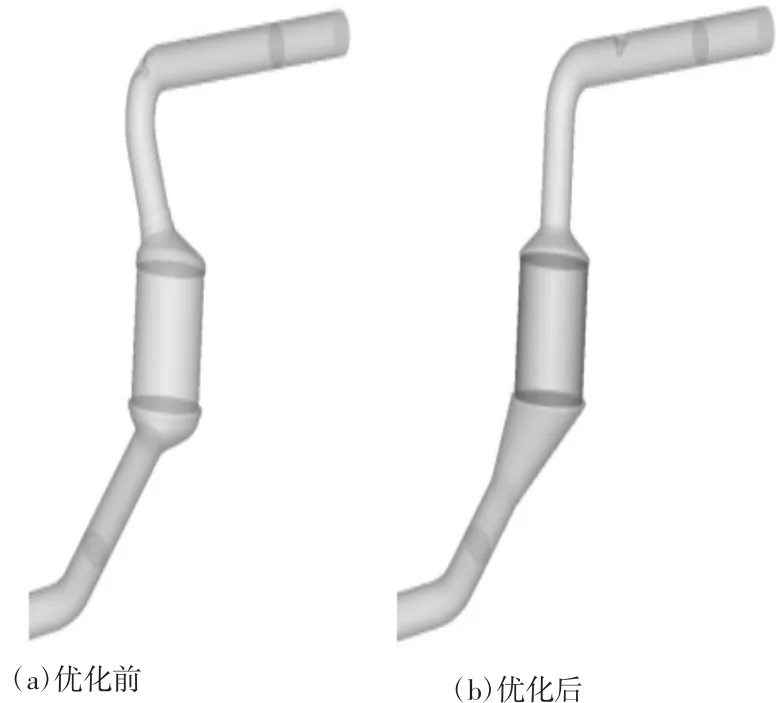

根据原方案的试验以及CFD数值仿真分析结果,针对原方案中气体流动流动能量损耗较大的几个主要位置,综合考虑三元催化器成本以及布置空间等因素,决定进行以下五个方向改进:1)将“1-2区域”中的70°弯管改为90°弯管;2)将与前端盖连接的管道、前端盖置于与载体同轴心位置;3)减小前端盖的扩张角度;4)减小后端盖的扩张角度,将其改为喇叭状结构;5)将氧传感器布置位置移动到直管段。如图7所示,通过以上五个方向的改进,可以使气流流动顺畅,过渡平缓,从而减小流动阻力,减少涡流产生,从而达到降低三元催化器总背压的目的。

图7 三元催化器优化前后结构图

通过对比原方案(图6)和优化后方案(图7)模拟结果的速度、静压以及湍动动能图,可以较为明显的看到优化后的三元催化器内部气体流场的速度以及静压分布过渡较为平缓、均匀,湍动能较大位置改善明显,缓解了前端盖位置的“憋压”现象。优化后的方案三元催化器总背压由16.84 kPa下降到13.47 kPa,减小了20.01%,满足了设计目标,优化效果显著,见图8。

图8 优化后三元催化器模拟结果图

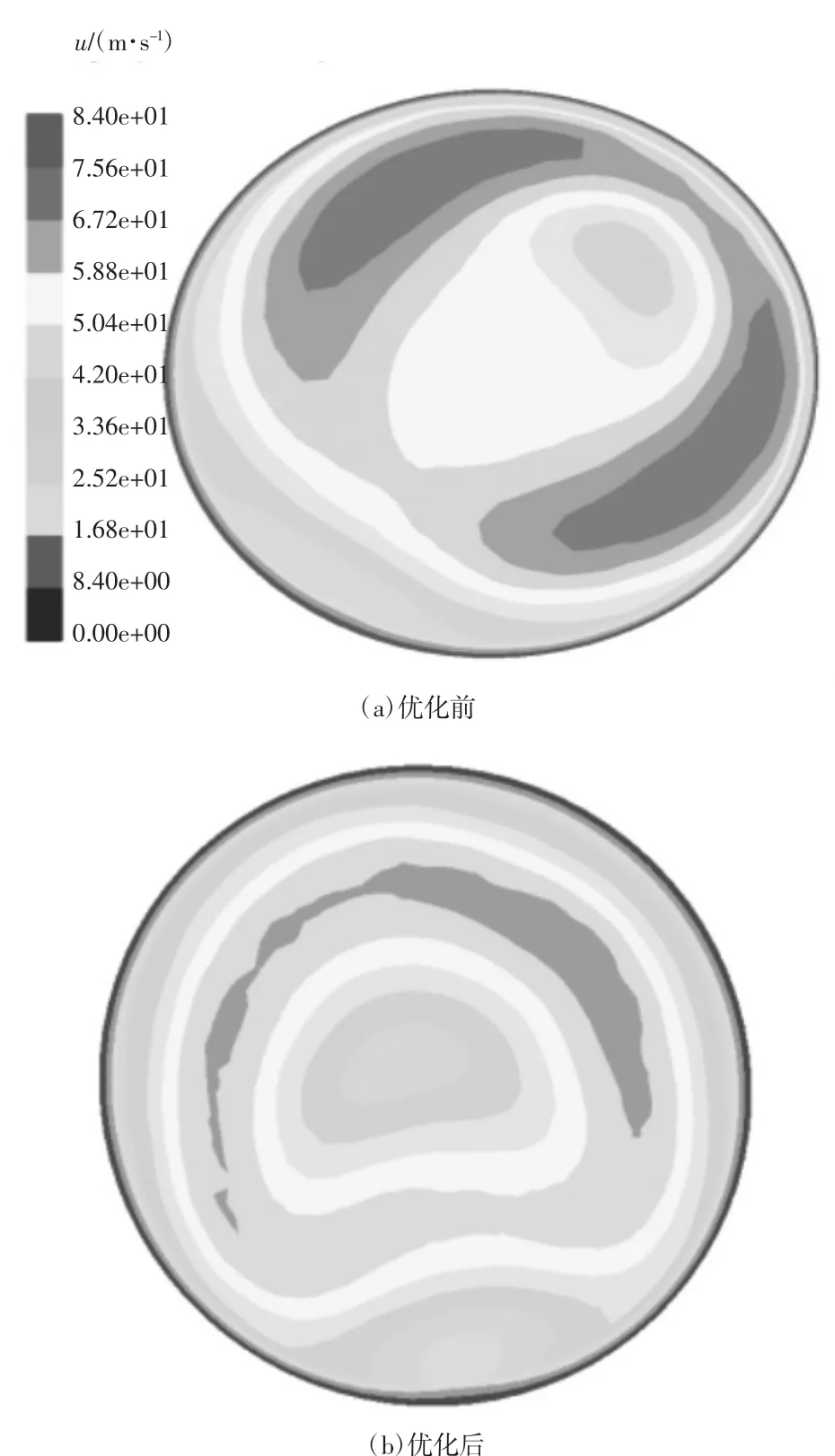

在三元催化器设计过程中,流场均匀性是重要设计参数[8]。气体流动均匀能减小压力损失。特别是在载体截面上的流动均匀性将影响到气体在载体中的流动速度,进而影响载体中的催化剂对尾气的催化转化效率。如图9所示,优化后的三元催化器载体的气流均匀性得到明显改善。

图9 三元催化器载体入口速度分布模拟结果图

4 结论

(1)通过运用HyperMesh软件进行模型的简化以及网格划分,根据流体力学相关知识,推导了多孔载体粘性阻力系数以及孔隙率计算公式,利用Fluent软件建立三元催化器的数值模拟计算模型,结合台架试验结果,验证了CFD仿真模型的准确性,达到对三元催化器进行数值模拟分析研究的目的。

(2)根据CFD仿真分析结果,得到了三元催化器的压降分布情况,分析了三元催化器的流动特性。通过三元催化器结构,将排气背压从16.84 kPa下降到13.47 kPa,改善了三元催化器载体的气流均匀性,满足了设计要求。

(3)利用CFD模拟分析研究方法,可以较为直观的找到影响三元催化器背压、温度以及流场均匀性等主要因素,为汽车三元催化器的设计和开发提供必要的理论依据和改进方向。