多因素影响下滚动活塞压缩机滑片—滑槽运动副摩擦特性瞬态分析

2019-11-28罗耀鹏

王 潇,罗耀鹏

(广西大学 机械工程学院,广西 南宁530004)

0 引言

滚动活塞压缩机以其结构简单、体积小、重量轻、运行平稳、启动方便等优点在制冷系统中得到了广泛的应用。然而,这种系统内存在多个运动副,进而容易导致了摩擦和磨损问题,研究表明,高速运转时产生的巨大摩擦损失[1]。摩擦直接影响了压缩机的机械效率,尤其是滑片和滑槽之间产生的摩擦消耗功占了输入功率的1/3左右[2]。要降低摩擦损耗,首先要研究压缩机在运动过程中,其内部各个运动副之间的相对运动以及其摩擦特性和力学行为。滑片作为压缩机内部的主要运动部件之一,在运行过程中的运动会产生不可忽略的摩擦损失。为了准确评估滑片摩擦引起的功率损失,本文主要研究了滑片与溜槽运动副的摩擦问题,这对于压缩机优化设计具有重要意义。

压缩机性能与其滑片-滑槽摩擦和磨损密切相关,理论上,若滑片和滑槽都是光滑的并且总是相互平行的,就不可能产生流体动压效应[3]。然而,实际工作时并非如此。Fukuta M等人[4]描述了带有转子的滑片的倾斜和摆动行为的变化,而且本研究通过高速摄影也观察到这些行为的变化。由于滑片和滑槽之间的间隙,滑片不仅沿滑槽往复运动,而且在垂直于滑槽方向上做平移运动和滑动端与活塞接触位置的旋转运动。这种行为称为具有两个附加自由度的二阶运动。显然,滑片的二阶运动使滑片和滑槽之间的润滑状态复杂化,变成涉及微通道内表面粗糙度和油膜厚度的混合润滑。

目前,许多研究主要集中在混合润滑情况下,表面织构、粗糙度和润滑剂类型对摩擦性能的影响。Ma C等人[5]分析了混合润滑情况下表面粗糙度和织构的综合影响。Zhang等[6]通过提高温度和速度,降低表面粗糙度,改变润滑油种类,改善了轴承的混合润滑性能。Touche等[7]研究了沟槽形貌对弹流润滑和混合润滑织构表面摩擦的影响。Liew等人[8]在边界润滑和混合润滑条件下,研究了电火花加工凹坑形状对减摩效果的影响。Wang H等[9]对分形织构表面在混合润滑条件下的摩擦学性能进行了实验研究。近年来,混合润滑的理论研究和建模也有了新的进展。Robbe Valloire等[10]对平行表面上比例因子粗糙度的影响进行了理论分析。吴等[11]建立了接触长度更精确的混合润滑理论模型,分析了板带轧制工作区混合润滑特性参数。李等[12]首次提出了采用逆流流体动力润滑的液压密封混合润滑数值模型。Bergmann等[13]讨论了共形接触混合润滑的建模方法。Leighton等人[14]使用比表面粗糙度模型预测边界和混合润滑条件下的摩擦。Xia等[15]利用三维有限元法(FEM)模拟了工作辊单凹凸表面的压痕和沟槽行为。S derfj ll M等[16]建立了考虑惯性、混合润滑和气蚀的仿真模型,并通过数值模拟进一步研究了织构对控油环与缸套间摩擦的影响。周杏标等[17]模拟计算了活塞与滑片的运动情况,分析得到一些滑片滑槽结构参数对该处PV值的影响规律,有效地预测了滑片端部与活塞摩擦副的磨耗情况。

上述对于压缩机摩擦特性的研究多集中在稳定润滑状态下,并未考虑其相对位置、温度、间隙、压力、润滑介质的多寡及分布等情况,而在压缩机的实际运行过程中,这些都处于一个动态的变化环境之中。针对于此,本文研究了滚动活塞式压缩机叶片的运动特性和摩擦性能。利用平均雷诺方程和粗糙面接触模型,建立了叶片与叶片槽的混合润滑模型。利用有限差分法结合broyden迭代,分别得到了压缩室侧和吸气室侧摩擦力的数值解。

1 滑片的运动分析及动力学模型的建立

1.1 滑片运动分析

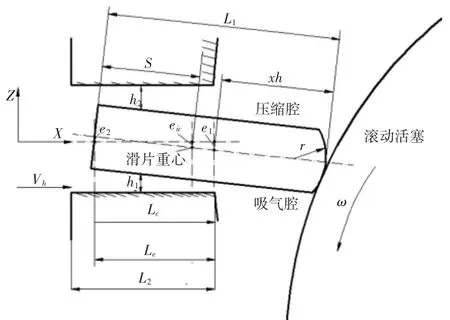

在压缩机工作过程中,滑片受到压缩室侧向的气体力和滚动活塞沿滑槽法向的作用力和力矩作用,致使其在滑槽中的往复运动变成了二阶运动,如图1所示,eic是滑片重心的二阶运动在滑槽法向上的横向位移,e1、e2分别为配合长度的近活塞端处和远活塞端处的滑片在滑槽法向上的横向位移。

图1 滑片的二阶运动简图

1.2 滑片动力学模型的建立

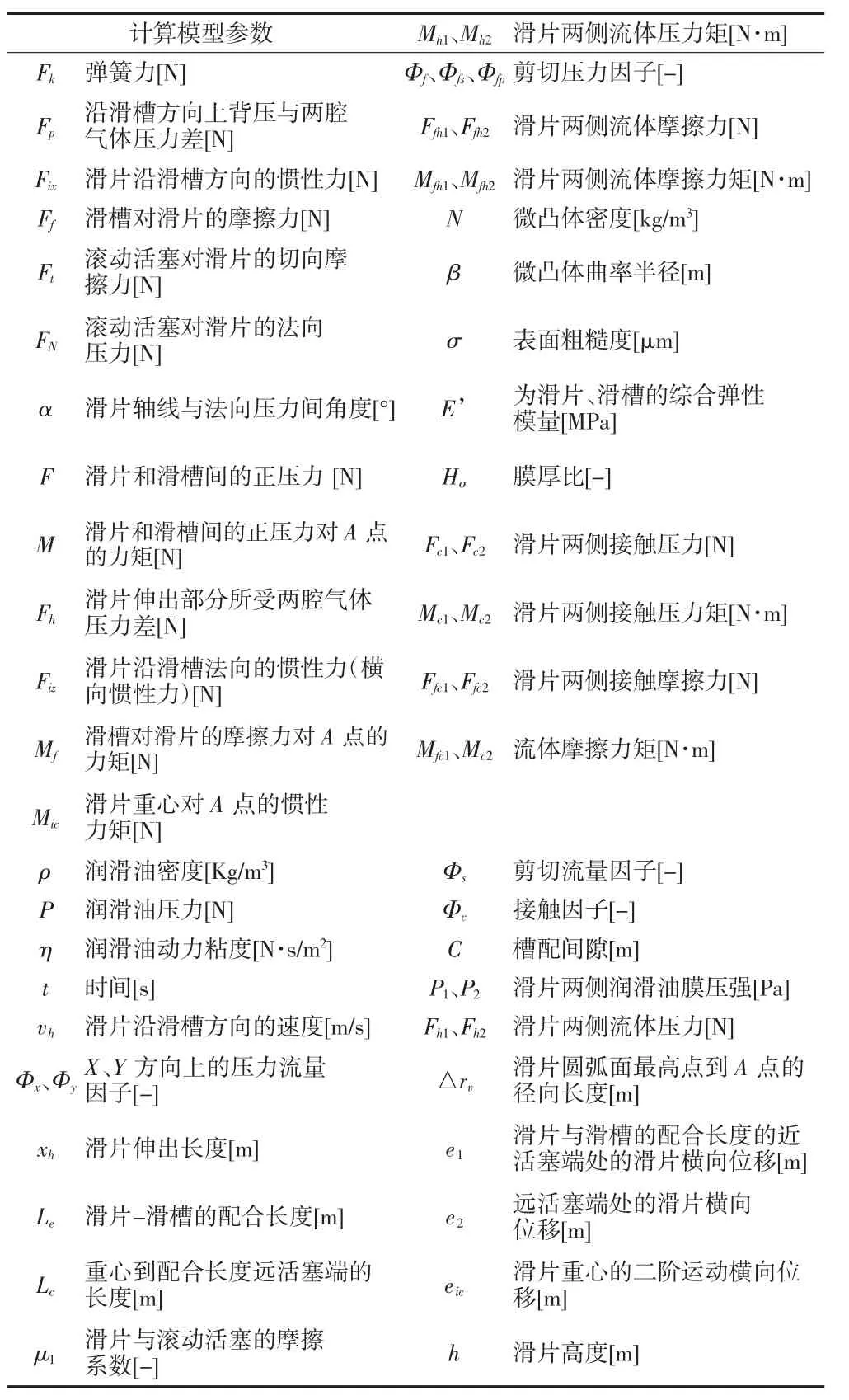

计算模型所需的参数如表1所示。

表1 计算模型参数

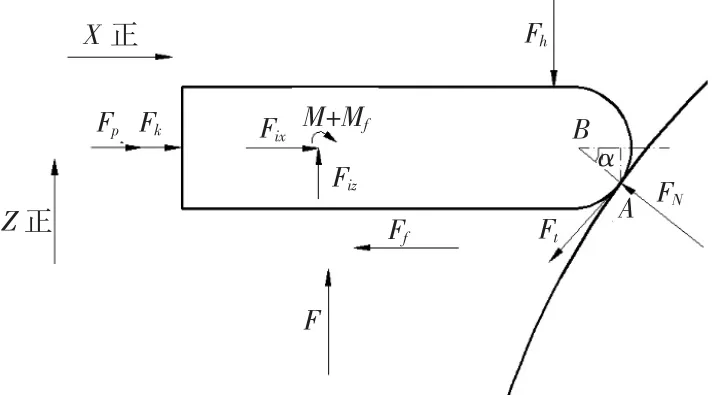

滑片在运动过程中受到弹簧力、气体压力、摩擦力、承载力以及相关的力矩的作用,具体如图2所示。

图2 滑片受力状态

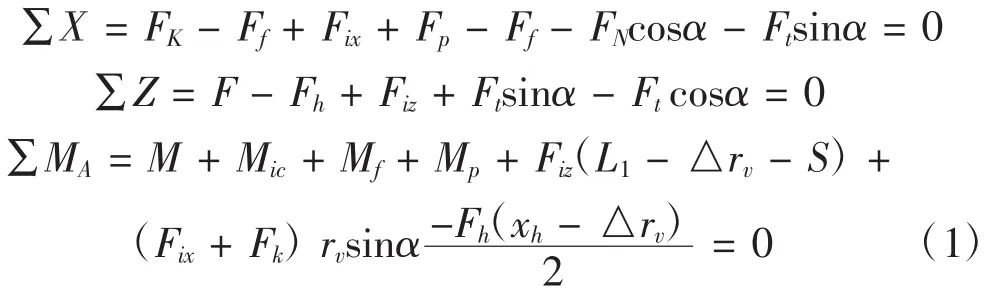

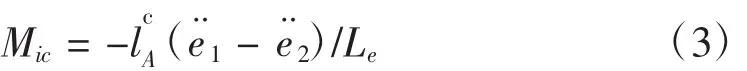

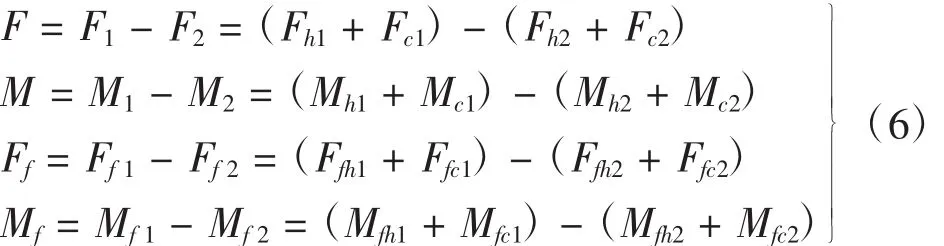

在点A(滑片与活塞接触点)建立力学平衡方程:

滑片的横向运动加速度e¨1、e¨2导致滑片产生横向惯性力Fiz和力矩Mic,于是有:

联立(1)(2)(3),可得基于二阶运动的滑片动务学模型如下:

式中Ft=μ1FN

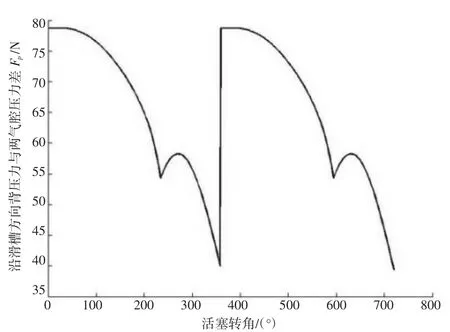

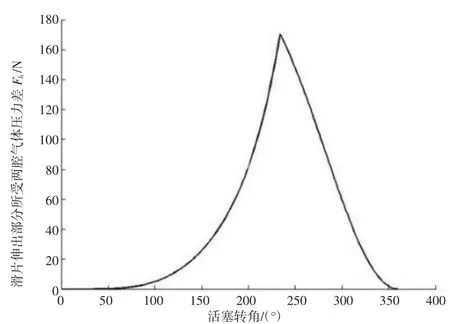

其中,依赖于两腔气体压强和背压的气体力在工作周期内的变化趋势如图3和4所示。

图3 滑片背压与两气腔压差随活塞转角变化曲线

图4 滑片伸入气缸段所受两腔的压差随活塞转角变化曲线

根据润滑油产生的流体压力以及滑片与滑槽接触产生的接触压力,有:

2 滑片-滑槽运动副混合润滑模型的建立

对于滑片-滑槽运动副,采用Patir N[18]和Cheng N[19]提出的平均流量模型,平均雷诺方程可表示为[20-22]:

滑片的二阶运动位移和槽配间隙直接影响滑片-滑槽间的油膜厚度,滑片吸气腔侧和压缩强侧的油膜厚度和膜厚变化率分别为:

式中,C为1/2槽配间隙。

3 数值求解

3.1 参数确定

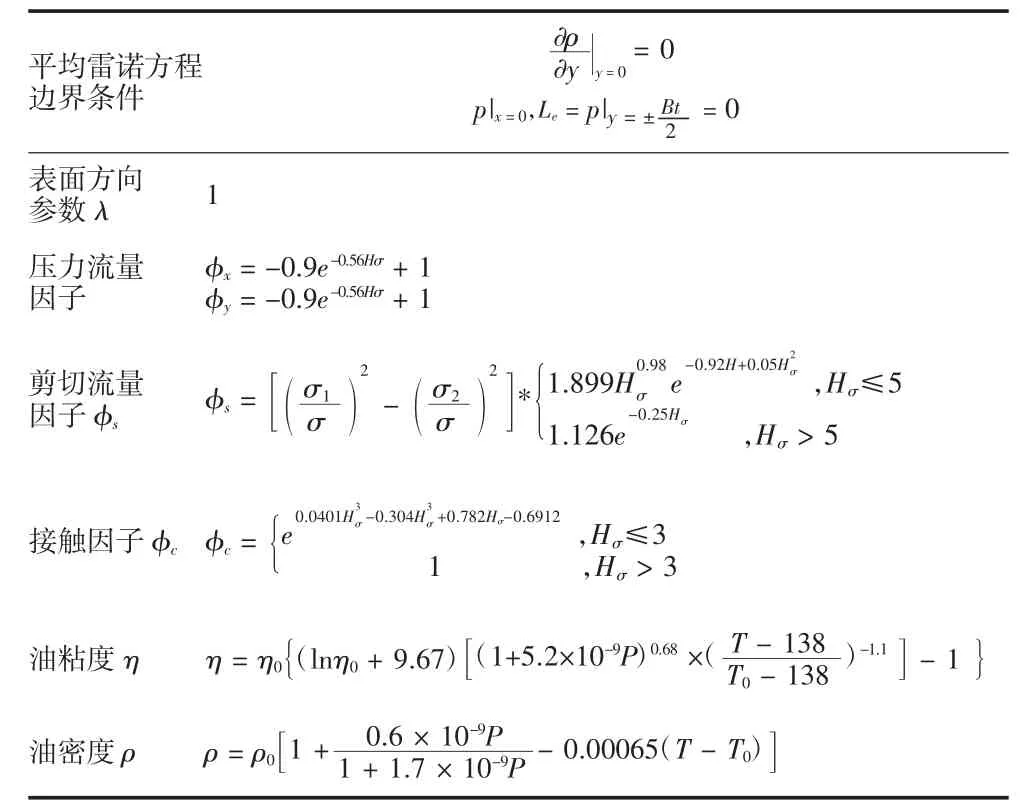

在模拟仿真前,确定计算参数,如表2、表3所示。

表2 平均雷诺方程参数及计算公式[23]

表3 仿真计算参数

3.2 数值求解

根据表2的平均雷诺方程参数及计算公式和表3滚动活塞压缩机的相关结构参数,按照所述计算方法,利用Matlab软件进行迭代仿真计算,得到相关结果并进行如下分析。

4 分析与讨论

4.1 槽配间隙对摩擦特性的影响

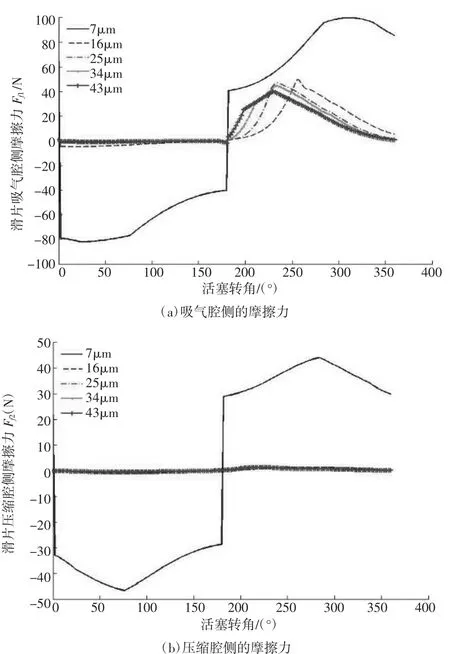

通过数值仿真槽配间隙对于滑片两侧摩擦特性的影响,得到结果如图5所示。可以看出,滑片两侧所受到的摩擦力随着槽配间隙的增大而减小。例如,从图中分析可知,当槽配间隙减小至7 μm时,滑片两侧的摩擦力极大,即此时滑片与滑槽之间处于较差的润滑状态。而槽配间隙为43 μm时,其摩擦力接近于0。同时,在活塞转角为180°~360°时,滑片在吸气腔侧的摩擦力较大,这是由于压气腔侧的气体压强作用,使得滑片一侧受到一个较大的横向力。

图5 变槽配间隙对应的滑片两侧摩擦力

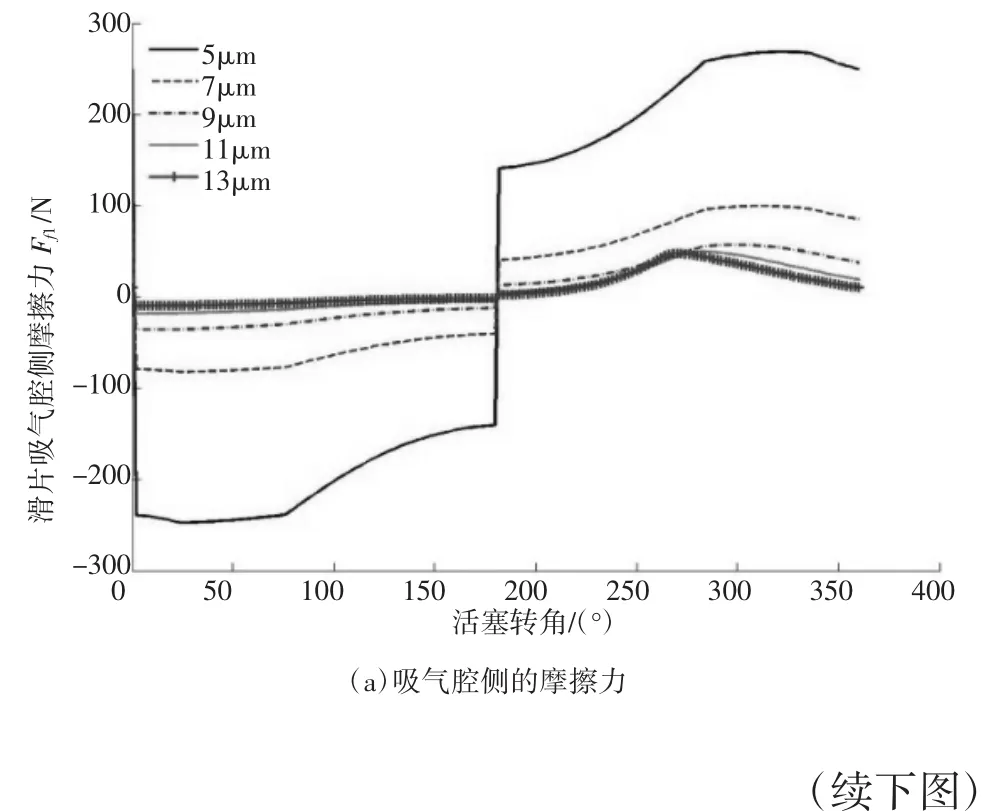

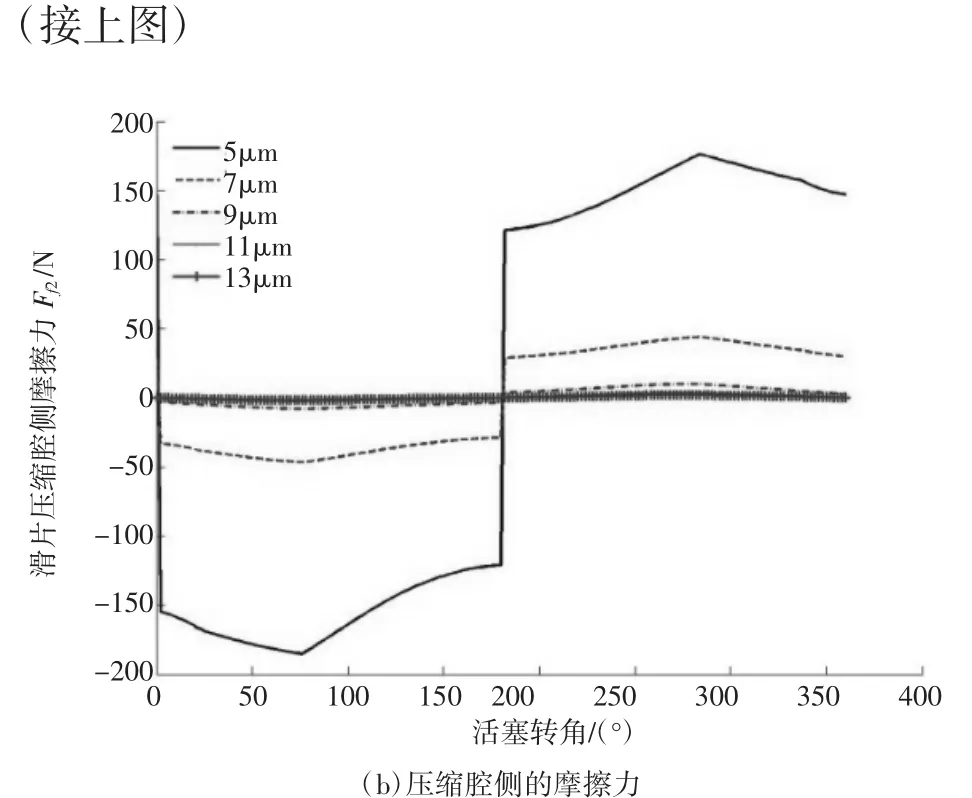

槽配间隙在不同时候变化,其对应摩擦力变化不同,如图所示,间隙在较小值变化时,摩擦力变化程度更大。因而本文将槽配间隙细分在较小值变化的时候进行仿真对比分析,结果如图6所示。可以看出,以间隙在13 μm为节点,滑片两侧摩擦力随着间隙的减小而近乎指数式增大,特别是当槽配间隙从7 μm变到5 μm时,其摩擦力的变化大约为槽配间隙由9 μm变到7 μm时摩擦力的3倍。

图6 小槽配变间隙下的滑片两侧摩擦力

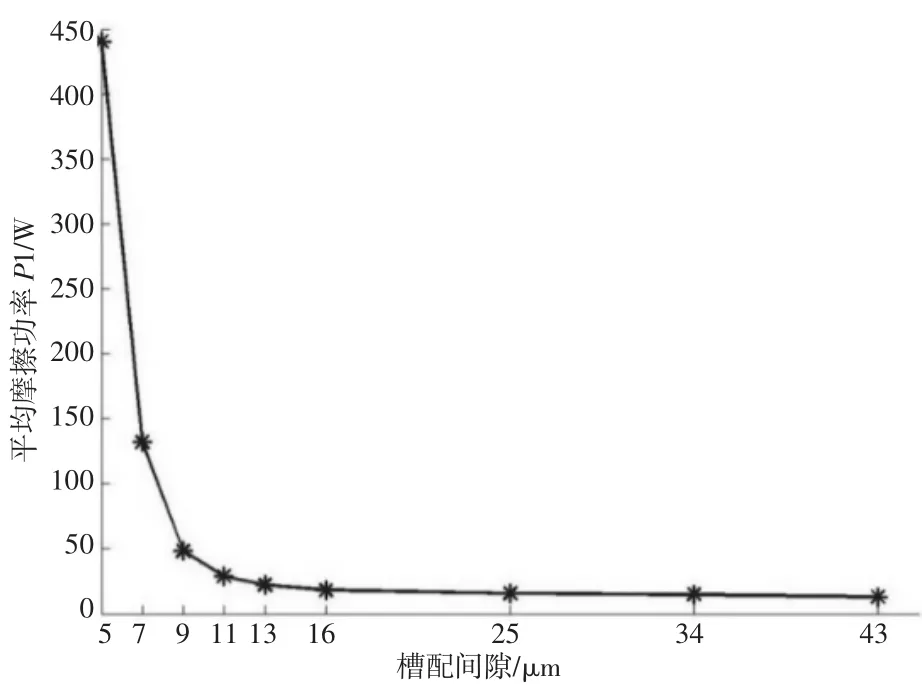

计算在不同槽配间隙下的平均摩擦功率进行对比分析,如图7所示。可以看出平均摩擦功率随着槽配间隙的增大而减小。如图所示,间隙在5 μm增大至13 μm的过程中,对应的平均摩擦功率变化极大,其趋势近乎指数变化。而在13 μm之后变大的过程中则不然,平均摩擦功率的变化显得很平缓。

图7 滑片-滑槽运动副平在不同槽配间下的平均摩擦功率

4.2 活塞转速对摩擦特性的影响

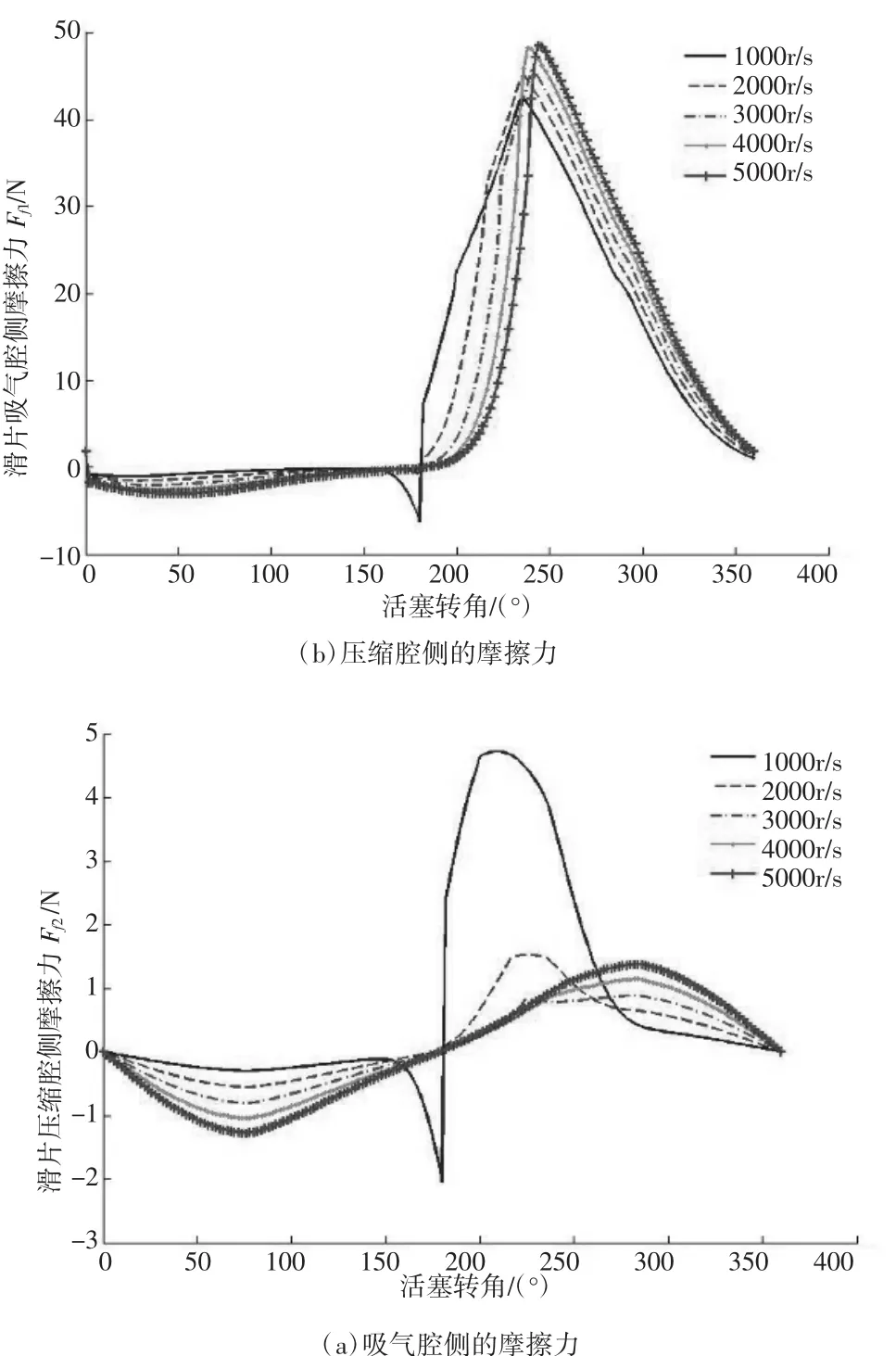

计算变活塞转速下的滑片摩擦特性,得到结果如图8所示。从整体上看,滑片压缩腔侧的摩擦力远小于其吸气腔侧的摩擦力。从图8(a)看出,随着活塞转速的增大,滑片吸气腔侧的摩擦力值在中间转角区间上升滞后,但由于在后面转角区间内侧压力的持续增大,整体的摩擦力值还是在上升。对于滑片压缩腔侧,如图8(b)所示,曲线中间不规则上凸部分,即产生一个较大的摩擦力值,这是由于滑片-滑槽接触程度较大,而接触直接影响到滑片的摩擦问题。特别是在1 000 r/min和2 000 r/min时有较明显的微凸接触,但其流体效应随着活塞转速的增大而越发明显,从而使此转角阶段主要由接触摩擦组成的摩擦力越小。而在接触程度较小的其余区域,如转角在250°~360°段,摩擦力主要由流体摩擦产生,随着活塞转速的增大,流体效应越明显,导致此转角段摩擦力越大。

图8 变活塞转速下的滑片两侧摩擦力

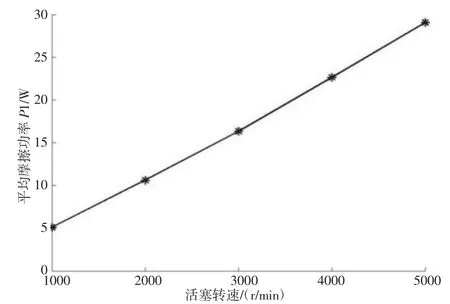

计算平均功率进行对比分析。从图9可看出随着活塞转速的增大,其对应的的平均摩擦功率也随之增加,且趋势近乎斜率较大的线性,说明滑片-滑槽运动副的平均摩擦功率受活塞转速的影响很大。

图9 滑片-滑槽运动副在变活塞转速下的平均摩擦功率

4.3 排气压力对摩擦特性的影响

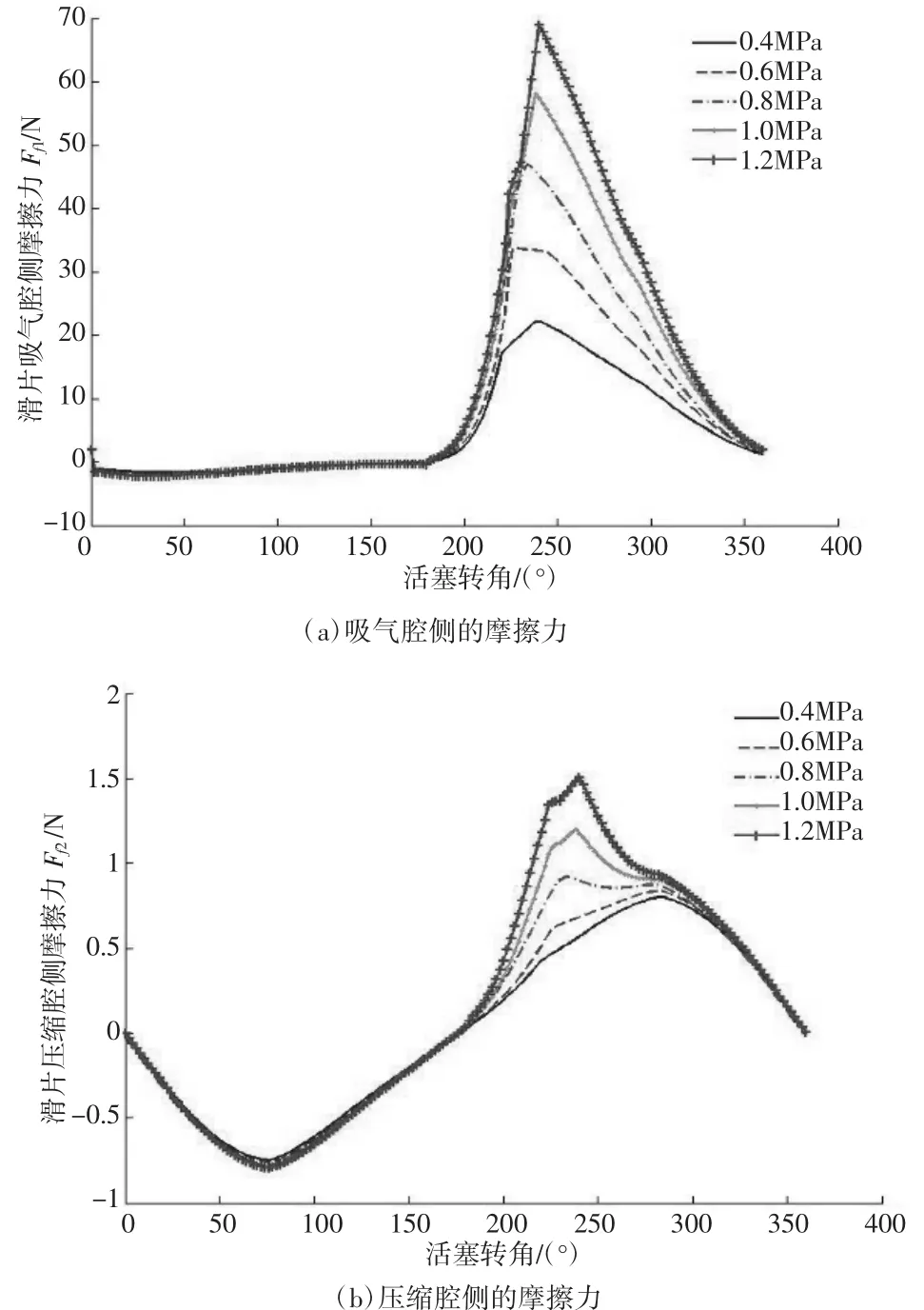

排气压力直接影响到滑片在气缸内受到的横向气体力。求解模型得到结果如图10所示,可以看出滑片两侧摩擦力随着排气压力的增大都有较大幅度的上升。特别是在活塞转角为180°~360°之间变化时,滑片所受横向力增大,从而加剧了滑片-滑槽运动副两侧接触程度,导致滑片两侧摩擦力明显上升。

图10 变排气压力下的滑片两侧摩擦力

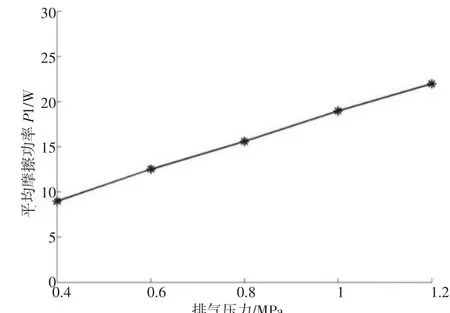

对比不同排气压力下滑片-滑槽运动副的平均摩擦功率,如图11所示,可以看出随着排气压力的增大,其对应的平均摩擦功率几乎呈线性增加,且斜率较大,说明排气压力对平均摩擦功率的影响显著。

图11 滑片-滑槽运动副在排气压力下的平均摩擦功率

4.4 表面粗糙度对摩擦特性的影响

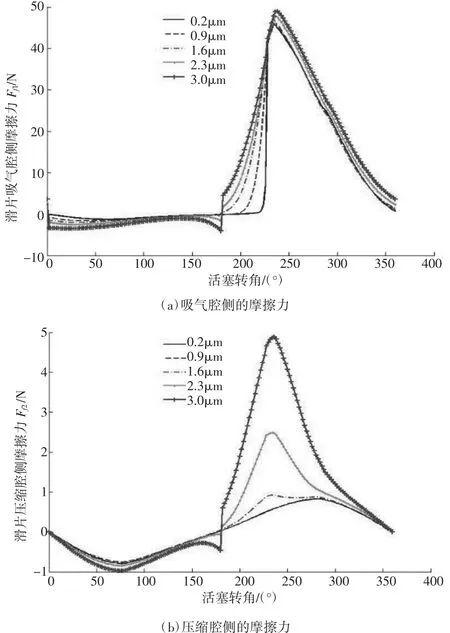

对比接触面粗糙度对于摩擦力的影响,结果如图12所示,从整体上看,粗糙度越大,其对应的摩擦力越大,对于滑片两侧,摩擦力的增长更多是体现在吸气腔侧的摩擦力。

图12 变表面粗糙度下的滑片两侧摩擦力

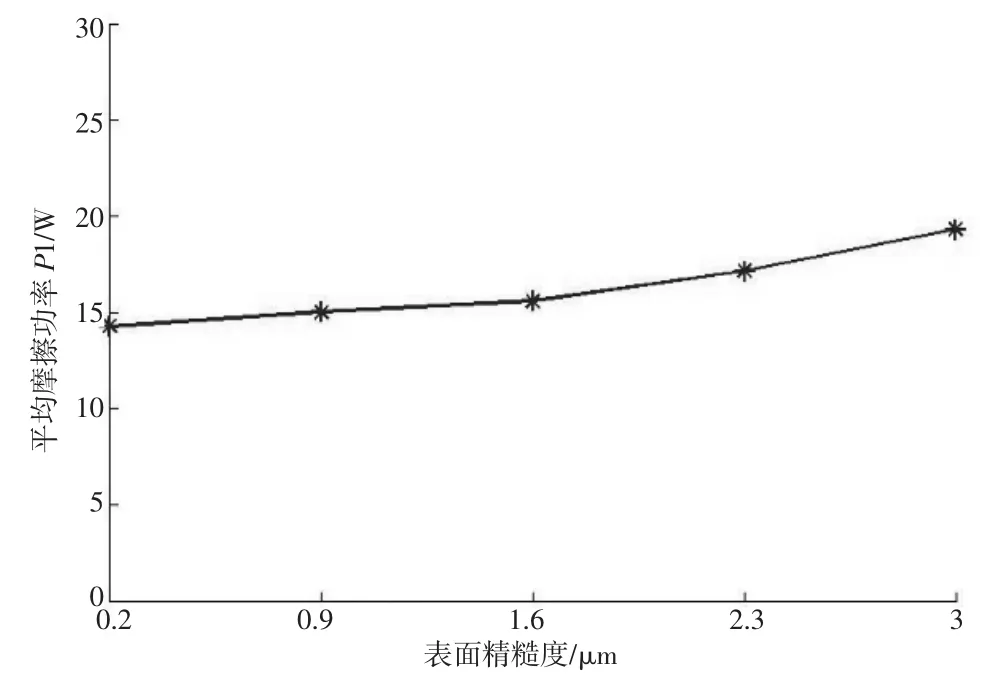

从图13可看出平均摩擦功率随着其对应表面粗糙度的增大而增大,但整体增长幅度较小。

图13 滑片-滑槽运动副在不同表面粗糙度下的平均摩擦功率

4.5 滑槽长度对摩擦特性的影响

对于滑片吸气腔侧的摩擦情况如图14(a)所示,对比滑槽长度较短时(如16.5 mm和19.5 mm)和滑槽长度较长时(如22.5 mm和25.5 mm)的摩擦力变化,可以发现前者滑片吸气腔侧提前进入接触摩擦状态,摩擦力上升提前,其幅值也是大于后者的摩擦力幅值。对于滑片压缩腔侧,由于横向力的作用大,使其接触程度较低,整体接触压力小,从图14(b)可以看出,滑槽长度较大时,滑片-滑槽配合面面积增大,使得摩擦力在整个配合面上的积分值也随之增大。

图14 变滑槽长度下的滑片两侧摩擦力

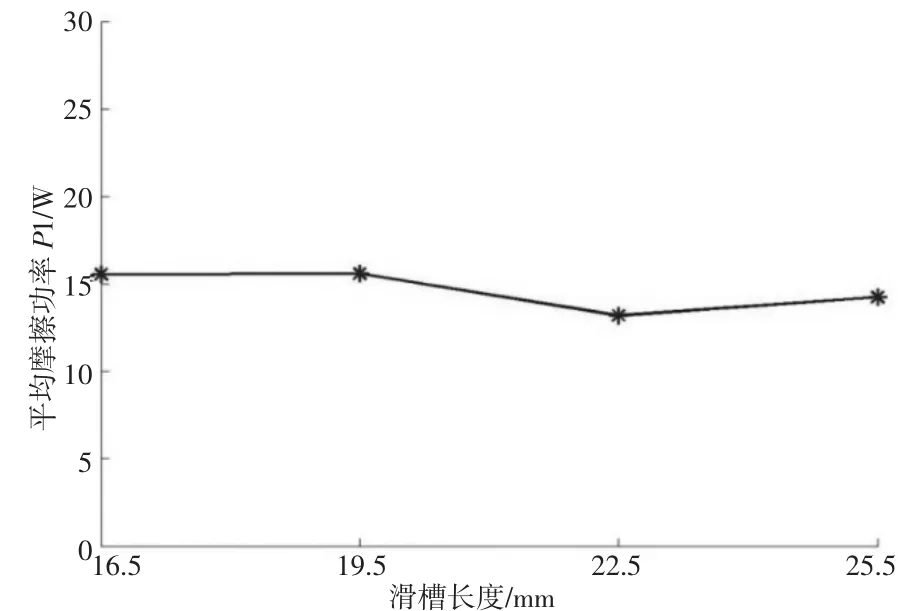

从图15可以看出平均摩擦功率随滑槽长度变化平缓,表明滑槽长度对滑片-滑槽运动副的平均摩擦功率的影响较小。

图15 滑片-滑槽运动副在变滑槽长度的下平均摩擦功率

4.6 润滑油温对摩擦特性的影响

从图16(a)看出,中间转角区间的摩擦力值上升随着润滑油温度的增大而提前。对于滑片压缩腔侧,如图16(b),曲线中间不规则上凸部分,即滑片-滑槽接触程度较大,使得在此转角段滑片摩擦力相对有较大上升,且在此转角段,润滑油温度的增大,导致流体效应相对减弱,进而此转角段主要由接触摩擦组成的那部分摩擦力增大。在接触程度较小的其余区域(如250°~360°时),摩擦力主要由流体内部的摩擦产生,而在此阶段,流体效应随着润滑油温度的增大愈发不明显,使此转角段摩擦力越小。

图16 变润滑油温度下的滑片两侧摩擦力

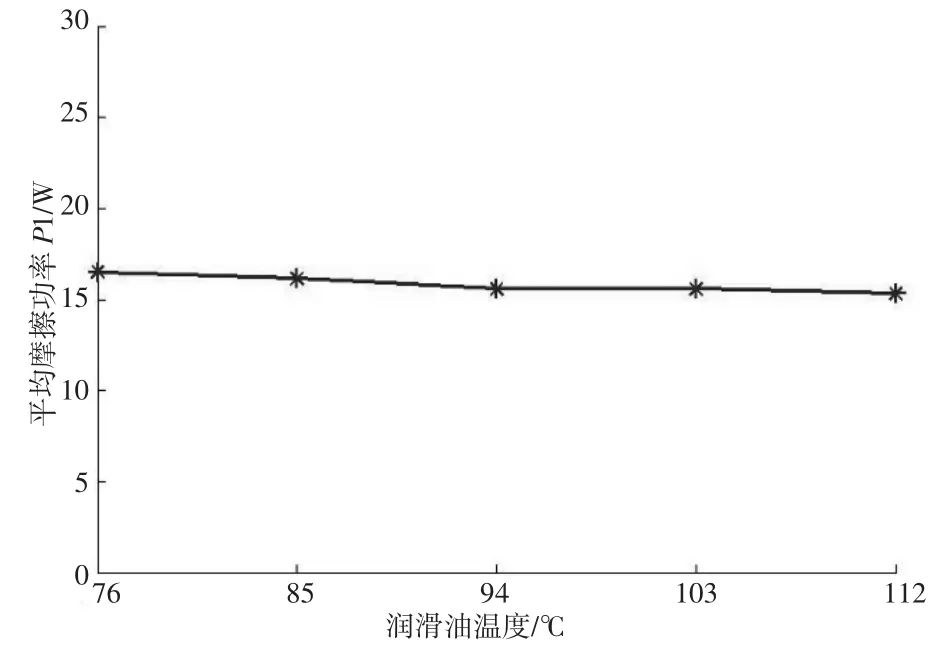

从图17可看出,平均摩擦功率随着润滑油温度的升高而缓慢地减小,这表明润滑油温度对于运动副平均摩擦功率的的影响很微弱。之所以平均摩擦功率会有下降的趋势,是因为润滑油在低温时粘度更大,意味着其内部流体剪切力更加显著,从而流体内部产生相对大的流体摩擦。而当润滑油温度升高时,摩擦情况则相反。

图17 滑片-滑槽运动副在变润滑油粘温度下的平均摩擦功率

5 结论

综上所述,分析了多个因素分别对滑片-滑槽摩擦特性的影响,得出以下结论:

(1)上文所研究的槽配间隙、活塞转速等多个因素于对滑片-滑槽运动副的摩擦特性均存在不同程度的影响,其中槽配间隙、活塞转速和排气压力相对于其他因素,对滑片-滑槽运动副摩擦特性的影响更加显著;

(2)槽配间隙对于滑片-滑槽运动副的影响分成两种不同的情况,当间隙低于某个临界值时,间隙越小,平均摩擦功率越大,且其之间的影响关系近乎指数变化。而间隙高于临界值后,间隙越大,平均摩擦功率虽然越小,但其影响关系却不再那么明显。

(3)活塞转速对滑片-滑槽运动副平均摩擦功率的影响很大。活塞转速越大,平均摩擦功率越大,并且表现出来的相关影响曲线为近乎线性且斜率很大。

(4)排气压力对滑片-滑槽运动副平均摩擦功率的影响很大。排气压力越大,平对应的平均摩擦功率越大,并且表现出来的相关影响曲线为近乎斜率很大的线性。