某乘用车气动造型设计及优化研究

2019-11-28李小梅陈丹华王田修李书阳庞崇剑

李小梅,陈丹华,王田修,李书阳,庞崇剑

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

0 引言

空气动力学特性是汽车的重要特性之一,直接影响到汽车的动力性、燃油经济性、操纵稳定性、舒适性和安全性[1]。汽车的气动阻力与车速的平方成正比,气动阻力所消耗的功率与燃油又与车速的立方成正比。通过汽车空气动力学的研究来降低汽车气动阻力、提高燃油经济性。尤其汽车在高速行驶时,空气动力性能会直接影响操纵稳定性能和安全性能,所以对汽车空气动力学进行研究是非常必要的。本文利用CFD数值模拟方法对某乘用车外流场进行了空气动力学分析及优化,并与风洞试验结果进行对比。

1 理论基础

流体流动要受到物理守恒定律的支配,基本的守恒定律包括:质量守恒定律、动量守恒定律和能量守恒定律。

由三个守恒定律联立得到N-S方程组,N-S方程组是流体流动所需遵守的普遍规律。目前工程上应用最广泛的是雷诺时均N-S方程[2]:

其中i=1,2,3表示坐标三个方向,xi是坐标的三个分量。

在水平路面上等速行驶的汽车,驱动力全部用来克服滚动阻力和气动阻力。假设汽车前后的滚动阻力相同,汽车的重力和气动升力均匀分布在四个车轮上,则汽车的最大车速可表示为[3]:

其中Vmax为最高车速,Fmax为最大驱动力,G为车重,f为滚动阻力系数,A为汽车正投影面积,CD为汽车气动阻力系数,CL为汽车气动升力系数。

可见在最大驱动力时,车重及其它因素不变的情况下,最高车速取决于气动阻力系数和气动升力系数。显然减小气动阻力系数可提高最高车速[3]。

2 仿真分析与优化

2.1 有限元模型建立

计算模型为某小型乘用车,把整车模型按1∶1的比例导入到前处理软件中建立三维模型,对车身模型进行简化处理,整车模型基本包括所有对风阻有影响的大部件,计算模型如图1所示。

图1 计算模型

2.2 边界条件设定

湍流模型使用K-E湍流模型,设定入口速度为35 m/s;出口压力为0;地面为滑移壁面,速度为35 m/s;汽车表面为壁面边界,壁面为绝热非滑移壁面。

2.3 仿真结果及分析

观察整车正面压力云图(图2),由图可知,车身前部的高压区使车身前后的压差阻力增大,严重影响整车阻力的降低。而前脸造型的流线型设计可以改善前部高压区。

图2 整车正面压力云图

观察车身尾部压力云图(图3),车身尾部压力分布梯度较大,且整体压力偏低,使整车前后压力差增大,增大了空气对汽车的阻力。

图3 车身尾部压力云图

观察对称面速度流线图(图4),车体尾部产生一个很大的尾涡,且涡流向后方拉长,增大了整车阻力。尾部的造型优化设计可明显降低整车空气阻力。

图4 对称面速度流线图

2.4 造型优化设计

2.4.1 造型优化分析

从上述分析中可以看出车身前部及尾部造型设计对空气阻力产生较大影响,故将前保侧面、前档玻璃上边缘和扰流板做如下优化:

(1)车身前部气流的直接撞击使前轮胎的正压区较大,因此将前保侧面及轮罩进行外扩处理,目的是保护前轮免受前方气流的直接冲击,从而减小前轮胎的正压区,优化方案如图5。

图5 前保优化方案示意图

(2)减小压差阻力,可以通过增大前部负压区来实现。顶盖前端有明显的负压区,为增大该负压区,上抬前档玻璃上端和顶盖前端,上抬距离为5 mm,优化方案如图6。

图6 前轮罩优化方案示意图

(3)为改善尾部气流流动,将顶盖后半部分从前向后过渡向下压10 mm。使车身顶部气流和底部气流在车尾达到一个平衡状态,且减小尾部负压区。优化方案如图7。

图7 顶盖优化方案示意图

(4)由整车速度流线图看出,顶部气流流经扰流板后在尾部形成大涡流,位置靠前且离后挡风玻璃近,增大了后档风玻璃的负压区,因此将后扰流板向后延长20 mm,优化方案如图8。

图8 后扰流板优化方案示意图

2.4.2 优化前后对比分析

根据优化改进方案计算得出的结果表明:四次优化改进均能较大降低整车气动阻力系数。对比分析如下:

(1)前保及前轮罩优化前后对比结果如图9,发现前保及前轮罩优化后,前轮胎的正压区明显变小,对降低整车压差阻力非常有利。

图9 前轮罩优化前后结果对比

(2)顶盖前端及前档玻璃上缘优化前后对比如图10。优化后,前端负压区越大,车身前部后和尾部造成的压差阻力越小,对降低整车风阻越有利。

图10 顶盖前端优化前后结果对比

(3)顶盖后端优化前后结果对比如图11,优化后,尾部涡流变小且涡流形状规则结构稳定,尾部气流得到很好的改善。

图11 顶盖后端优化前后结果对比

(4)后扰流板优化前后结果对比如图12,优化后,车身尾部压力分布较均匀,且尾部整体压力变大,有利于整车阻力的降低。

图12 后扰流板优化前后结果对比

3 试验与验证

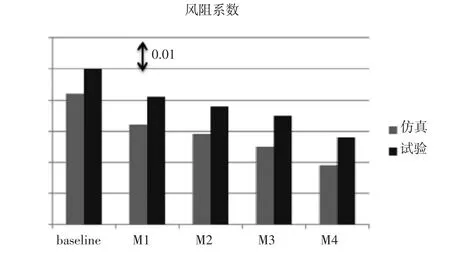

仿真计算与风洞试验结果对比如图13所示,仿真分析结果与风洞试验结果基本一致,误差不大于3%,因此本文认为仿真分析可以满足取代风洞试验进行气动阻力优化设计研究的方法,而且仿真分析比风洞试验成本更低,周期更短。

图13 仿真优化与风洞试验结果对比

4 结论

通过整车三维建模对某乘用车型进行了计算流体力学数值仿真分析,全面评价了本车的气动阻力性能,找出潜在的优化改进区域,实现了计算流体力学数值仿真分析取代风洞试验,成为乘用车型优化气动阻力性能的重要方法之一。

(1)通过外扩前保及前轮罩,使前轮胎的正压区变小,总阻力系数降低了2.6%。

(2)通过上抬顶盖前端及前档玻璃上端,使该处负压区变大,大大减小了前部后尾部造成的压差阻力,总阻力系数降低了0.9%。

(3)通过降低顶盖后端高度,使尾部涡流变小且涡流形状规则结构稳定,总阻力系数分别降低了0.9%。

(4)通过后延后扰流板,车身尾部压力分布较均匀,总阻力系数分别降低了2.1%。优化设计效果明显。