提高半自磨系统运转效率的生产实践

2019-11-27瞿安辉陈建文

瞿安辉,陈建文

(江西铜业集团有限公司 德兴铜矿,江西 德兴 334224)

1 引言

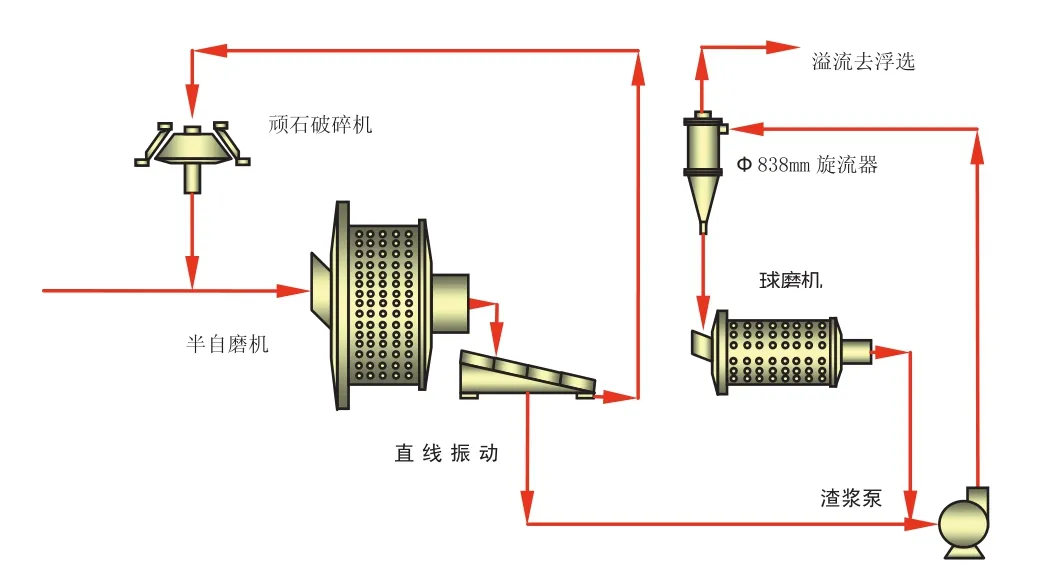

大山选矿厂2.25万t/d半自磨选矿系统是江铜集团德兴铜矿13万t/d扩能项目的重点工程,由恩菲设计院设计,于2010年底建成投产,是当时国内最大规模的半自磨系统。该系统采用半自磨+球磨+顽石破碎的SABC流程,半自磨机和球磨机为一对一的配置。半自磨机规格为∮10.37m×5.19m,采用双同步电机进行驱动;球磨机为一台∮7.32m×10.68m溢流型球磨机,也采用双同步电机进行驱动;顽石破碎采用1台MP800型圆锥破碎机;系统总装机容量为25300kW。设备简图如图1 所示。

半自磨系统运转效率通常用处理能力(单位时间内的处理量Q)和设备运转的运转率(也称作业率r)来表示。通常两者的乘积越大,系统的运转效率就越高。因此对一个正常生产的半自磨系统来说,一方面要提高半自磨系统的处理能力,另一方面则要提高系统的运转率。

图1 大山选矿厂半自磨系统设备形象图

半自磨系统的处理能力通常用单位时间内半自磨系统处理的原矿量重量来表示(以万t/a、t/d或t/h为表示单位)。大山半自磨系统的设计处理能力是22500t/d,换算成小时处理量是937.5t/h,换算成年处理能力则是740万t/a。影响半自磨系统的处理能力的因素主要有磨机的规格、矿石性质、工序参数以及操作条件等[1]。

半自磨系统运转率是衡量半自磨系统运转好坏的另一个关键指标,就是半自磨系统的运转时间与日历时间相比的百分数来表示,通常以年为单位来计算。一般来说,半自磨系统设计的运转率以90%为标准;实际运转过程中达到90%即为达到设计水平[2]。受系统环节多、相互影响大、半自磨机衬板使用周期较短等因素影响,较大直径的半自磨系统的运转率普遍不高,目前国内正在运行的半自磨系统运转率普遍在85%到90%之间[3]。国际上因自动控制水平高、制造业发达、半自磨运行时间长等因素,系统运转率比国内平均水平要高一些,普遍在92%左右。

大山半自磨系统投产以来为应对给矿性质、设备状况等因素的变化而做的优化与调整一直在持续进行,主要从工艺参数调整和设备性能优化方面入手,使半自磨系统的运行更加平稳、高效,系统操作与维护变得更简单、便利,从而达到增强适应性、提高处理能力和设备运转率的目的。

2 采选一体化和合理配矿

大型矿山因采矿顺序分阶段的特性,会引起给矿性质(尤其是矿石硬度、粒度)的波动,进而导致SABC磨矿流程的瓶颈会在半自磨机、球磨机之间来回移动。大山半自磨的给矿来自铜厂和富家坞两个采区,两个采区的矿石组分基本相同,但因两个采区的距离长、面积大、台阶多,所以半自磨系统给矿的变化比较大。半自磨系统对给矿性质的波动非常敏感,远比常规碎磨系统来得快且剧烈。因此采用采选一体化优化策略管理和控制矿石性质的波动,把给矿的硬度和粒度控制在可接受的稳定的范围以及在生产过程中合理配矿对半自磨系统的运行显得尤为重要。

(1)采矿场采取“增爆增破”与“多碎少磨”相结合的方法,适当提高炸药单耗,强化爆破作业,减小爆破块度;粗碎作业由于来料粒度的降低可以调小排矿口,降低粗碎产品也就是半自磨给矿的粒度。

(2) 对两个采区的矿点出矿情况进行月度预报,编制出矿点的矿性月度预报。对两个采区的各个出矿点进行取样,并做磨矿作业的小试,形成试验报告。采矿场针对各个矿点出矿的差异进行合理调配,基本可以做到软硬适中、粗细搭配。选厂针对矿点月报采取应对措施,编写工艺操作标准指导实际生产。

(3)大山选矿厂的粗矿堆同时给半自磨系统与6.75万t常规系统供矿,生产中可利用粗细颗粒从钢芯胶带抛出产生的偏析现象和3台铁板、8台振动给矿机的开停实现对半自磨给矿进行合理配矿,可以实现半自磨给矿在一段较长的时间内的均衡稳定。

3 磨机衬板优化

磨机衬板是指包含筒体衬板、进出料端衬板以及矿浆提升器等一系列在磨机运转过程中保护磨机筒体及进出料端盖及中空轴的部件,对磨机乃至整个半自磨系统的正常运转起到无法替代、至关重要的作用。半自磨机衬板(尤其是筒体衬板)的使用寿命是制约系统运转率提高的关键因素。磨机衬板优化的工作主要围绕延长衬板使用寿命、满足工艺要求、各磨损部件使用周期基本一致(或倍数关系)、减少更换时间等几个主要目标来完成。

3.1 筒体衬板

(1)将原有初装的66块随机衬板由大变小到198块衬板,大幅减少了运转初期出现的“碎裂、断裂”现象,减轻了单块衬板重量,降低了检修作业的劳动强度,缩短了换衬板的时间。整套衬板的更换时间由最开始的近7天缩短到两天半左右[4]。

(2)摸清磨损规律,采取“易磨处加强、加厚”的原则对衬板结构进行改进;改进每块衬板在筒体圆周方向的角度,避免出现“矿浆回流”现象;根据磨损规律和使用状况对衬板厚度和波峰高度以及面角进行适当的改动。

(3)同时试用了多个生产厂家的筒体衬板,考查了不同材质、相同结构筒体衬板的试用情况。

(4) 对磨机衬板进行了单波峰改双波峰的优化,磨机衬板的使用寿命由6~8个月提高到近14~16个月。

3.2 进出料端衬板

(1)将原有的粗大、笨重的高锰钢衬板(与端盖筒体接触的)替换成带有合金钢骨架的橡胶复合衬板,基本杜绝了端盖漏浆的现象,减轻了筒体运转部件的重量,降低了检修的劳动强度。

(2)进料端盖衬板由原有整块的形式改为提升条与橡胶平板分开的形式,解决了提升条部分磨损过大而平板部分磨损较小而造成周期不一致的矛盾。

(3)根据矿石性质变化和顽石量产生的变化情况对出料端格子板的开孔形式和开孔率进行优化,以满足生产工艺方面的要求。

4 振动筛的优化

(1)大山半自磨初步设计时未考虑加装宽度为1.5m的磁力弧除铁装置,故加装磁力弧后,半自磨出料箱的位置往前移动了1.5m,故原有的3675振动筛入料位置也随之往前移了,破坏了振动筛原有的动平衡,导致2台直线振动筛故障频发;同时因投产初期采矿位置较高,原矿含泥多呈弱酸性,对筛子的主体架构产生了较严重的腐蚀作用。2012年对2#振动筛进行了换型改造,由原有的3675型直线振动筛改成了3661型直线振动筛,并对原有的筛框结构进行了衬胶等耐磨、耐腐蚀处理。

(2)筛网也由钢丝筛网、聚氨酯筛网改成橡胶筛,增加了筛孔面积,提高了筛分效率;同时2台筛网的筛孔也由原来的25m×12cm改成了一大一小(10×25,8×20),以适应不同矿石性质的需要[5]。

5 顽石破碎的优化

随着采掘位置的逐步下潜,半自磨处理的原矿也变得越来越硬,增大顽石量使“多碎少磨”的理念在半自磨系统中体现成为一种必然现象。大山半自磨系统经过多次优化与改造后,顽石量从最开始的50t/h增加到了近250t/h。

(1)改进原有运输皮带的运输方式,2011年将原有的6#A、6#B波状挡边皮带的倾角由75°改成了70°;2017年底又将原有的波状挡边皮带直接改成了2条普通胶带运输机和1个转运漏斗的运输装置;加大了顽石运输能力,使顽石破碎机多做功成为可能。

(2)为避免或减少顽石破碎机出现“过铁”等破碎“非破碎物”的现象,大山半自磨对顽石破碎机的给矿除铁系统进行了多次优化与改造,在原有2台永磁带式除铁器的基础上增加了宽度为1.5m的磁力磁力弧除铁装置和3台电磁盘式除铁器,基本杜绝了破碎机的“过铁”现象。

6 旋流器参数的优化

对半自磨系统来说,磨到合适粒级的矿石颗粒能否及时被分级出来进入到后序作业是半自磨系统效率高低、过粉碎现象严重与否的关键因素,因此分级设备的优化(通常是水力旋流器)显得至关重要。

经多次试验优化,最终确定Krebs838旋流器的最优工艺参数为:沉砂嘴146mm, 使用gMAX33旋流器溢流管,内径13.5英寸、溢流管插入深度490mm,工作压力控制在0.45~0.55kPa之间。分级效率在63%到65%左右。

7 自动控制系统的优化

半自磨磨矿作业的生产操作远比常规碎磨作业的生产操作来得复杂和富有挑战性。其最大的原因就是半自磨磨矿作业具有工艺参数变化的极高敏感性;换句话说,在半自磨磨矿回路中,任何一个方面的工艺参数的微小变化都会给整个磨矿作业带来较大的波动(甚至导致系统停矿、停机)。而且工艺参数之间还会相互影响、扰动,严重影响系统的稳定性。

2015年大山选矿厂与北京矿冶研究总院组成开发团队,共同开展了“半自磨优化控制技术”的研究工作以半自磨机的生产控制为核心,通过对大量的生产过程数据的分析处理,研究了半自磨机的操作变量(给矿量、给水量)与表征变量(轴压、功率、筒体振动特征值)、输出变量(顽石产生量、产品浓细度)的相关性,在吸收生产操作经验和管理经验等经验知识的基础上提取构建了半自磨机优化控制规则库,开发了相应的专家控制软件并投入工业运行,较为成功地实现了半自磨机生产的智能控制。投用的统计数据表明,与人工控制时相比,优化控制投用后半自磨机的平均台效从投用前的963.60t/h提高到1015.24t/h,提高了51 t/h。

8 磨矿介质的优化

半自磨机的磨矿介质通常包含钢球和大块矿石。球磨机的磨矿介质只特指钢球。磨矿介质的特性也是磨矿流程中的一个重要参数,通常指磨矿介质的大小、材质与介质充填率。

(1)大山半自磨最初使用标准的直径125mm的锻球,后为应对难磨矿石做过一个月添加直径140mm的锻球的工业试验(2011年11月份),当月的小时处理量由之前的908.7t/h提高到了986.3t/h,提高了77.6t/h。2012年开始遇到难磨矿石会适当添加直径140mm的锻球。

(2)根据给矿性质与运行状况适当调整半自磨机的钢球充填率,保持在8%~12%之间。

(3)球磨机的介质由原有的直径80mm铸球改为直径70mm铸球,改善了磨矿产品粒度组成。2019年开始做钢球配比试验,试用直径60mm铸球和直径50mm铸球组合添加[6]。

9 效果

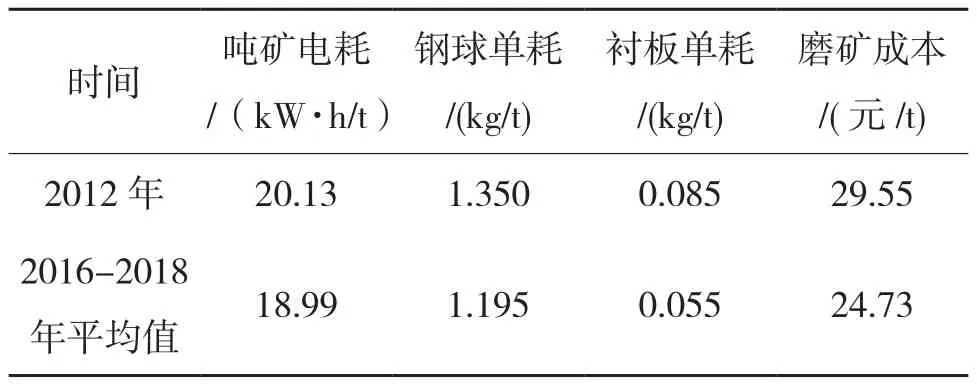

经过一系列的调整与优化,降低了系统生产所需的各种消耗,提高了系统处理能力与设备运转率。消耗对比表见表1(数据采用的是2012年与近三年平均值);历年来的生产情况统计表见表2。

表1 半自磨主要消耗与成本对比表

表2 大山半自磨系统生产情况统计表

10 结语

(1)大山半自磨系统自投产以来进行的工艺参数与设备性能方面的一系列优化措施,增强了半自磨系统对矿性波动的适应性,提高了半自磨系统的运转效率,也较大幅度地降低了半自磨系统的各种消耗,达到了增产节能降耗的目的。

(2)采选一体化和合理配矿、磨机衬板优化等工艺参数与设备性能方面的优化措施针对性强,效果明显,适用性广,对国内同类型的选矿厂有较强的指导和推广意义。