海上连续油管内防腐工艺研究及现场试验*

2019-11-27邢海军王景浩郭宏峰

刘 磊 黄 侠 邢海军 王景浩 郭宏峰 张 博

(中海油田服务股份有限公司 天津 300459)

连续油管作业技术具有操作灵活、成本节约、安全可靠等特点,已在钻井、完井、防砂、采油、修井、测井等领域得到广泛应用[1-3]。随着油气田的持续开发,连续油管作业愈发频繁,作业环境(高温、高含H2S/CO2、酸性介质)也愈加苛刻,连续油管在作业和存储运输中容易产生腐蚀[4-7],使得连续油管的剩余强度降低。Stanley等[8]对国外连续油管失效事故原因进行分析统计,认为约51%的连续油管失效与腐蚀相关。Adrichem等[9]公布的调查结果显示,连续油管常见的失效类型与点蚀和张力过载有关的比例约占50%。祝成龙 等[10]认为国内连续油管失效的主要原因是泄漏失效,而早期失效的主要原因与腐蚀有关。海上油田除作业环境恶劣外,连续油管在高含盐和潮湿的环境下存储和运输中的腐蚀问题更为突出,严重影响了连续油管的使用寿命,甚至造成井下复杂事故和作业安全事故。

连续油管完成施工作业后,一般通过清水冲洗、空压机吹扫、表面涂抹防腐剂,完成后使用帆布罩罩住滚筒,以隔离雨水及潮湿空气,起到防腐作用。但部分残留在连续油管内部的液体会造成连续油管内腐蚀问题。一般地,连续油管腐蚀的剩余壁厚低于85%时,连续油管的剩余强度将大幅降低,整盘连续油管将作报废处理。因此,针对海上油田连续油管“入井—空气中放置—入井”的作业特点及高含盐和潮湿作业环境引发的连续油管在空气中放置时内部腐蚀严重的问题,笔者通过室内实验分析了连续油管腐蚀原因,优选了连续油管内防腐剂,评价了连续油管内防腐剂性能,开展了连续油管内防腐处理工艺试验,降低了连续油管内部的腐蚀速率,可为海上油田连续油管内防腐处理措施提供参考。

1 腐蚀原因分析及防腐剂研发

1.1 腐蚀原因分析

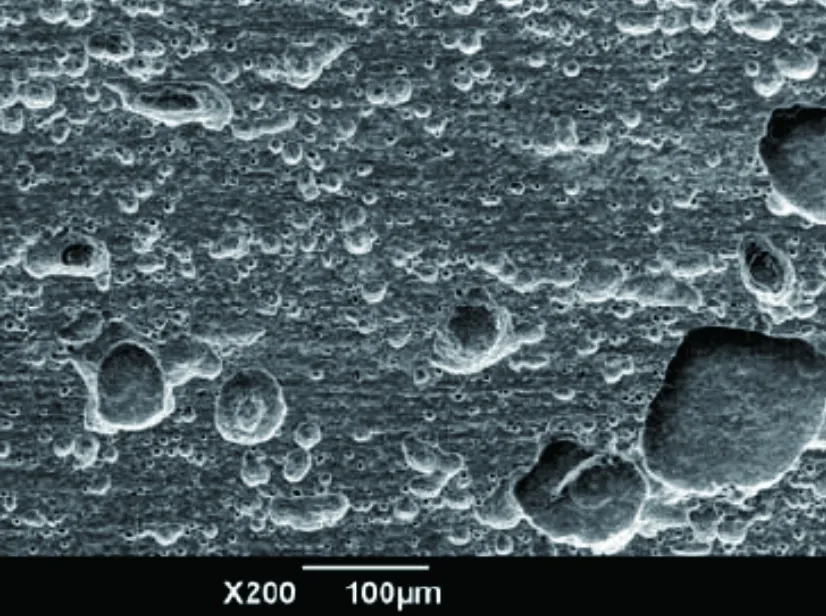

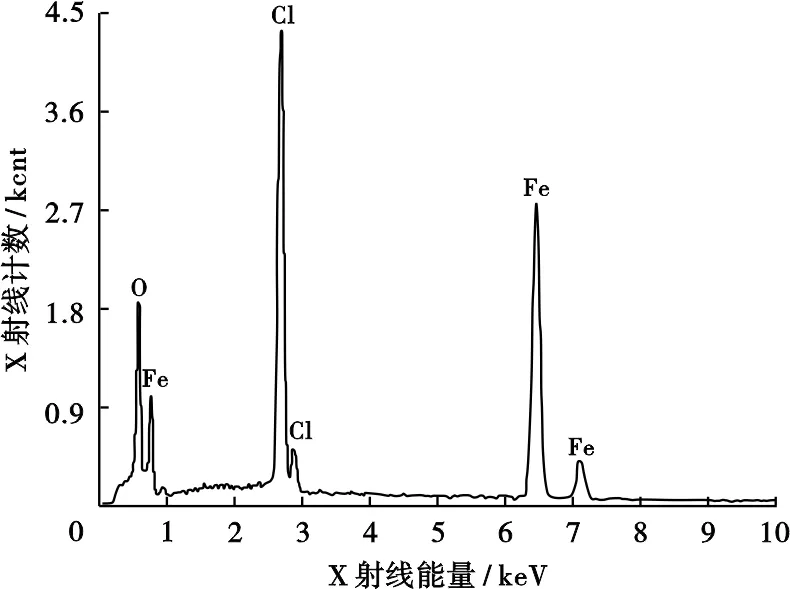

现场腐蚀后的连续油管扫描电镜(SEM)微观形态如图1所示。由图1 可知,连续油管表面布满腐蚀坑,局部腐蚀较为严重。连续油管的腐蚀产物膜存在高密度缺陷,不紧密,促进并加重了局部腐蚀程度;最大腐蚀坑深度为27 μm,对应的腐蚀速率达0.927 0 mm/a。对连续油管腐蚀产物进行X射线能谱分析(EDS),结果如图2所示。由图2可知,腐蚀产物中Fe、O、Cl元素的质量分数分别为92.15%、5.32%和2.53%,可见铁在盐水中的吸氧腐蚀是连续油管腐蚀的主要原因。

图1 连续油管腐蚀形态电镜扫描图

图2 连续油管腐蚀产物EPS图

1.2 防腐剂研发

目前金属行业防止金属腐蚀的措施主要有4种:金属制品表面覆盖保护层或镀层、改变金属组成和结构、牺牲阳极(负极)的阴极(正极)保护法、外加电流的阴极保护法。借鉴金属防腐的措施,考虑到连续油管的作业特点和作业环境,综合措施成本、安全性及防腐效果等因素,确定采用“金属制品表面覆盖保护层或镀层”的方式对连续油管进行内防腐处理。由于连续油管长度一般在2 000 m以上,在作业过程中需要反复弯折,表面覆盖镀层的方法实施难度极大,不能满足连续油管内防腐需求。因此,实验选择在连续油管表面覆盖保护层的方式进行内防腐,这种保护层采用液体的薄膜钝化技术,能够形成薄膜的液体应该满足以下技术要求:①防腐蚀防锈能力良好;②油性介质,避免油管与水分接触;③能够在金属表面形成一层薄膜,隔绝空气、水分和其他杂质;④安全环保,稳定性好,易于存储,可回收利用;⑤易操作,流动性好,易泵送;⑥耐候性好,冬季不结冰、夏季不变质。

1.2.1介质油优选

根据防腐剂性能要求,基础介质油是防腐剂、添加剂的基础和载体,需具备良好的油溶性、润滑性和安全性,室内筛选基础介质油的性质见表1。由表1可知,介质油Y-2和Y-4满足要求。由于Y-4价格较Y-2高,综合闪点、成膜能力、凝固点和经济性等关键指标分析,选择Y-2作为基础介质油。

表1 基础介质油实验数据

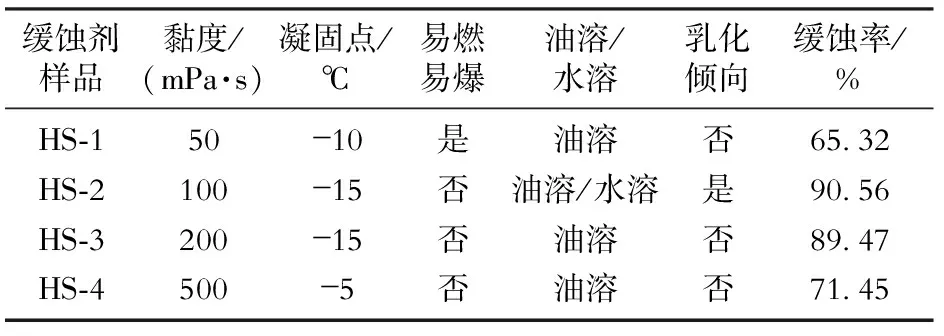

1.2.2缓蚀剂优选

室内筛选4种缓蚀剂加至介质油Y-2中(加量质量分数5%)混合成防锈剂。实验样品为连续油管切割加工后的样品(QT800)。将加工后的样品分别放在防锈液中浸泡24 h后,浸入5%盐水中静置14 d,防锈添加剂的主要性能见表2。由表2可知,缓蚀剂HS-2和缓蚀剂HS-3缓蚀率在90%左右,缓蚀效果良好。由于缓蚀剂HS-2具有油溶和水溶的特性,渗水后容易产生乳化现象,从而导致产品过早失效;而缓蚀剂HS-3有较好的成膜性能,油溶性好,无乳化倾向性,因此选用石油磺酸盐类缓蚀剂HS-3作为缓蚀添加剂。

表2 缓蚀剂优化实验数据

1.2.3添加剂优选

渗透剂是一种表面活性剂,它能使成膜剂、防锈剂等渗入到钢材表面,起到钝化作用,室内优选2%~4%的脂肪醇聚氧乙烯醚作为渗透剂。互溶剂是新型纳米防腐处理剂的重要组成部分,它能将防腐处理剂各组分有效融合在一起,起到协同作用,室内优选2%~6%的乙二醇单丁醚作为互溶剂。成膜剂是新型纳米防腐处理剂的重要助剂,它采用纳米乳液技术能够在金属表面形成一层保护膜,有效地隔绝金属与空气、杂质等接触,对钢管防腐蚀具有重要意义,室内优选4%~6%的丙二醇苯醚作为成膜剂。

经过室内实验研发的防腐剂FF-1,以基础介质油Y-2作载体、选用石油磺酸盐类缓蚀剂HS-3作为防锈添加剂,同时添加渗透剂、成膜剂、互溶剂和抗H2S/CO2缓蚀剂油溶性咪唑啉等,在常温下黏度为10~100 mPa·s,具备良好的流动性、可泵性、操作性。同时,防腐剂FF-1具有疏水性,能够在钢材表面形成一层薄薄的均匀保护膜,使钢管不能与空气、水分和其他杂质接触形成新的腐蚀。

2 防腐剂性能评价

实验参考SY/T5273—2014《油田采出水用缓蚀剂性能评价方法》[11],用静态挂片法测试连续油管的腐蚀速率。具体实验方法如下:将切割加工好的连续油管进行处理,分别置于空气和盐水(5%的NaCl溶液)中,放在恒温恒湿实验箱中腐蚀14 d,测试腐蚀速率。空白组:直接放在空气和盐水(5%的NaCl溶液)介质中;试验组:放入防腐剂中浸泡一段时间后再放在空气和盐水介质中。连续油管的腐蚀速率实验结果参考SY/T5329—2012《碎屑岩油藏注水水质指标及分析方法》[12]中推荐的平均腐蚀速率0.076 mm/a为对比指标。

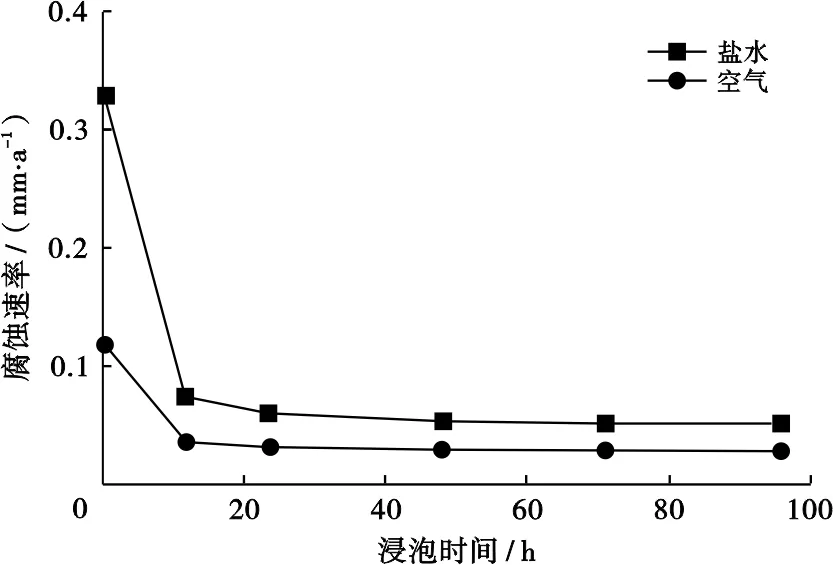

2.1 浸泡时间分析

在试验材质为QT800、温度20 ℃、湿度80%(空气)时,浸泡时间对连续油管的腐蚀速率影响结果如图3所示。由图3可知,连续油管在空气和盐水中的腐蚀速率分别为0.115 mm/a和0.332 mm/a,在实际环境下,由于温度、湿度及腐蚀介质(酸、H2S等)更为复杂,实际腐蚀速率将高于实验条件连续油管的腐蚀速率。将连续油管浸泡处理后进行防腐蚀实验,浸泡12 h后在空气和盐水中的平均腐蚀速率分别为0.034 mm/a和0.069 mm/a,缓蚀率分别为70.43%和79.22%,缓蚀效果明显。当浸泡处理时间达24 h后,在空气和盐水中的平均腐蚀速率0.029 mm/a和0.058mm/a,进一步增加浸泡时间时腐蚀速率变化较小。从处理成本和效果来看,建议浸泡处理时间为24 h。

图3 不同浸泡时间下防腐剂性能

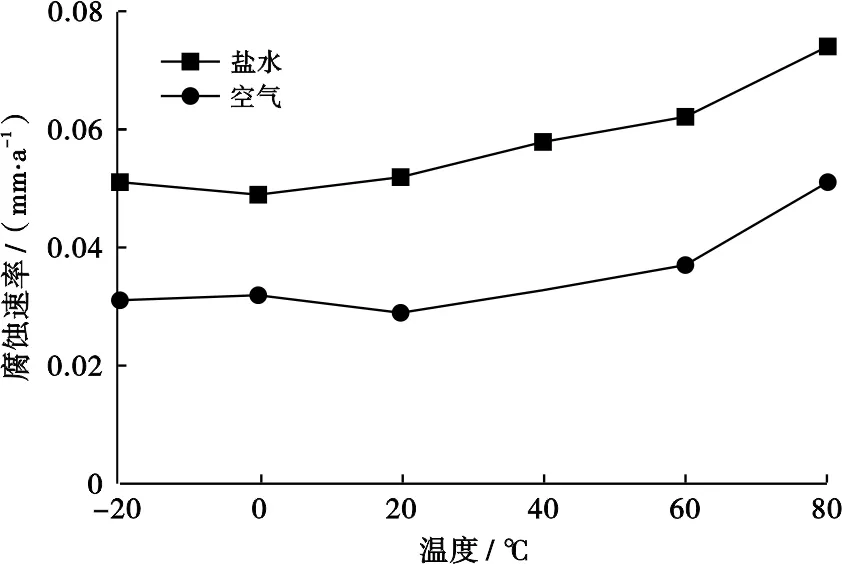

2.2 温度适应性分析

在试验材质为QT800、浸泡时间为24 h、湿度为80%(空气)时,实验温度对连续油管的腐蚀速率结果如图4所示。由图4可知,在温度为-20~80 ℃范围内,温度越高,腐蚀速率越高。当温度为80 ℃时,连续油管在空气和盐水中的平均腐蚀速率分别为0.051 mm/a和0.074 mm/a,均低于0.076 mm/a,说明本文所选防腐剂具有较大的温度适应范围,可满足海上温度环境需求。考虑到连续油管在室温下存放的时间最长,选择在温度为20 ℃条件下进行材质适应性分析。

图4 不同温度下防腐剂性能

2.3 材质适应性分析

在试验浸泡时间为24 h、温度为20 ℃、湿度为80%(空气)时,材质对连续油管的腐蚀速率结果见表3。由表3可知,QT800、QT900分别为抗拉强度不低于800 MPa、900 MPa的球墨铸铁, 在盐水和空气中,QT900材质的连续油管平均腐蚀速率较QT800材质连续油管平均腐蚀速率低,其中连续油管在盐水中的平均腐蚀速率高于连续油管在空气中的腐蚀速率。从实验结果来看,无论是在盐水中还是在空气中,连续油管的平均腐蚀速率均低于0.076 mm/a,满足现场要求。

表3 不同材质下防腐剂性能

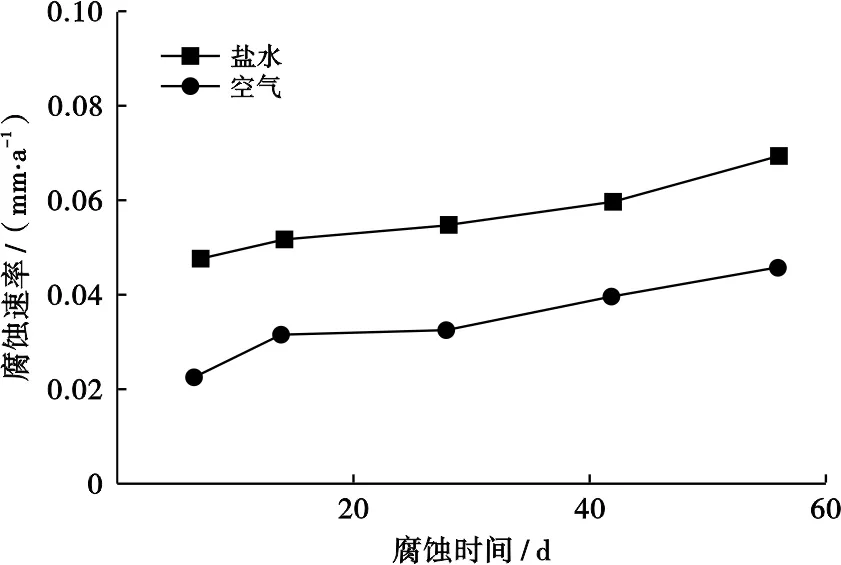

2.4 防腐处理有效期

在试验材质为QT800、浸泡时间为24 h、温度为20 ℃、湿度为80%(空气)时,防腐剂处理后连续油管不同放置时间的腐蚀速率结果如图5所示。由图5可知,在防腐处理7、14、28、42和56 d连续油管的腐蚀速率呈增大趋势。从实验结果来看,防腐处理放置56 d后的连续油管在盐水中的腐蚀速率为0.069 mm/a,满足现场要求。

图5 不同放置时间下防腐剂性能

3 现场应用试验

3.1 内防腐工艺流程建立

首先,选取2盘(QT800材质,外径50.8 mm)腐蚀程度相当的连续油管,在每盘连续油管最外一圈上均匀标记选取20个测试点,测试并记录连续油管的壁厚(测试方法参考SY/T 6895—2012《连续油管》[13])。

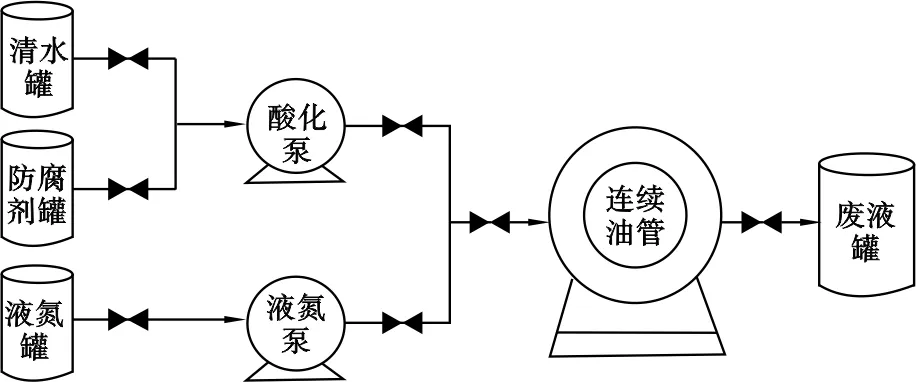

其次,进行连续油管内防腐处理工艺试验应用,空白试验组不进行处理。连续油管内防腐处理工艺流程如下:

1) 按图6所示的工艺流程图连接连续油管与酸化泵、液氮泵、防腐剂罐、清水罐、液氮罐和废液罐。其中酸化泵与清水罐、防腐剂罐连接管线为外径76.2 mm低压管线,阀门为低压蝶阀,其他连接管线均为外径50.8 mm高压硬管,阀门为高压旋塞阀。

图6 连续油管内防腐处理工艺流程图

2) 用酸化泵向连续油管中泵入清水(施工压力≤14 MPa)对连续油管进行清洗,待连续油管返出干净后停泵放压,将连续油管专用的钢丝刷投入连续油管内部,继续泵入清水对连续油管内壁进行清洗直至钢丝刷返出为止。

3) 向连续油管内部投入连续油管专用的橡胶球,用液氮泵向连续油管中泵入氮气(施工压力≤14 MPa),顶替并吹扫连续油管内部的清水,待连续油管返出无清水且橡胶球返出后停泵放压。

4) 用酸化泵向连续油管中泵入防腐剂(施工压力≤10 MPa),待防腐剂返出后停泵放压,将连续油管两端用橡胶塞封堵,浸泡48 h。

5) 用液氮泵向连续油管中泵入氮气(施工压力≤14 MPa),顶替并吹扫连续油管内部的防腐剂,待连续油管返出无防腐剂后停泵放压,用橡胶塞封堵密封连续油管两端。

最后,将试验组和空白组的2盘连续油管外部用帆布覆盖,在户外放置60 d后,分别用壁厚仪测试并记录连续油管标记点的壁厚,计算每盘连续油管的腐蚀速率。分别截取试验组和空白组连续油管,在扫描金相显微镜下观察连续油管的腐蚀情况。

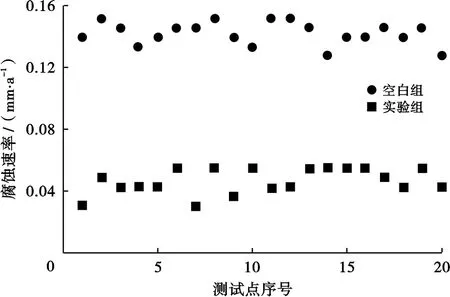

3.2 防腐效果分析

QT800型连续油管空白组和试验组连续油管在金相显微镜下的照片如图7所示,试验组和空白组表面均存在一定的腐蚀坑,但空白组的腐蚀坑的深度较试验组深,表面连续油管内防腐处理工艺对连续油管内表面的腐蚀程度有一定的降低作用。

QT800型连续油管内防腐试验60 d腐蚀速率试验结果如图8所示,从选取的20个测试点的试验结果来看,空白组连续油管的平均腐蚀速率0.142 mm/a,试验组连续油管的平均腐蚀速率0.047 mm/a。可见,空白组和试验组的腐蚀速率测试结果平行性较好,试验组较空白组的平均腐蚀速率降低了66.90%。

图7 QT800型连续油管空白组和试验组内表面照片

图8 QT800型连续油管60 d腐蚀速率试验结果

海上油田常用的材质为QT800型,外径50.8 mm的连续油管壁厚为3.0 mm,按连续油管的剩余壁厚低于85%时报废计算,当连续油管存在点蚀腐蚀深度超过0.45 mm时,整盘连续油管将作报废处理。根据连续油管内防腐工艺试验的结果来看,在连续油管采用目前的防腐方法在存放室外的情况下,QT800连续油管的腐蚀速率为0.142 mm/a,即使不考虑连续油管在作业中的腐蚀问题,整盘连续油管将报废时间约为3 a。考虑连续油管的作业腐蚀和在运输过程中的腐蚀等因素,实际使用过程中连续油管约2 a报废,这与目前海上油田连续油管报废时间基本一致。在连续油管内防腐试验后,连续油管的腐蚀速率从0.14 mm/a降低至0.05 mm/a,在不考虑连续油管的作业和运输影响下,整盘连续油管的报废时间约9 a,大大延长了连续油管使用寿命。考虑连续油管的作业环境及运输过程的影响,保守估计连续油管的使用寿命将从目前的2 a延长至4 a,具有较好的经济效益。此外,连续油管内防腐处理工艺降低了连续油管的腐蚀速率,有效保证了连续油管的作业安全,降低了连续油管发生井下复杂事故和作业安全事故的可能性。

4 结论

1) 海上连续油管扫描电镜及腐蚀产物X射线能谱分析结果表明,连续油管表面腐蚀表现为坑蚀,主要由Fe元素吸氧腐蚀造成。

2) 根据连续油管腐蚀原因,制定了内防腐薄膜钝化防腐策略,研发了由介质油Y-2、缓蚀剂HS-3、渗透剂、互溶剂和成膜剂组成的防腐剂FF-1,室内实验评价结果表明,所研发的防腐剂FF-1具有良好的防腐性能,可满足现场作业需要。

3) 以研发的防腐剂FF-1为基础,建立了连续油管内防腐处理工艺流程,并进行了现场应用试验,结果表明本文建立的内防腐处理工艺可显著降低QT800型材质连续油管腐蚀速率,能够使连续油管的使用寿命延长一倍,具有较好的推广应用价值。