基于井筒完整性分析的海上风险井弃井技术研究*

——以锦州20-2南气田为例

2019-11-27贾宗文

贾宗文

(中海油研究总院有限责任公司 北京 100028)

弃井是油气井全寿命管理的最后一个重要环节,如果弃井方案不完善,就可能导致弃井井喷或油气泄漏,对海洋环境带来严重的影响。中国海油海上油气井很大部分处于生产中后期,未来弃井工作量巨大,在经历长达20~30 a生产后,存在管柱腐蚀严重、井下情况复杂、井口带压等问题。据不完全统计,中国海油海上有超过100口井存在不同程度的环空带压问题,对于这些风险井,由于其所处的环境条件限制,加之井筒条件差、环保及安全作业要求高,在其生产寿命结束永久性弃井过程中面临诸多问题和挑战[1-2]。为保障弃井长期的封堵有效性及安全性,满足海洋环保要求,开展基于井筒完整性分析的永久性弃井研究尤为重要。

国外井筒完整性研究及管理工作开展较早,形成了一些管理办法,如2004年挪威石油协会就发布了NORSK D-010《钻井及井下作业井完整性准则》[3],2011年挪威石油协会又对D-010进行了补充完善,发布了OLF117《井完整性指南》[4];2006年美国石油协会发布了API RP90《海上油气井环空压力管理》[5]。国内井完整性研究工作起步较晚[6-20],但随着近年来风险井的增多,逐渐形成了一些指导文件。井完整性管理工作在井的全寿命周期中都发挥着至关重要的作用,可保障井数据信息的完整性,对井况分析、井口带压识别、压井、封堵作业等均可提供重要指导意义。参考国内外相关管理规定,基于井筒完整性的弃井技术,针对风险井弃井建立了风险井的安全高效压井作业流程,形成弃井作业程序,保障了渤海锦州20-2南气田永久性弃井作业顺利实施,对海上风险井永久性弃井作业具有重要借鉴意义。

1 基于井筒完整性分析的弃井原则

油气井弃井之前,首先对目标井开展弃井前井筒完整性评估作业,主要包括:①地层流体(油、气、水)的来源;②地层孔隙压力、地层破裂压力;③地层温度;④井流物组分及流体性质(是否含有腐蚀性流体));⑤井眼轨迹、井身结构;⑥井筒屏障元件的可靠性;⑦套管外水泥环的封固质量、有效封固长度等;⑧井口环空带压情况等。通过评估,认清弃井的井筒状况,有助于制定合理的补救措施及压井起管柱、切割、封堵方案等。

依据井筒完整性管理中的井屏障理论[6-11],弃井阶段井屏障元件按照所处位置可分为外部屏障和内部屏障:外部屏障主要为井原有的套管及水泥环部件;内部屏障主要为井筒封堵用水泥塞、桥塞等部件。弃井原则上应至少设置两级内部井屏障,一级屏障封堵油、气、水层及其他渗透层,二级屏障考虑井极限工况的第二层防护或作为一级屏障备用,对于海上永久弃井,套管头和采油树等井口设备需要移除,并在井口设置屏障元件。

弃井前及弃井过程中按标准/规定的要求对屏障元件进行验证,对不能满足要求的屏障元件,及时采取补救措施,以保障长期的有效封堵性。针对海上风险井,采取基于井屏障理论的自下而上(储层至海底泥线)、由外而内(地层、水泥环、套管到套管内桥塞、水泥塞)的弃井方式。

2 风险井弃井前评估

2.1 气田概况及弃井难点分析

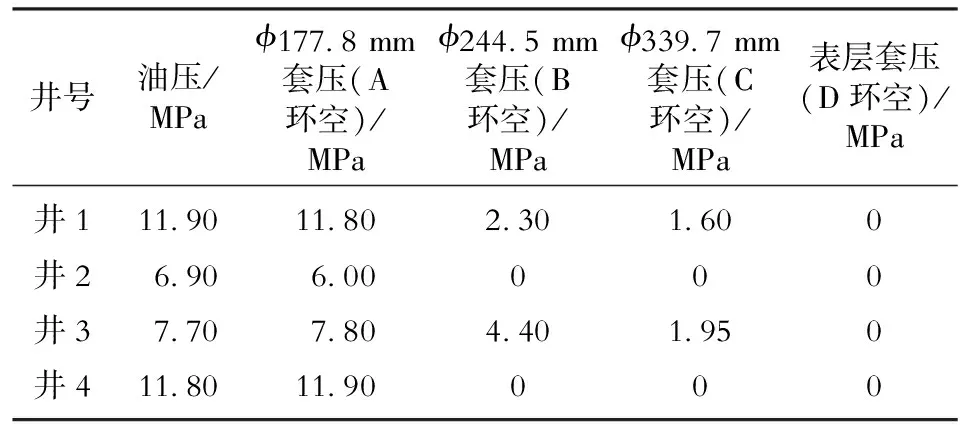

锦州20-2南气田位于渤海海域,水深15~20 m,储层温度和压力较高,CO2含量较高,分压范围0.26~0.77 MPa;由于投产时间早,防腐措施不完善,管柱腐蚀严重,有4口井油套环空带压,且井1和井3的技术套管也带压,具体情况见表1。

表1 锦州20-2南气田4口井油套带压情况

该气田弃井过程中面临诸多难点,主要包括:海上高风险气井永久弃井作业经验少;生产年限长,管柱腐蚀严重,油管可能断裂或变形,无法使用传统压井技术,起管柱困难;长期生产后,地层压力降低,采用传统挤注压井可能会压漏生产套管管鞋,造成海洋污染或更大险情;井口带压严重,部分井油压、生产套压较高,甚至存在技术套管带压情况,压井难度大;早期管理不完善,油气水泥返高数据不全,为弃井封堵设计带来较大困难。

2.2 弃井前井筒完整性评估

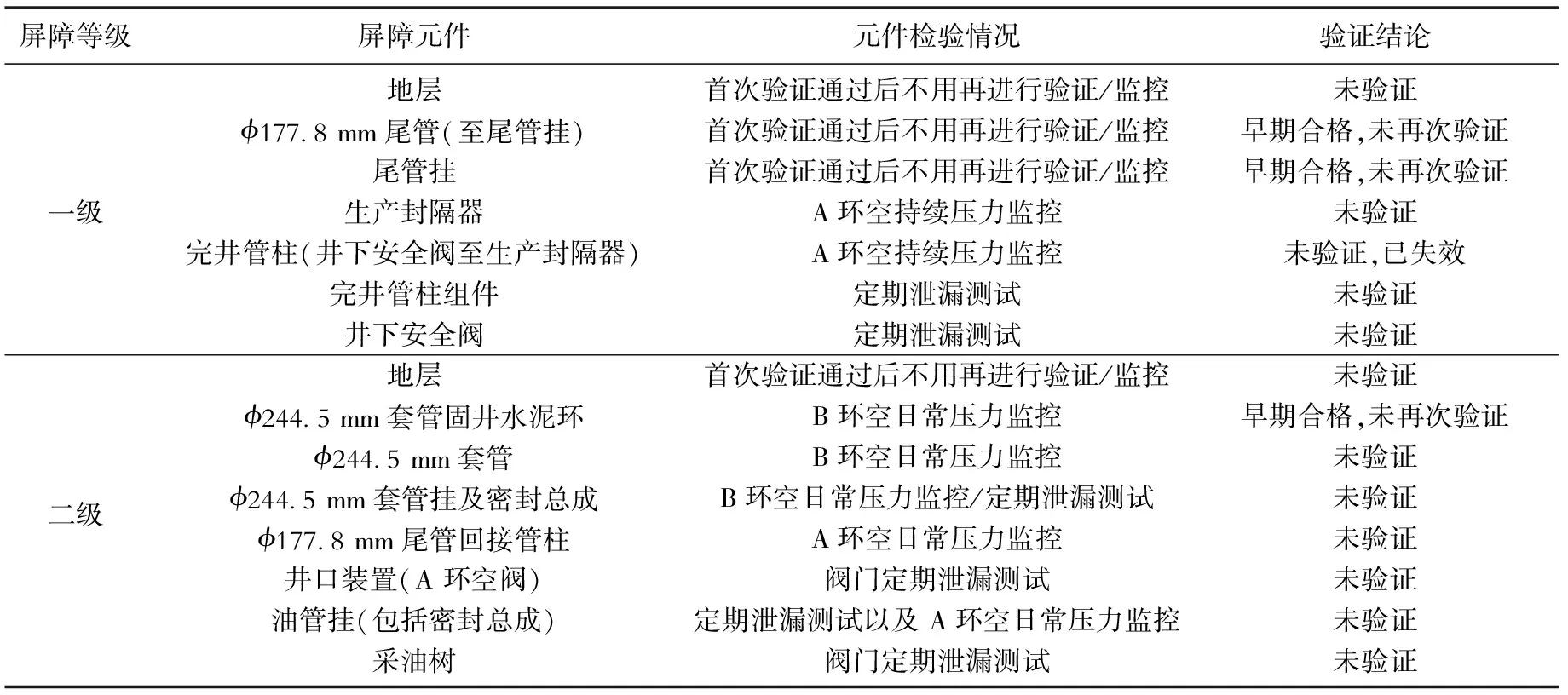

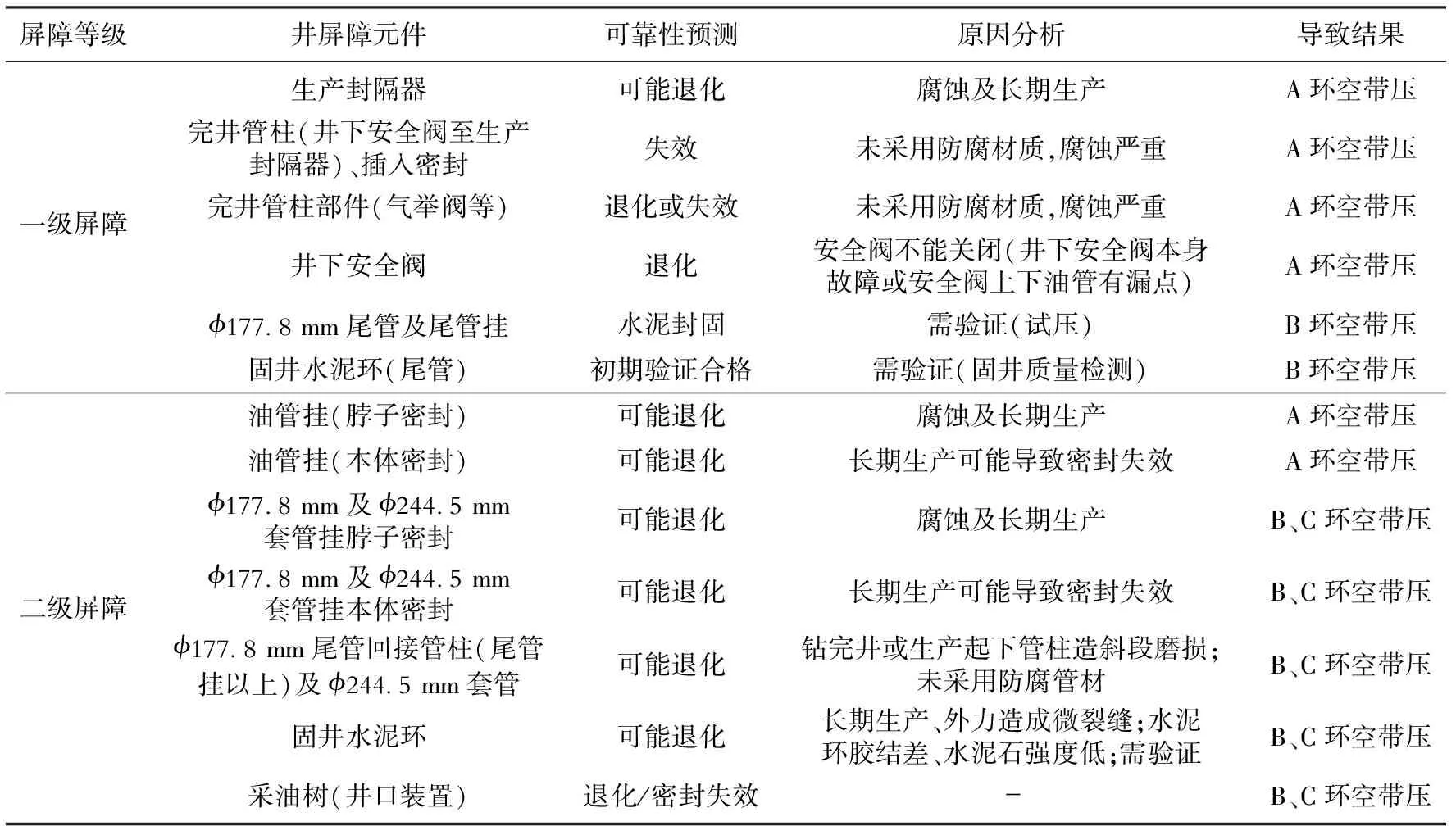

2.2.1原有井屏障

以锦州20-2南气田井1为例,根据井身结构、完井管柱、井口装置等信息以及井的当前状况,进行了完整性分析,识别该井弃井前原有的一级屏障和二级屏障(表2),绘制该井弃井前的井屏障图(图1)。

1.3 覆盖旧棚膜引起土壤板结地温低,根系发育不良 果农习惯把上年淘汰的旧膜铺在冬枣树行间,用来提高地温和保墒。这些旧膜因为材料老化和吸附灰尘,透光率低于50%,不但起不到提高地温的作用,反而使膜下地温低于有太阳光直射的地块,引起根系发育不良。铺设地膜后,设施冬枣棚内抹芽、枣吊摘心、环剥环割、疏枣等操作用工量大,田间踩踏频繁,造成膜下土壤板结严重,吸收根死亡,根系发育不良,引起果实萎蔫。

表2 基于井史数据的锦州20-2南气田井1完整性屏障元件验证分析

图1 锦州20-2南气田井1的井屏障元件图

2.2.2井口带压分析

腐蚀是造成该气井屏障元件失效的主要原因,该气田投产时间早,CO2含量较高,钻井阶段及投产初期防腐措施不完善,导致井内生产管柱腐蚀严重;腐蚀性气体进入环空还会对套管及其他屏障元件造成腐蚀侵害,最终导致井筒完整性情况差,井口带压严重。

参考国内外井口带压井的分析方法[12-16],以锦州20-2南气田井1为例,对井口带压情况进行了分析。该井曾进行压井作业(图2),关井油压10.9 MPa,A环空带压10.8 MPa,B环空带压2.8 MPa,C环空带压2.6 MPa。根据压井数据得出如下认识:①A环空最大带压约10.8 MPa,按照φ177.8 mm回接套管试压值20 MPa,考虑A环空的最大允许井口工作压力,A环空井口压力未超过允许值;②随着压井液的连续注入,A环空压力与油压下降趋势一致,最低降到油压3.4 MPa,A环空压力4.2 MPa,停止注入后开始缓慢回升,油压、A环空压力的回升趋势也一致,判断油管穿孔或封隔器退化泄漏,φ177.8 mm套管和油管连通,且泄漏量较大,说明原井筒一级屏障元件有失效或退化;③压井过程中,B环空压力和C环空压力也有小的下降,分别降至2.6 MPa、2.55 MPa,停止注入一段时间后有小的压力回升,判断A/B环空、B/C环空可能存在小的渗漏,但未完全连通。

图2 锦州20-2南气田井1压井施工曲线

基于以上分析,锦州20-2气田井1各环空带压原因判断如下:

1) A环空带压原因为油管腐蚀穿孔、油管挂密封失效、封隔器失效或尾管挂密封失效;

2) B环空带压原因为φ177.8 mm尾管回接管柱腐蚀、尾管挂密封失效、φ177.8 mm尾管固井封固失效或套管头密封失效导致B环空带压;

3) C环空带压原因为φ244.5 mm套管腐蚀泄漏、尾管固井质量差及尾管挂泄漏、套管头密封失效。

由此可以得出,该井存在同一诱导因素导致多个环空套管带压的情况(图3 )。

图3 锦州20-2南气田井1的油套带压分析示意图

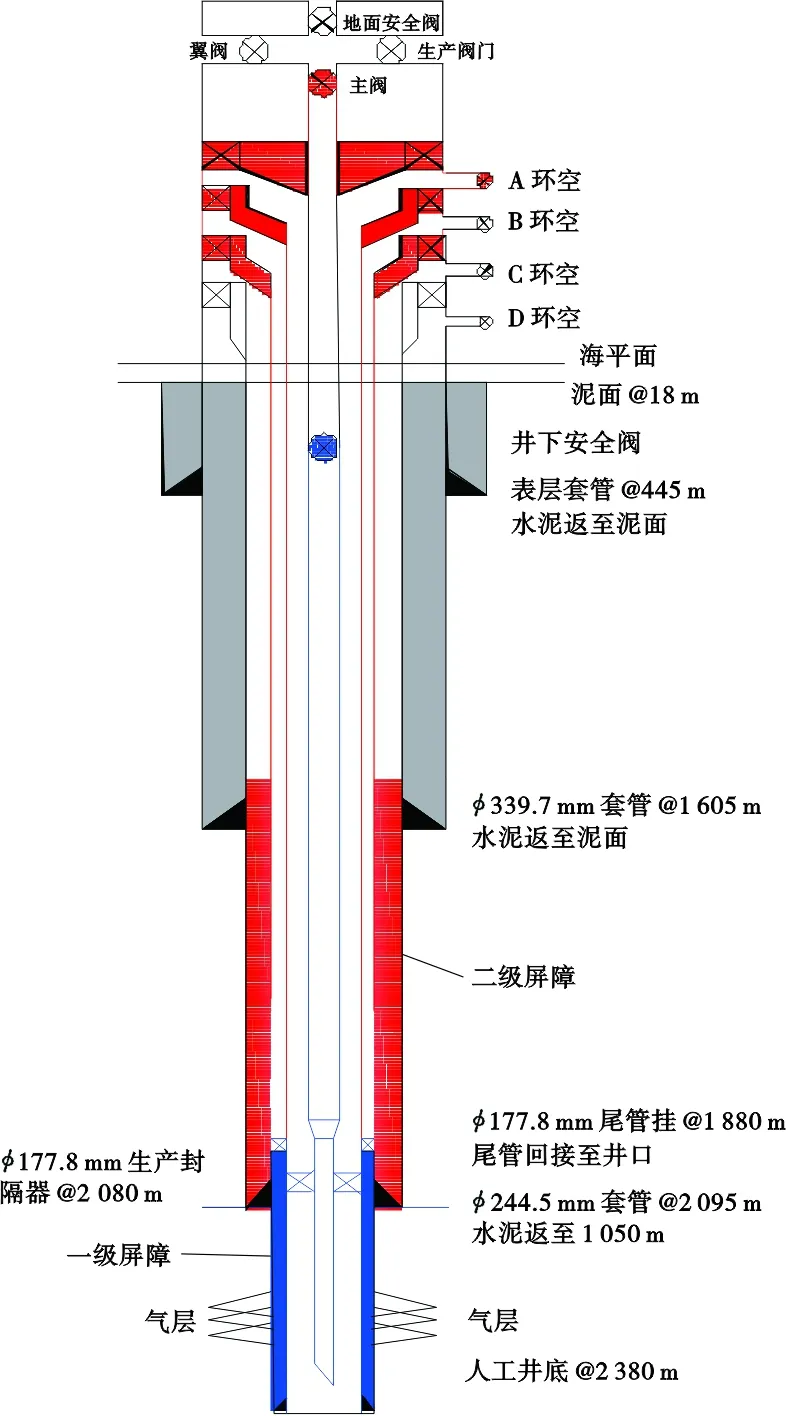

2.2.3井屏障元件可靠性预测

根据锦州20-2南气田井1弃井前原井筒的完整性分析,预测该井原有两级屏障元件可靠性见表3。

基于原有井筒的完整性分析,该井油套连通,一级屏障失效,二级屏障存在未验证与退化或失效情况,根据《海上油气井完整性要求》[17],该井弃井作业风险较高。

2.3 永久性弃井风险识别及对策

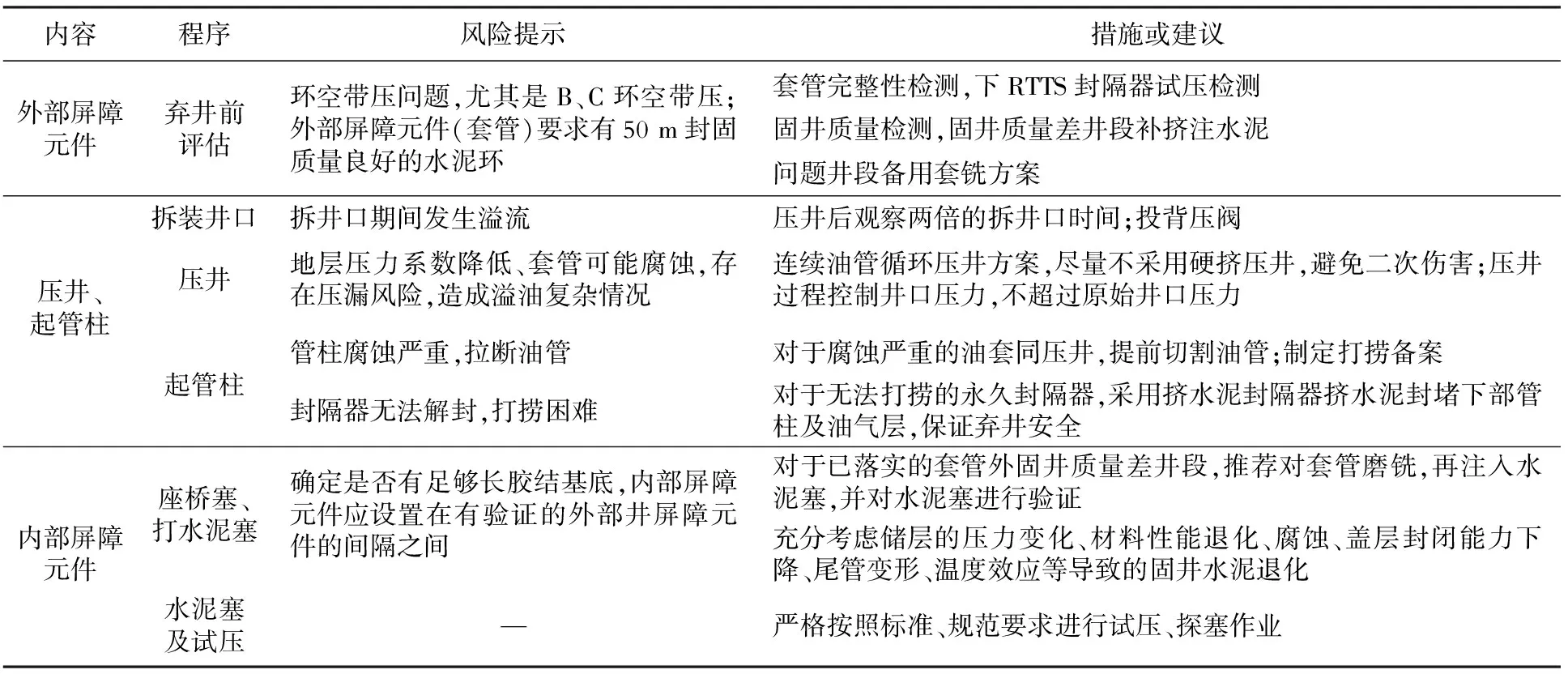

根据锦州20-2南气田井1分析,识别该井在永久性弃井中的风险并制定了相应对策,见表4。

表3 锦州20-2南气田井1原有屏障元件可靠性预测

表4 锦州20-2南气田井1弃井风险识别及对策

3 基于完整性分析的弃井流程

3.1 基于完整性分析的风险井压井起管柱流程

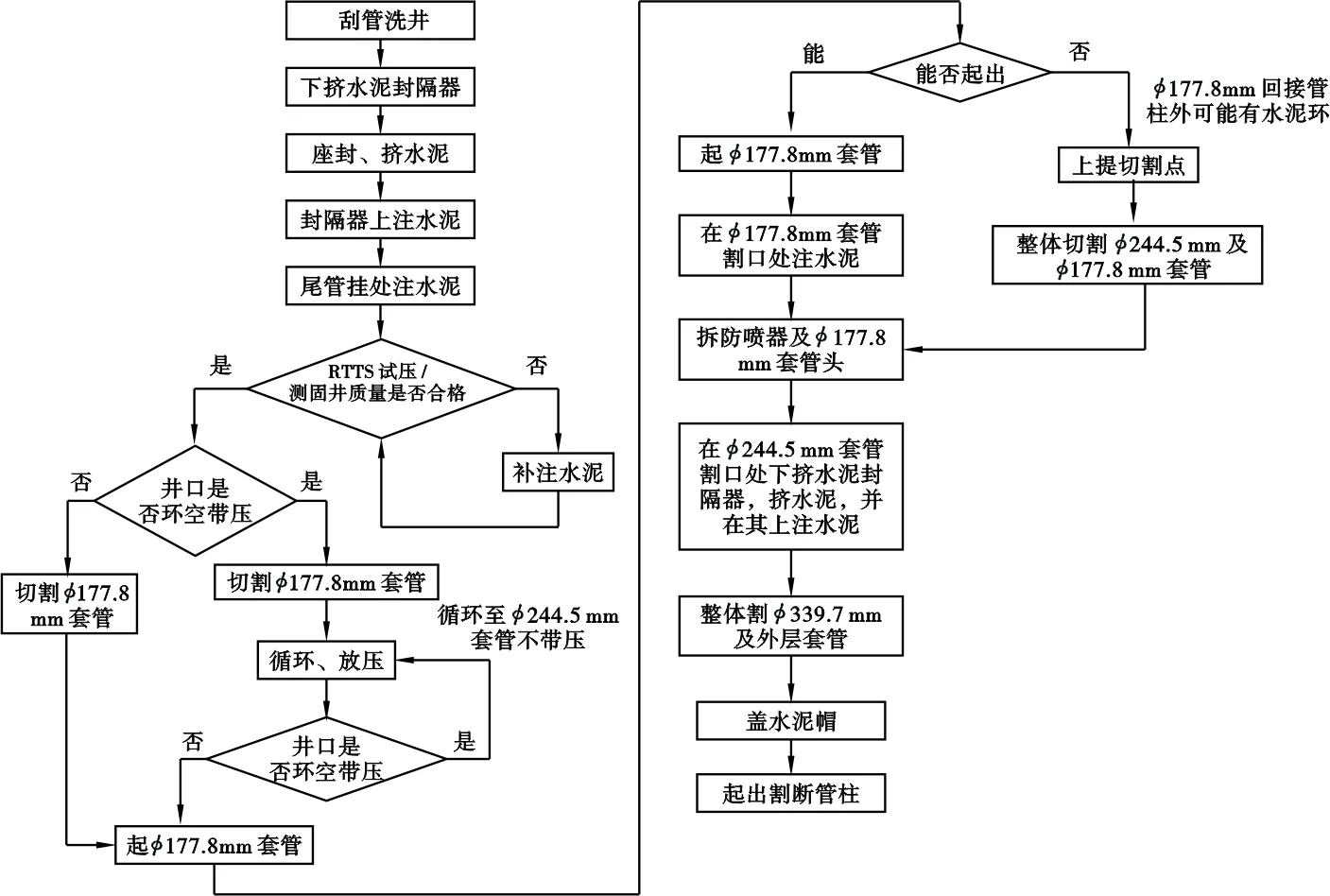

针对目标气田风险井,直接采用传统挤压井技术风险高(压漏地层或管柱二次伤害)。因此,结合锦州20-2南气田井1的完整性分析,建立基于循环通道压井技术的风险井压井起管柱流程如图4所示。

对于井1,首先应通井顺畅建立油管内通道,之前先置换法压井,降低井口压力,确保井口安全,然后开始连续油管洗压井作业,期间时刻监测井口压力值变化,必要时可多次起下连续油管压井,直至油套压力为零,井被完全压住为止,方可开展下一步弃井作业程序。

3.2 风险井弃井作业流程

根据锦州20-2南气田井1的完整性分析结果,结合《海洋弃井作业规范》[18]要求,最终建立该井弃井流程如图5所示。

图4 风险井压井起管柱系统流程

图5 锦州20-2南气田井1弃井流程示意图

4 现场应用

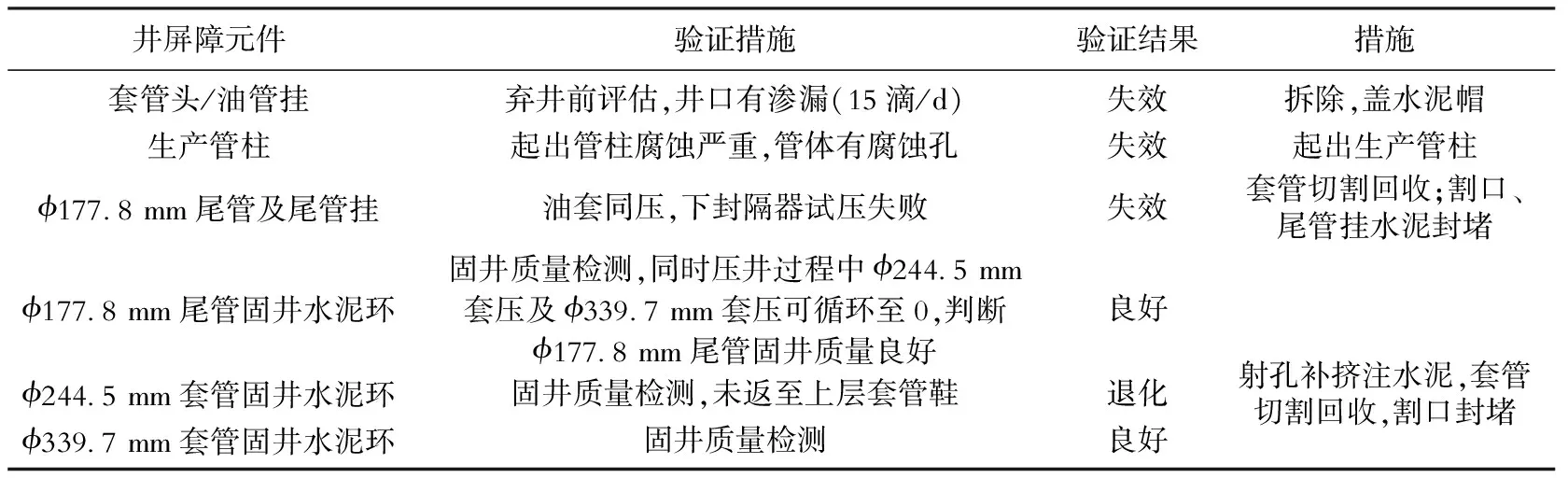

采用本文提出的油气井完整性评估技术,结合锦州20-2南气田井史资料分析及固井质量测试等手段,确定原有井筒屏障元件的可靠性,以该气田井1为例的可靠性验证结果见表5。

由表5可以看出,井1油管腐蚀严重,无循环压井通道的情况,采取置换法压井和连续油管压井结合的方式,多重压井方式逐步推进,释放各层套管压力,压井实施效果良好;对固井质量差的井段,采取射孔补挤注水泥方式进行修复,保障管外有连续的有效水泥封固;对尾管挂可能存在泄漏/密封失效的情况,尾管挂以上环空射孔挤水泥封堵,并在尾管挂上下注水泥塞封堵,试压合格;井1的尾管回接管柱腐蚀严重情况,对腐蚀回接管柱进行切割回收,并对割口进行水泥封堵。

根据建立的基于完整性分析的弃井技术,通过井口状况分析、固井质量测试、试压等手段判断/识别井筒完整性问题,通过挤水泥补救、切割、封堵等措施解决井筒完整性问题,最终形成弃井完整性屏障。锦州20-2南气田井1永久性弃井井身结构如图6所示。该气田4口风险井弃井作业后井口无带压情况,井筒内地层流体无泄漏出海面的通道,满足弃井规范/标准要求,技术应用效果明显。

表5 锦州20-2南气田井1屏障元件弃井实施过程实际验证情况

图6 锦州20-2南气田井1永久性弃井井身结构示意图

5 结论

1) 根据国内外井筒完整性管理规定,结合锦州20-2南气田井1实际情况,通过自下而上、由外而内的屏障元件分析,首次提出并建立了基于井筒完整性分析的海上风险井永久性弃井技术,该技术包括井筒完整性评估、永久弃井风险识别及对策、压井起管柱流程及弃井作业流程。

2) 基于井筒完整性分析的海上风险井永久性弃井技术在锦州20-2南气田4口风险井弃井作业中取得成功应用,弃井作业后井口无带压、井筒内地层流体无泄漏,满足弃井规范/标准,可为海上油气井弃井提供借鉴。