结构性能导向下的非标准形态混凝土数字化成型研究*

2019-11-27王聪孙澄贾永恒

王聪 孙澄 贾永恒

哈尔滨工业大学建筑学院

寒地城乡人居环境科学与技术工业和信息化部重点实验室

混凝土是建筑行业中应用最为广泛的建筑材料之一,混凝土的可塑性使其几乎可以实现任何几何形态,大大拓展了建筑师对复杂形态的探索空间[1]。然而,混凝土结构建设以及水泥生产过程中的碳排放量在全球碳排放总量中的比例不断增加[2]。因此,提高混凝土结构性能及减少混凝土材料的消耗逐渐成为在设计建造中备受关注的问题之一[3,4]。

混凝土结构是指建筑中由具有特定力学性能的混凝土按照一定的几何形式组成的空间受力体系。结构材料的使用量与几何形式构成了结构的形态,结构受力与材料、几何形态之间根据一定的逻辑和平衡关系组成混凝土的结构形态,也就决定了其结构的性能[5,6]。因此,混凝土结构性能受材料特性和几何特性的影响。根据结构在荷载作用下力的分布情况,传统混凝土结构中存在一定的无效或低效材料[7]。相关研究表明,多种结构优化方法可以通过减少或者去除无效、低效材料来提高混凝土结构的性能,然而这类优化方法是通过增加结构的几何复杂性来实现的,对目前的施工方法提出了挑战[8-12],极大制约了结构优化方法在建筑领域的实际推广应用。对于非标准形态混凝土的制造,传统方法代价巨大,但随着数字技术在建造领域的运用,非标准形态混凝土建造得以越来越多地出现在研究和实践中。

1 相关研究

1.1 减材制造

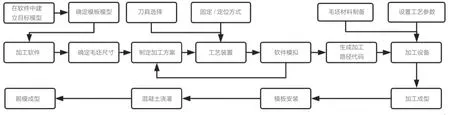

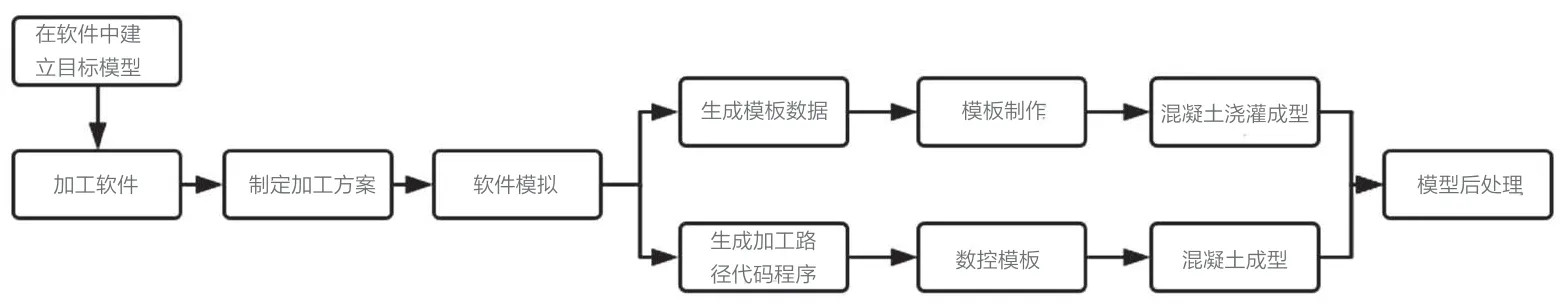

减材制造指通过加工工具减少或去除材料的加工方式,在混凝土成型领域一般用于制造混凝土成型模板(图1)。早期的数字化减材混凝土成型是利用CNC切割或铣削的方法对木材或聚苯乙烯泡沫等具有足够强度和稳定性的材料进行加工,以生成复杂的非标准模板。

1 数字化减材制造混凝土成型一般流程

2 O-14 Tower 项目中的泡沫支撑结构

3 Kirk Kapital 总部项目中的混凝土承重结构模板

4 斯宾塞码头桥项目中的非标准形态聚苯乙烯泡沫模板

5 PASCHAL-Danmark A/S 公司的非标准形态混凝土结构

6 十八轴热刀切割系统

7 以坐标代码控制的柔性热线

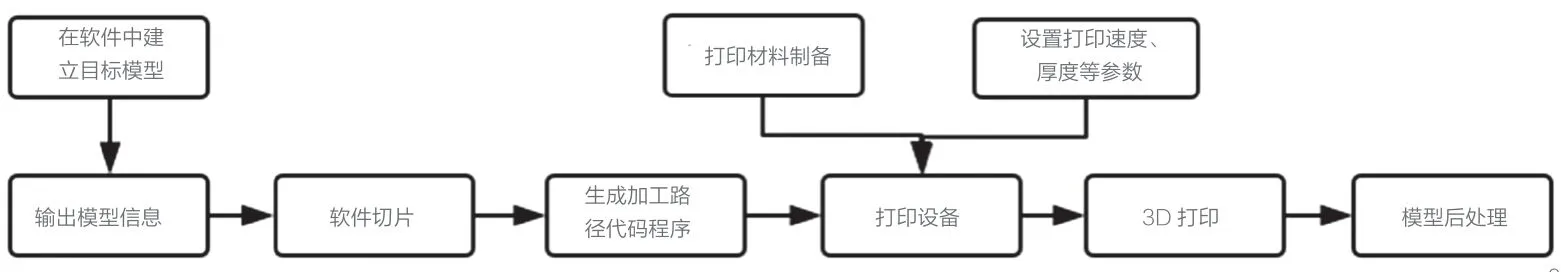

8 数字化增材制造混凝土成型一般流程

9 3D 打印的波形混凝土承重结构

10 3D 打印模板制造的混凝土构件

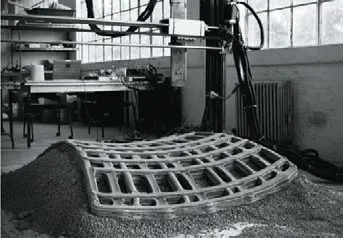

11 在骨料模板上打印双曲面结构

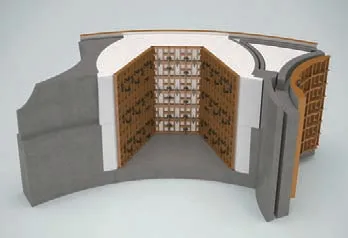

近些年,又兴起了热线切割模板制造技术。2007年,Reiser+Umemoto建筑事务所设计的O-14 Tower通过将数控切割成型的聚苯乙烯泡沫嵌入到钢筋混凝土中,形成孔洞形状的高效支撑结构,并为建筑内部创造出无柱的开放空间(图2)[13];2012年,Dombernowsky Per等学者采用大尺度数控设备铣削聚苯乙烯泡沫模板进行现场制造,以实现拓扑优化后的混凝土结构[14];2012年,Milena Stavric等学者采用异型热线或热刀对材料进行切割,以处理特殊类型的模板[15];2013年,Odico公司的Kirk Kapital总部项目首次将热线切割技术应用于混凝土主要承重结构的模板生产(图3)[16,17];2013年,Amanda Levete Architects事务所的爱尔兰都柏林斯宾塞码头桥项目,通过在发泡聚苯乙烯泡沫模板上浇筑混凝土实现了非标准形态的拱腹和护栏(图4)[18];2014年,奥胡斯的PASCHAL-Danmark A/S公司在项目中采用了数控加工聚苯乙烯泡沫作为非标准形态混凝土结构的模板,探索了机械臂在非标准形态模板以及模板支撑结构建造中的应用,验证了非标准混凝土结构在节材方面的巨大潜力(图5)[19];2016年,Romana Rust等通过协调两个六轴机械臂进行空间运动对热线的曲率进行控制,以实现空间线切割,从而高效地生产非标准形态的建筑构件[20];2017年,Sigrid Adriaenssen等学者通过由三台机械臂组成的十八轴热线切割系统,使柔性可变刀具可以更好地拟合模型形状的曲率,避免了线性切割存在的工作盲区情况,同时柔性可变刀具与模型几何形态之间的对应关系也极大地提升了生产效率,经试验表明,该方法比同类CNC铣削快126倍(图6)[21];2017年,Francisco Javier Quitral Zapata等学者通过将曲线形态转换为坐标代码对柔性热刀进行控制(图7)[22];2018年,Asbjørn Søndergaard等学者提出了一种对非标准形态进行表面合理化的方法,将非标准形态优化为可通过热线切割加工的形式,以实现拓扑优化后的结构,从而提高建筑结构性能[23];2019年,Elif Erdine等学者通过算法和机器人开发了非标准形态模板的制造方法,以减少模板的加工废料,同时建立了热线切割的几何自由度与约束条件之间的关系[24]。

由于减材加工不可避免地会产生材料浪费,德国布伦瑞克工业大学结构设计研究所(ITE)开发了基于CNC铣削可回收工业蜡的方法来生成非标准形态混凝土构件精密模板,在满足几何形态需求和精度的同时兼顾经济性和可持续性[25]。总的来说,热线切割方法虽然在几何形态上受到一定限制,但在单位时间内切割材料的体积及切割表面质量上具有很大潜力。

1.2 增材制造

增材制造,即通常所说的3D打印技术,是以三维数字模型为基础,在计算机控制下的移动过程中,通过逐层放置或固化特定材料的方式来制作三维物体(图8)[26]。由于其在非标准形态制造上的优势,该方法自问世伊始便广泛应用于工业生产。而增材制造最早在混凝土成型中的运用则出现在2004年南加州大学Khoshnevis教授所开发的轮廓成型工艺中[27]。

增材制造实现混凝土结构性能优化方面的典型案例是C Gosselin等学者为优化承重墙设计的混凝土构件,具体是通过混凝土3D打印制造出波形的壳体结构,以增强结构的抗弯能力,这种独特的形态很难采用其他传统方式制造(图9)[28];同年,Andrei Jipa等学者采用3D打印沙子的方式制作混凝土模板,以实现经拓扑优化后的非标准形态混凝土结构(图10)[29];2018年,Christopher A Battaglia等通过建筑尺度的混凝土3D打印技术,以可重复使用的骨料作为模板,建造经结构优化后的双曲面混凝土结构(图11)[30]。建筑尺度下的混凝土3D打印由于其工艺及材料特性,为建筑的非标准形态建造提供了一定的实现基础。与此同时也带来了一些问题,如构件表面会出现明显的分层甚至冷缝等现象,随着材料的堆积会出现沉降及不可避免的误差等。

1.3 柔性模板

数字技术还可以通过控制或预制模板的形态进行混凝土成型,这类方法中使用的模板形态适应能力较好,具有可持续性(图12)。2014年,达姆施塔特工业大学的Matthias Michel等学者开发了自由形态混凝土建筑构件自适应模板系统,利用混凝土的材料特性,通过控制可调节的支撑模板,进行非标准形态混凝土的成型[31];同年,代尔夫特理工大学的Roel Schipper等学者开发了用于制造双曲面混凝土构件的柔性模板,是在混凝土硬化到一定程度之后调整模板形态,以改善由于混凝土流动性造成的形态不均匀问题(图13)[32];苏黎世联邦理工学院的Ena Lloret-Fritschi等学者将智能动态铸造方法应用在非标准混凝土结构的设计及制造过程中[33],提出了混凝土智能动态浇铸方法,即使用动态模板制造具有可变截面形状的预制混凝土结构,可以在整个模板的可变范围内对材料的形态进行塑造(图14)[34];2019年,Philippe Block等学者提出了以预应力索网和织物组成的薄壳混凝土屋面模板系统,在减少大跨度建造所需材料的同时实现其非标准的几何形态(图15)[35]。

柔性模板工艺能够满足混凝土成型的灵活性、表面质量的精度及成型速度,在预制化及建筑尺度建造方面潜力较大。但是,由于其工艺的特殊性,在成型形态上会受到尺度限制。

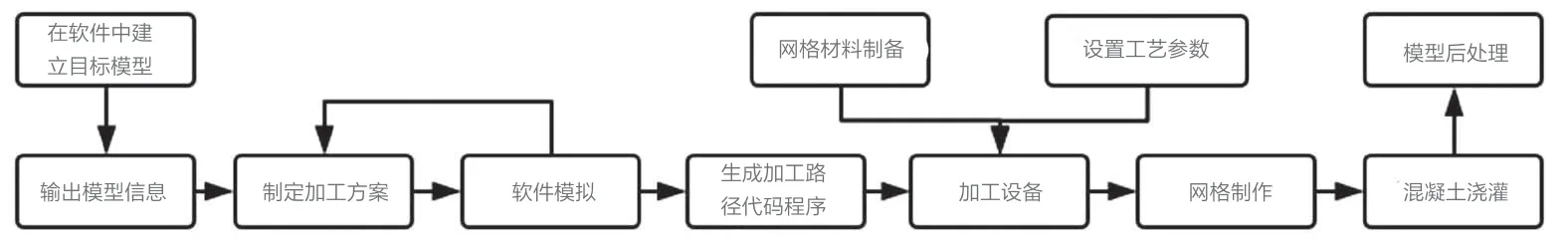

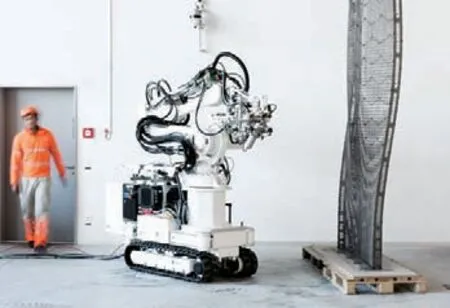

1.4 网格模板

网格模板探索了混凝土成型中模板与配筋一体化的可能,即通过可塑性材料形成网格状模板拟合目标形态,进而在模板上进行混凝土浇筑,并依赖混凝土的流动性和粘结性实现混凝土成型(图16),浇筑完成后的模板可保留在混凝土结构中作为加固结构。2014年,苏黎世联邦理工学院开启了该领域的系列研究项目,首先使用机器人打印空间三维网格,以建造非标准形态混凝土模板,其不仅在混凝土浇筑的过程中充当多孔模板,同时也起到类似配筋的结构作用(图17)[36];2017年,该项目采用机器人自动焊接技术制造曲线形态的钢筋网格模板,通过控制表面局部的起伏来增加墙体强度(图18);2018年,该项目又开发了一种基于机器人的自动弯曲和焊接钢筋的网格模板制造方法,以应对来自混凝土的压力(图19)[37]。但是,在非标准形态网格的建造中,需要采用3D打印或自动化钢筋绑扎的技术以形成网格,再进行混凝土浇灌。同时,在不采用额外模板的情况下,需在网格内浇灌混凝土后进行喷涂砂浆及表面抹平工作。

12 数字化柔性模板混凝土成型一般流程

13 制造双曲面混凝土构件的柔性模板

14 混凝土动态铸造模板

15 薄壳混凝土屋面模板

16 数字化网格模板混凝土成型一般流程

17 模板与配筋一体化的空间网格模板

18 机器人自动焊接的网格模板

19 机器人自动弯曲及焊接的网格模板

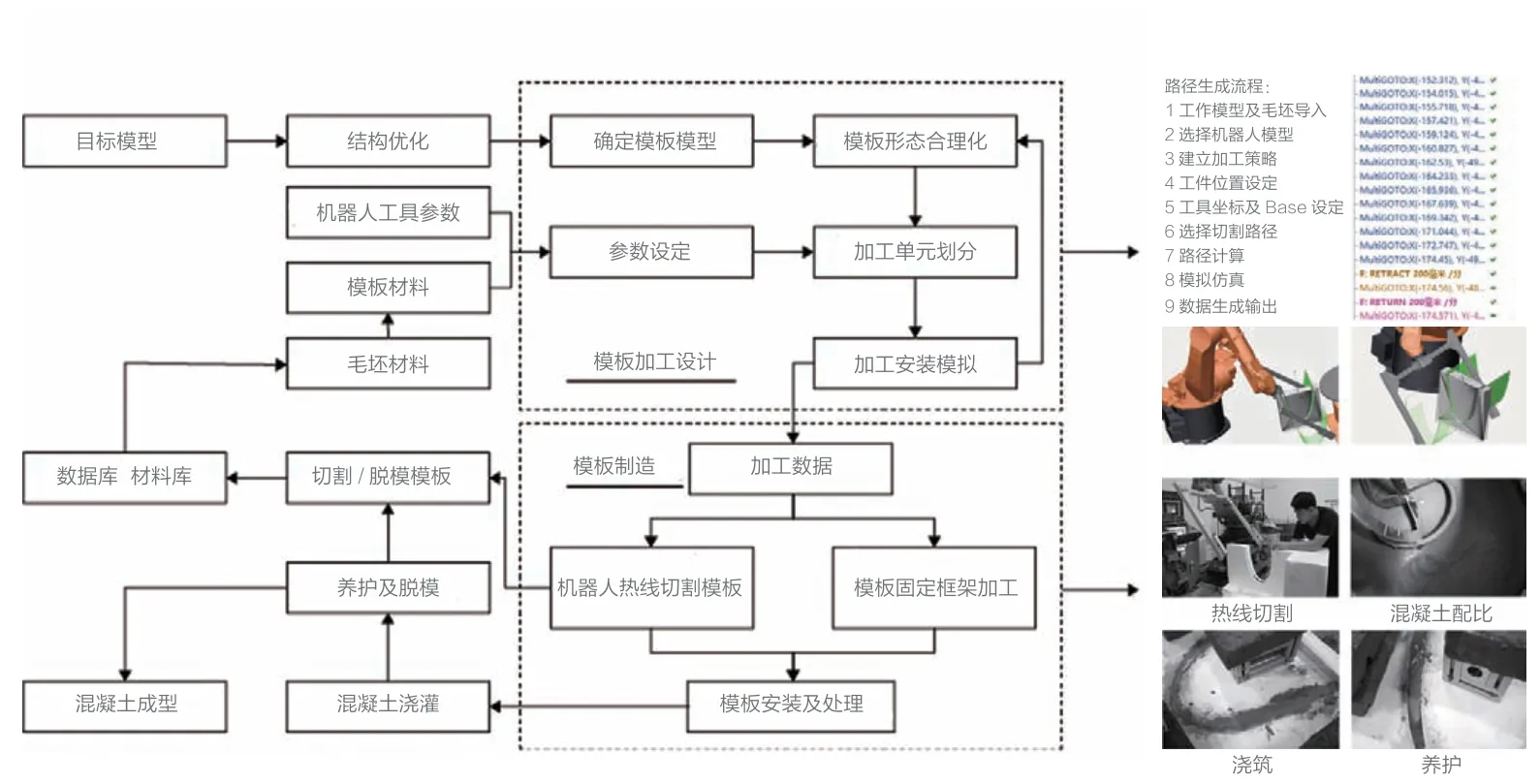

20 结构性能导向下的非标准形态混凝土模板热线切割制造方法

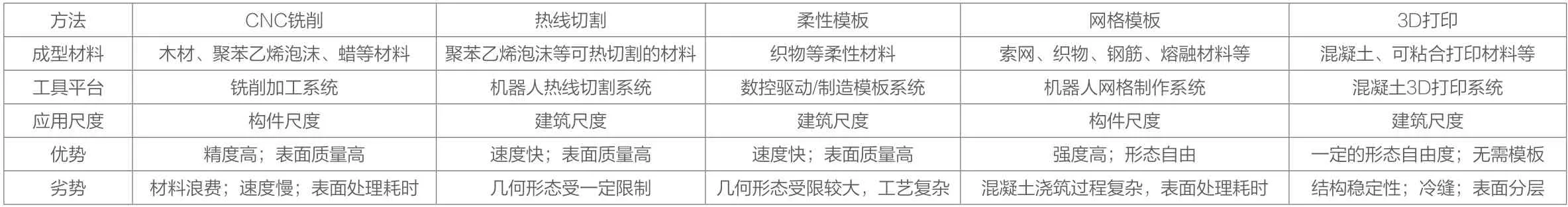

表1 非标准形态混凝土成型方法对比

数字化混凝土网格模板在形式上具备相当的自由度,但由于混凝土浇灌时的流动性要求,在浇灌方式、悬挑结构、表面处理等方面仍存在挑战,因此目前研究多适用于构件尺度的垂直承重的结构。

2 方法类比及关键问题分析

通过对当前非标准形态混凝土数字化成型主要方法的介绍及分析,对其中的技术平台、材料、工具平台、应用尺度等进行了对比(表1)。通过对比,发现当前研究中存在的关键问题主要有:

(1)几何形态方面。增材制造的喷头孔径决定了可制造的最小尺寸、速度和精度。此外,其在悬挑约束、可桥接长度及尺寸形态方面都受到较大限制[39]。相比之下,常规热线切割由于其热线加工工具在空间中创建的大多是直纹面,在几何形态方面也受到一定的限制。柔性模板及网格模板由于其模板材料的特征及成型方法,多适用于曲率较大且连续的曲面,不适用于过于复杂的形态。

(2)材料消耗方面。相比于CNC铣削,热线切割过程中不会产生污染严重的颗粒或浮尘,产生的废料也都较为完整,可便于再次利用。

(3)制造速度方面。CNC铣削单位时间内铣削材料体积小、工艺复杂、表面光滑处理耗时,这些因素导致其加工速度较慢。柔性模板混凝土成型速度受柔性模板的种类和形态的复杂程度限制,如数控驱动下的灵活模板或动态模板制造速度较快,而织物模板则视模板制造安装的复杂程度而定,速度方面处于劣势。网格模板的空间网格制作工艺复杂,相对耗时。

(4)工艺适应性方面。减材加工均需要固定装置,工具与加工对象也容易发生碰撞,从而限制设计的自由度。3D打印混凝土制造工作条件要求高,适合预制及环境受控的情况。各类混凝土柔性模板对成型结构的要求较高,且执行流程复杂[40]。

相比之下,热线切割各方面的优势在一定程度上弥补了其在成型形态上的不足。同时,随着热线切割技术的开发完善,除直纹面外更加复杂的非标准形态制造方法也逐渐出现。

以上非标准混凝土数字化成型方法的特征归纳,为非标准形态混凝土成型提供了制造框架。为实现在建筑尺度下经济、快速地建造非标准形态混凝土结构,本文完善了一种基于结构性能导向的非标准形态混凝土模板热线切割制造方法:首先对初始形态进行结构优化,在工艺及其他限制条件下对数字模型进行单元划分及加工模拟;再将模板加工和支撑框架的数据分别导出以进行建造,建造过程中包括切割模板及脱模后的模板余料均可与数字模型模拟的数据进行匹配,存入数据库及材料库以便重复利用(图20)。

3 结论与展望

结构性能导向下的非标准形态混凝土数字化成型相比传统成型方法具有明显技术优势,同时可以在满足性能及形态需求的前提下减少混凝土的消耗,拓展了建筑师对于非标准混凝土结构的探索空间,推动了几何形态、受力与材料的融合,同时促进了建筑结构性能设计流程的发展,加速了非标准形态混凝土数字化成型技术的革新。随着建筑与机械、材料、计算机等学科的深入融合,结构性能导向下的非标准形态混凝土数字化成型方法势必对建筑产业的信息化水平提升提供助力。