污水处理车间工艺改造的实践

2019-11-26张维维王美丹

张维维,黄 超,王美丹

(1.中海油天津化工研究设计院有限公司,天津 300131;2.天津市红桥城市建设投资有限公司,天津 300132)

某企业车间自2009年正式投入运行至今,处理工艺已基本成熟与稳定,基本能实现废水的稳定处理及达标排放。但在日常运行的过程中,由于个别工艺步骤、设备结构及布局等方面存在一定弊端,管路堵塞、排泥不畅、中水浑浊等现象时有发生,不仅增加了班组成员的工作强度,而且增加了设备维修及保养费用,更为重要的是严重影响了污水车间的稳定运行。

1 存在的现场与实施的对策

该企业污水车间存在的主要问题为:第一,石灰加药系统存在弊端:常常有石灰颗粒流入到管道中,使得管路堵塞。通常是10~20 min堵一次,疏通一次需1 h,严重影响了车间的正常生产运行。第二,消泡系统存在环境风险隐患:污水进入生化系统后,经过曝气产生大量的气泡,泡沫有时会溢出生化池,必须加入大量的消泡剂(十分钟加一次)或自来水进行消泡,有些消泡剂来不及降解进入二沉池,使得COD增高,存在最终外排废水COD超标的环境风险。第三,斜板沉降池存在技术缺陷,不能实现污泥的顺利沉淀和排泥,不仅堵塞进水管,而且部分污泥进入清水池影响中水回用。现有的斜板沉降池是由俩个上方下园锥体斜板沉淀池连体组成,采用同时进水、各自沉淀、同时出水的方法运行。此设备的混凝效果和运行操作控制极差,具体表现是;混凝物与水不能撤底分离,沉降物在池局部地方有严重的堵塞现象,在斜板清水区上方可以明显地看到白色堆积物,翻池现象严重,排泥和出水不畅。

为此,可实施的解决对策包括:第一,对石灰加药系统进行改造,确保管路畅通,保证正常生产。第二,在保证消泡的前提下,对消泡系统进行改造,有效减少消泡剂和自来水用量,同时确保二沉池出水指标稳定。第三,解决斜板沉降池污泥不能顺利沉淀和排泥的问题,保证进出水的畅通以及中水的正常回用。

2 工程改造的实施

2.1 石灰加药系统的改造

原石灰加药系统主要包括两个混合罐,其中一用一备。石灰液体从混合罐底部流入加药泵,由于混合罐中的石灰未得到充分的溶解,常常有石灰颗粒流入到管道中,使得管路堵塞。通常是10~20 min堵一次,疏通一次需1 h,严重影响了车间的正常生产运行。

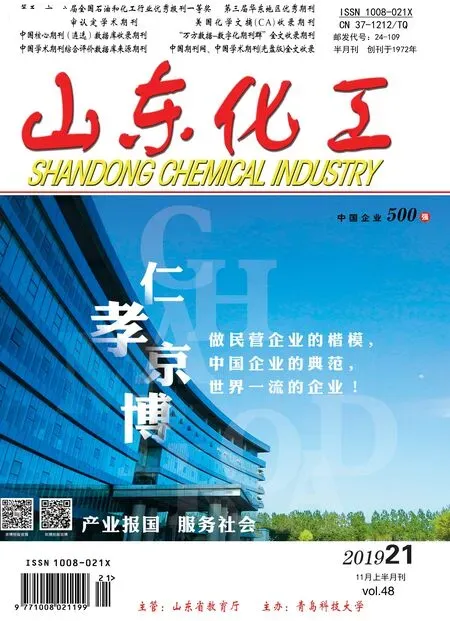

图1 石灰加药系统改造前后的工艺流程对比

为了解决此问题,通过查阅了石灰的物理及化学特性,基本弄清了石灰的溶解特性及溶解度,最终达成改造意向:将原有一用一备的两个混合罐同时使用,一个用于石灰的粗混(粗混罐),一个用于石灰的加入(加药罐),石灰溶液通过加药泵从加药罐打入后续工序。具体操作:石灰首先加入粗混罐,经粗混罐混溶后上层石灰溶液依靠溢流进入加药罐,再从加药罐底部依靠加药泵打入后续工序。同时,为确保微小的石灰颗粒堵塞管路,我们又在加药管路中增加了反冲洗管路,依靠泵体定期对管路进行加压反冲洗,反冲水进入粗混罐。

石灰加药系统改造前后的工艺流程图对比详见图1。

2.2 消泡系统的改造

由于废水中有大量的表面活性剂,有时会掺杂少量的杀菌剂,这些有机物在进入生化系统经过曝气后,产生大量的气泡,泡沫过多会溢出生化池。因此,生化池必须加入大量的消泡剂(10 min加一次)或自来水进行消泡。为了达到消泡的作用,有时消泡剂会适当过量,这些过量的消泡剂来不及降解即进入二沉池,使得COD增高,最终导致外排水COD浓度增加,存在外排废水COD超标的环境风险。

针对此问题屡次召开会议,集思广益,积极讨论解决办法,并时不时向工业节水实验室专家及技术人员进行请教。通过多次的沟通,终于找到了问题原因之所在,主要有以下:1)消泡剂使用量过大;2)消泡周期过短,消泡剂未完全达到消泡效果。

为解决此问题,经过反复试验及重复检测分析后,得出了结论:只要延长了消泡周期即可以解决此问题。但对于连续运转的污水车间来讲,延长生化周期就意味着部分废水需要进行收集后等待处理,显然没有完成污水处理任务,方案不可行。但是,可通过减少消泡剂用量,多加水,强化生化周期内的消泡效果。为此,自行设计了一套喷淋装置,用清水池的中水和泵经喷淋管路进行消泡,在加大喷淋量的同时减少消泡剂用量,成功解决了消泡系统存在的环境风险。

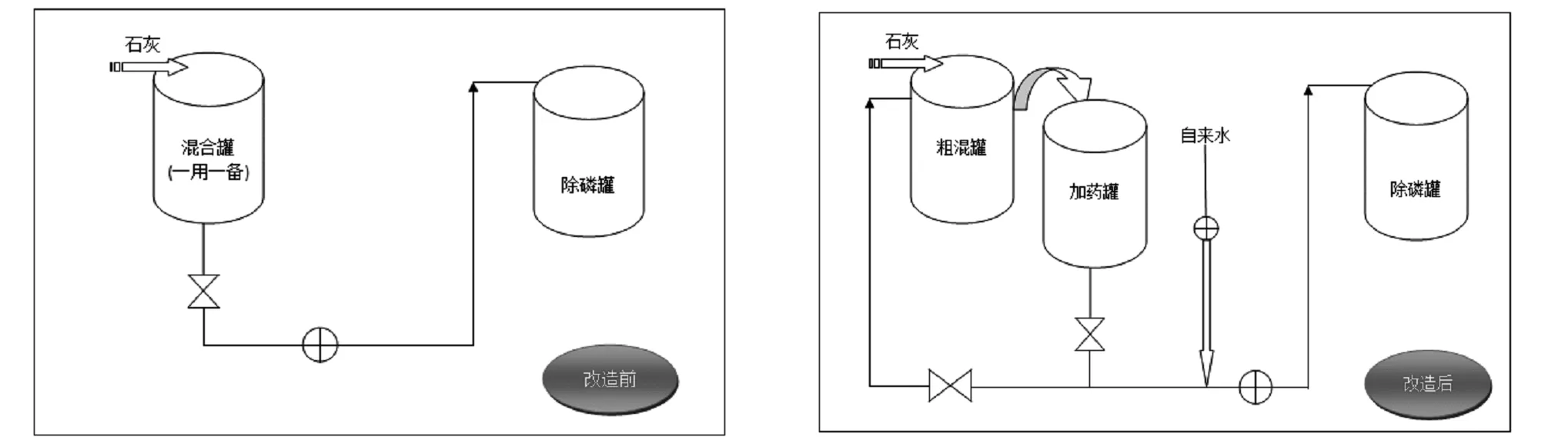

消泡系统改造前后的工艺流程图对比详见图2。

图2 消泡系统改造前后的工艺流程对比

2.3 斜板沉降池的改造

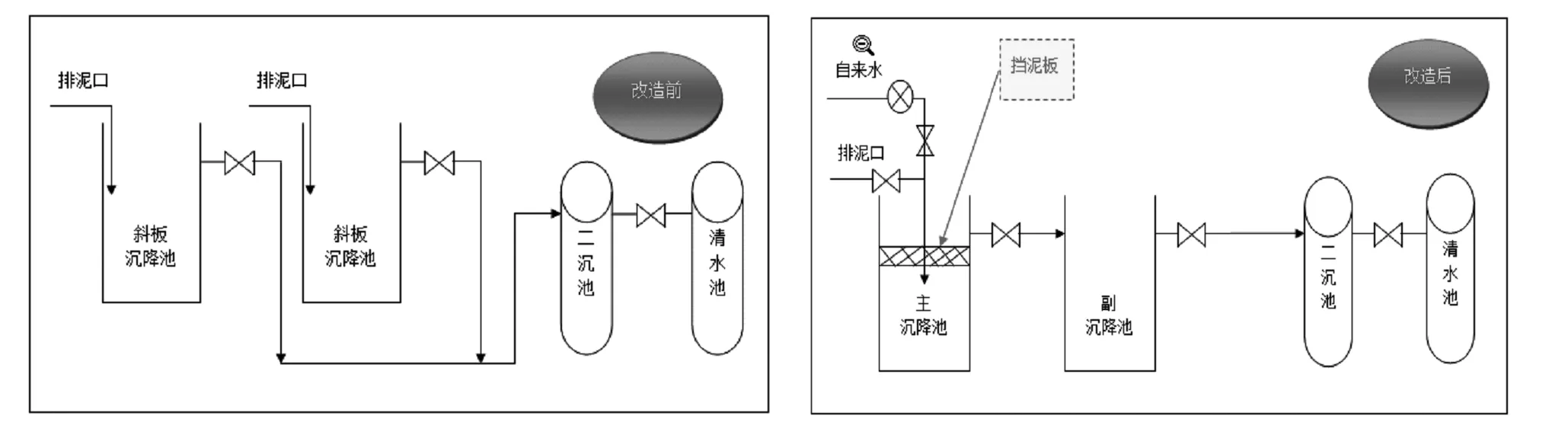

原有的斜板沉降池是由俩个上方下园锥体斜板沉淀池连体组成,采用同时进水、各自沉淀、同时出水的方法运行。此设备的混凝效果和运行操作控制极差,具体表现是;混凝物与水不能撤底分离,沉降物在池局部地方有严重的堵塞现象,在斜板清水区上方可以明显地看到白色堆积物,翻池现象严重,排泥和出水不畅。污水进入斜板沉降池的进水口(排泥口)均在沉降池的边角中,因沉降池中的污泥流动性不好,且沉降池的沉降效果不佳,部分污泥极易聚集在沉降池边角,很快就堵塞了边界的两个进水口(排泥口),导致无法进水(排泥),影响了除磷及排磷工序的正常运行。而且由于沉降池不能实现污泥的顺利沉淀和排泥,很多漂浮的污泥随着沉降池上清液进入清水池,从而影响了中水的回用。

针对此情况,班组成员在斜板沉降池上面“大做文章”,进行了各种尝试,最终“拨开云雾见青天”,具体改造方案如下为:现改为“一体式水力循环微涡流高效澄清池”。即一个以澄清为主另一个以沉淀为辅的整体结构。这样可以达到既不变动整体土建构造,又能达到改造之目的,将其中一个斜板沉降池作为主沉降池,另外一个斜板沉降池作为副沉降池,副沉降池的斜板放入主沉降池。在主沉降池中安装挡泥板,沉降后的水经挡泥板上方进入副沉降池,沉降池排水口安装在副沉降池中。除磷罐进入斜板沉降池的进水口(排泥口)由原来的两个合并为一个,在增加管径的同时将进水口由原来的边角位置改在主沉降池相对的中心位置。同时,在主沉降池的进水管路(排泥管路)中安装水管定期进行管道的冲洗,确保了排泥管道的畅通。

斜板沉降池改造前后的工艺流程图对比详见图3。

图3 斜板沉降池改造前后的工艺流程对比

3 改造效果分析

通过改造,累计投入改造费用8600元(含材料及加工费)。据初步估算,仅消泡系统改造这一项,每天可节省消泡剂6 kg、节水1.5 t,则全年可节省消泡剂近2 t,节水500 t,合计年节约费用近18万元,经济收益可观。同时,由于加药系统、消泡系统及沉淀系统的改造,大幅降低了生产劳动强度,同时保障了污水车间的安全、稳定运行。

4 结论

有效杜绝了车间内现存的管路堵塞、排泥不畅、中水浑浊等现象,对现有处理工艺进一步进行了优化、调整,确保了加药系统、生化系统、污泥沉淀系统及排泥系统的正常生产,真正做到了“工期短、费用少、效果好”。