多级萃取处理丙酮废水的模拟研究

2019-11-26李凯文

李 琳,施 兰,雷 兰,王 凤,李凯文,李 静,叶 昆

(1.六盘水师范学院 化学与材料工程学院,贵州 六盘水 553004;2.中国石油工程建设有限公司 华北分公司,河北 任丘 062550)

丙酮废水是一种常见的工业废水,多产生于甲基丙烯酸甲酯、衍生物双酚 A和喹啉衍生物等化工产品的制备中[1-2],反应结束后会产生大量的丙酮废水。丙酮价格逐年上涨,所以在废水处理时回收丙酮就变得至关重要,一方面有效的避免了水体的污染,另一方面可以提高经济效益。

目前国内外对于丙酮废水的处理方法有精馏法[3-4]、蒸馏法[5]和渗透汽化法[6]等。本文采用多级逆流萃取法对丙酮废水进行分离,因为萃取法一般情况在常温常压下操作,设备也相对简单。通过Aspen Plus 模拟萃取的工艺过程,并分析了萃取剂、萃取级数和萃取温度等对工艺过程的影响。

1 萃取剂的筛选

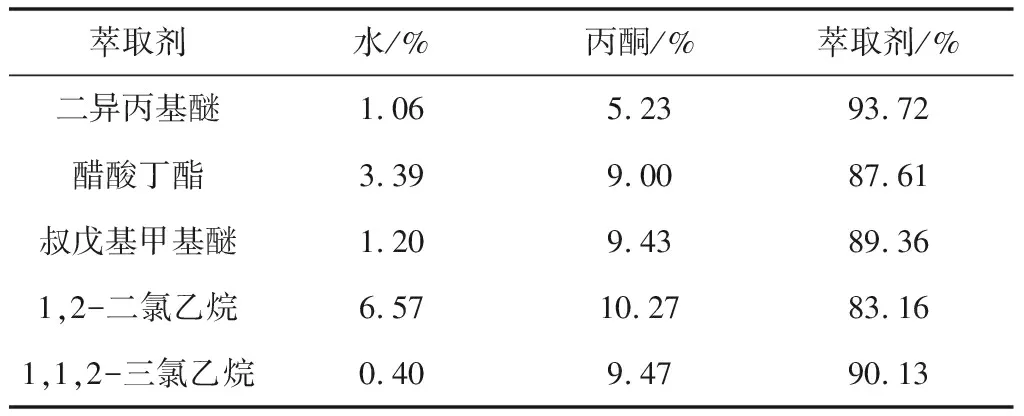

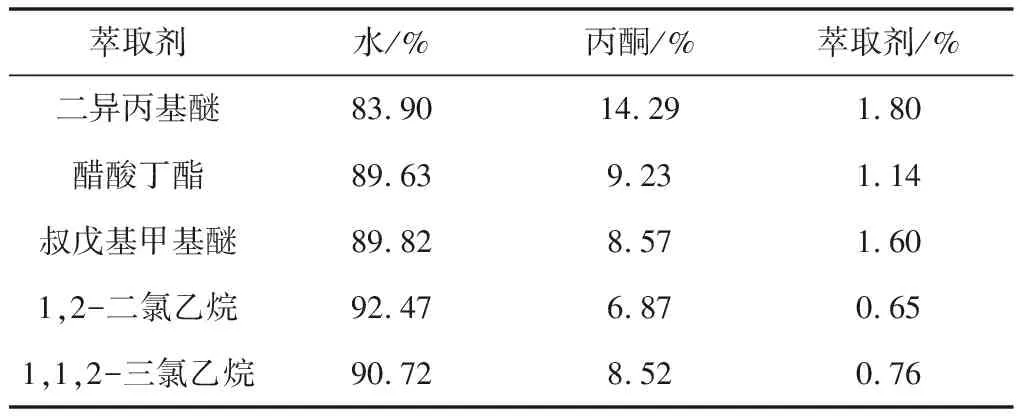

为了得到高效的萃取剂,首先利用单级萃取模拟,以丙酮常用萃取剂如二异丙基醚、醋酸丁酯、叔戊基甲基醚、1,2-二氯乙烷、1,1,2-三氯乙烷等为研究对象,通过比较萃取相和萃余相中丙酮、水和萃取剂的浓度,从而得到最优萃取剂,模拟结果如表1和表2所示。

表1 萃取相中各组分的质量分数

表2 萃余相中各组分的质量分数

从表1可以看出,1,2-二氯乙烷的萃取效率最高,其次是1,1,2-三氯乙烷,但是1,2-二氯乙烷做萃取剂时,对水的夹带量是最大的,远高于1,1,2-三氯乙烷。从表2中可以看出,萃余相中萃取剂夹带量最小的是1,2-二氯乙烷,其次是1,1,2-三氯乙烷,但是其差别并不显著。综合考虑,1,1,2-三氯乙烷为最合适的萃取剂。

2 模拟流程的搭建

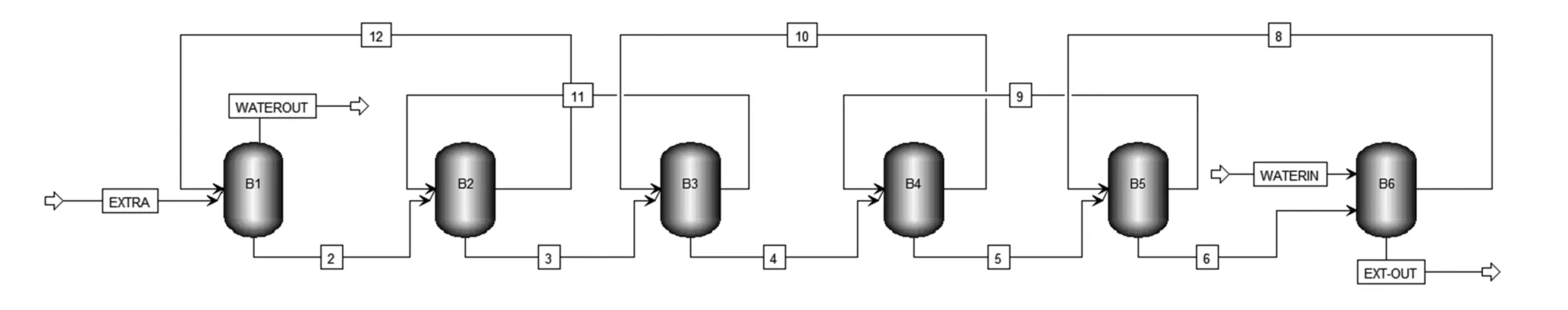

2.1 建立模拟流程图

在Aspen plus系统Separators模型下选择塔Decanter,搭建逆流六级萃取流程,如图1。

图1 六级逆流萃取流程

Fig.1 Six-stage countercurrent extraction process

2.2 设置初始参数

输入组分1,1,2-三氯乙烷、水、丙酮,选择热力学模型为NRTL方程。再设定初始数据,以1,1,2-三氯乙烷为萃取剂,萃取温度20℃,压力101.325 kPa,丙酮废水的处理量为30 m3/h,废水中含丙酮6000 mg/L,萃取剂流量16 m3/h。设置好初始参数后,点击运行,对6级逆流萃取丙酮水溶液进行模拟计算。

3 实验结果分析

3.1 萃取级数的影响

在初始温度和压力不变的条件下,对不同的萃取级数进行模拟计算,得到图2。

图2 萃取级数对萃余液中各组分的影响

从图2可以看出,随着级数的增加,萃余液中丙酮的含量是减小的,从二级的767.8 mg/L减小到六级的44.7 mg/L,萃余液夹带量也是呈减小趋势,但是改变量很小,为了达到废水的排放标准,采取六级萃取的工艺流程。

3.2 萃取剂用量的影响

图3 萃取剂用量对萃余液中各组分的含量的影响

在不同的萃取剂用量下,对萃余液进行分析。采用六级萃取工艺,得到萃取剂用量对萃余液中各组分的含量的影响,如图3。

从图3中可以看出,随着萃取剂1,1,2-三氯乙烷用量的增加,萃余液中丙酮的含量和夹带量都减小。当萃取剂1,1,2-三氯乙烷用量为16 m3/h时,丙酮含量减小的速度越来越小,最后趋于不变,夹带量减小的情况也是在萃取剂1,1,2-三氯乙烷用量为16 m3/h时出现拐点。所以,继续增加萃取剂的用量,也无法再有效的提高废水的处理效果,还会增加操作费用。综上所述,萃取剂1,1,2-三氯乙烷的最佳用量为16 m3/h。

3.3 萃取温度的影响

在不同的萃取温度下,对萃余液中各组分的含量进行分析。XA表示萃余液中的丙酮的含量,XB表示萃余液中的夹带量。萃取温度取10~50℃,对萃余液中各组分进行计算,得到表3。

表3 不同萃取温度的影响

从表3可以看出,随着温度的增加,XA逐渐增大,XB先减小后增加,在25℃达到最小值。说明低温是有利于萃取操作的,因为对于部分互溶的三相体系,当温度降低时,两相区会相应扩大。常温20℃时XA的含量为45 mg/L,10℃时为42 mg/L,减小优势不明显,考虑到节能,最适合的操作温度为常温。

4 结论

(1)利用模拟软件AspenPlus建立单级萃取流程,对常用萃取剂进行模拟计算,得到最合适的萃取剂是1,1,2-三氯乙烷。

(2)热力学模型选择NRTL方程,应用灵敏度分析了萃取级数、萃取剂用量和萃取温度对丙酮废水的萃取影响。得到最合适的萃取条件是萃取级数为六级、萃取剂用量为16 m3/h、萃取温度为常温,萃余液中丙酮的含量由初始的6000 mg/L 下降到45 mg/L。