含平行裂隙节理岩体的破坏规律研究

2019-11-26李玉成孙浩程杨定韬孟祥瑞

李玉成,孙浩程,房 媛,杨定韬,孟祥瑞

(上海理工大学, 上海 200093)

1 研究背景

随着我国中西部地区高速铁路、公路、南水北调等基础设施建设,施工通常要穿越很多岩体、岩坡,而岩体的强度和稳定性往往是由岩体最薄弱的节理、裂隙等所决定。因此,研究含裂隙岩体的性质十分重要。目前,国内外学者在岩体裂隙方面做了大量的研究。李银平等[1]通过在大理岩真实岩块中预制裂纹,研究其在压剪应力场中的裂纹扩展及裂纹搭接规律。杨圣奇等[2]对断续预制裂隙大理岩进行单轴压缩试验,分析裂隙参数(岩桥倾角、裂隙间距、裂隙长度、裂隙数目与裂隙倾角)几何分布对大理岩变形破坏特征的影响规律。Yang Shengqi[3]通过在红砂岩岩块中预制共面双裂隙,研究在单轴压缩作用下强度和变形特性规律,并对共面裂隙的裂隙聚结规律进行了研究。由于预制岩石裂隙采样难,成本高,离散性大,很多学者采用相似材料替代岩石,来研究裂隙岩体的性质。Bobet等[4-5]采用石膏试件进行双轴加载试验,研究加载条件和预制裂隙的赋存方式对次生裂纹的最终贯通方式的影响。张波等[6-7]用水泥砂浆材料制作含交叉裂隙试件,对其进行应力分析,研究在单轴压缩下的破坏机制。Lee等[8]分别以有机玻璃、石膏和花岗岩石等材料制作含雁形双裂隙试样,并进行了单轴压缩试验,研究裂纹起裂和岩桥贯通的破坏模式。除室内试验外,有限元和离散元方法也被大量应用于探究岩石的力学特性及破坏贯通机理。徐金明等[9]定量地研究了平行黏结模型中细观参数的选取方法,并模拟了石灰岩的力学性质。蒋明镜等[10]采用离散元胶结模型模拟了含不同倾角的双裂隙岩石试样在单轴压缩下裂纹的扩展规律,揭示了裂纹演化的宏微观机理。陈卫忠等[11]用相似材料模型试验和数值计算方法研究了闭合裂纹在单轴、双轴荷载作用下,裂纹的起裂、扩展和贯通的机理。唐谦等[12]也在数值模拟方面做了相关研究。

总结得到以下结论:(1)模拟材料试样可以达到模拟岩石的要求,在岩体裂隙研究领域得到了广泛的应用;(2)目前,很多学者对单裂隙、双裂隙和多裂隙岩体进行了大量的研究,但对位于沿试样中心分布的平行双裂隙研究较少;(3)岩体裂隙性质的研究大多以室内试验研究为主,将试验与数值模拟结合起来分析的较少,且大多和PFC2D结合,与PFC3D结合较少。由于模拟材料是均质的,PFC3D在模型效果、破坏模式等方面更具有优势,更便于分析破坏规律。

综合以上因素,本文使用模拟材料制作含不同倾角的平行双裂隙试样,以单轴压缩试验和三点弯曲试验为手段,并结合颗粒流PFC3D模型,对含不同倾角的平行裂隙岩体的力学特性、破坏模式等进行了研究。

2 试验研究方案

2.1 相似理论

根据相似理论[13],相似模型与原型具有类似的结构和破坏特征,还要求模型的初始条件、物理常数、几何特征、力学性质都必须与原型相似。通常使用以下相似参数来衡量它们之间的相似性。

Cσ=CγCl

Cμ=Cε=Cf=1

Cσ=CE=Cc=CRt=CRc

Cδ=Cl

(1)

式中:Cσ、Cε、Cγ、Cl、Cμ、Cf、CE、Cc、CRt、CRc、Cδ分别为相似模型的应力、应变、密度、几何、泊松比、摩擦强度、弹性模量、黏聚力、单轴抗压强度、抗拉强度及变形的相似常数。

2.2 预制裂隙设计

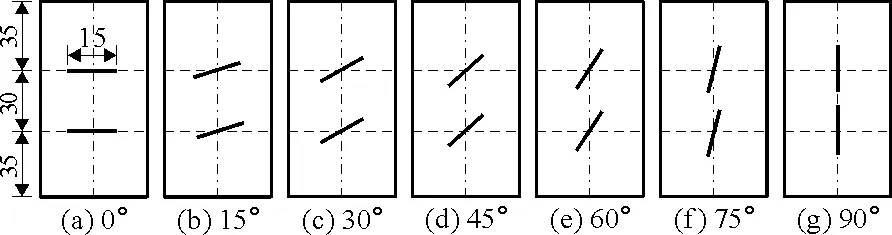

试样的制作参考《GB50266-2013工程岩体试验方法标准》。试样的标准尺寸为:φ50 mm×100 mm,选用φ=50 mm的PVC管材模具,采用厚度为0.8 mm、宽度为15 mm的高强钢片制作双裂隙。试样的预制裂隙倾角分别取0°、15°、30°、45°、60°、75°、90°,具体尺寸见图1。

图1 预制双裂隙试样示意图(单位:mm)

岩桥倾角是研究岩体裂隙性质的重要指标。取预制裂隙近端连线与水平面所成夹角为岩桥倾角(取锐角)。不同倾角的平行裂隙具有不同的岩桥倾角,经计算见表1。

表1 不同倾角裂隙相应的岩桥倾角 (°)

2.3 试样制作

模拟白砂岩中所用砂浆材料的配合比参考文献[14]并对其进行改良,即减少砂子和水的用量对其进行调整,调整后所用配合比水泥∶砂∶水∶硅粉∶减水剂=20∶14∶2.1∶5.6∶0.2。在钢片和模具内表面均匀涂抹凡士林,然后向模具缓慢均匀地浇筑水泥砂浆,然后在振动台上振捣约1 min,至砂浆顶部无气泡冒出。在砂浆初凝前拔出预埋钢片,24 h后脱模放入20℃的养护池中养护28 d。

养护完毕后采用弹模仪对试块进行筛选,将合格的试块进行力学试验,测试其相关的物理力学参数,所得模拟材料的相关参数与白砂岩原样参数的对比见表2。

2.4 材料对比验证

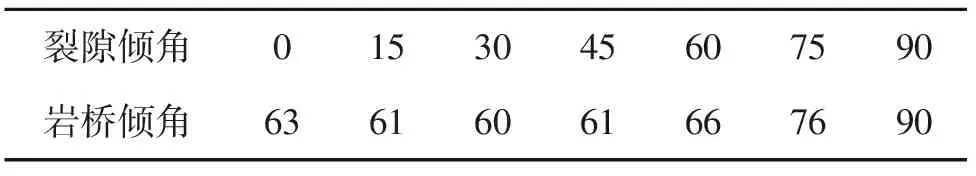

根据公式(1)及表2中模拟材料和白砂岩的物理力学性质数据,求得模拟材料与白砂岩的相似系数,见表3。由表3可以看出,白砂岩和模拟材料的相似系数值相近,基本满足相似理论关系,推定模拟材料试样和白砂岩相似。

表2 模拟材料与白砂岩的物理力学参数对比

表3 模拟材料与白砂岩的物理力学参数相似系数

2.5 单轴压缩实验

单轴压缩试验采用西安力创材料检测技术有限公司生产的微机控制刚性伺服三轴压力试验机,其最大荷载为2 000 kN,轴向负荷精度为±1%,可实现数据的实时采集。本实验中采用应力控制加载方式,加载速率为10 kN/min。

3 离散元分析

PFC3D是用一定的规则将球体颗粒约束成一个整体来模拟试样,通过圆球颗粒介质的运动及其相互作用来模拟颗粒材料的力学特性。

3.1 模型的构建

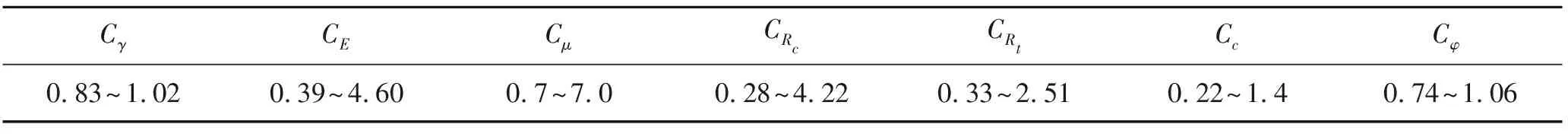

接触模型采用平行粘结模型。本文在PFC中生成φ50 mm×100 mm的岩样模型,颗粒最小半径为1 mm,最大半径为1.66 mm,共产生12 723个不同尺度的原型颗粒,产生52 460个接触,PFC3D岩样模型见图2。

图2 PFC3D岩样模型

3.2 细观参数的标定及加载

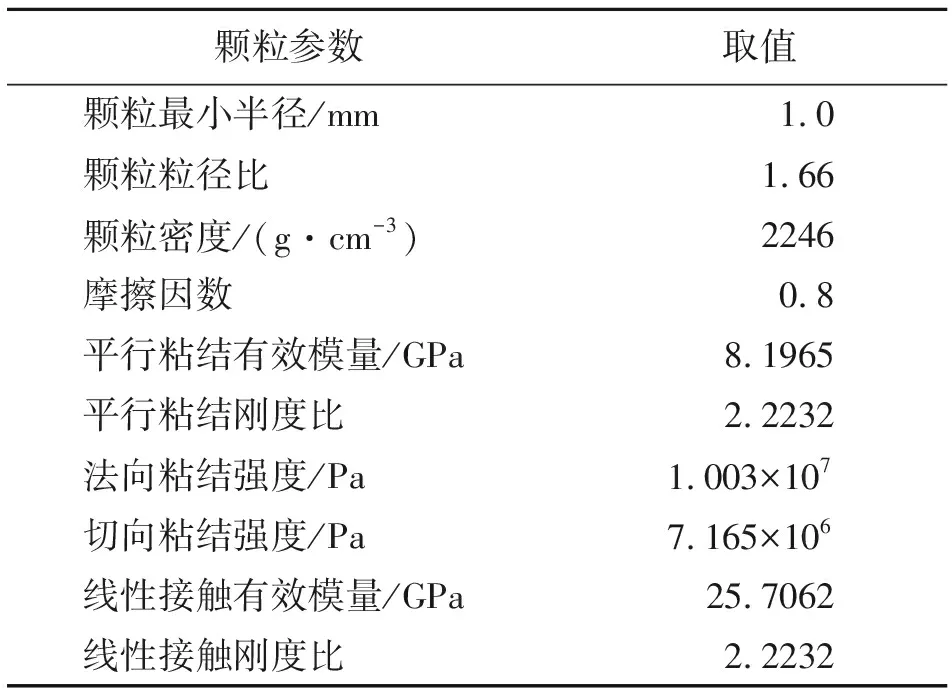

细观参数标定是按照一定的规律将宏观尺度的力学参数离散化建立微观尺度的力学概念。基于模拟材料室内试验数据,根据文献[16-18] 的标定方法,经反复调试得到一组颗粒流模拟细观参数,如表4所示。

表4 离散元模拟的岩样的细观参数取值

在PFC3D试验模型构建完之后,通过FISH语言编程激活伺服加载机制来进行离散元模型加载,加载速率为0.01 m/min。

同时,在试验加载过程中通过“HISTORY”命令监测各种变量,包括应力-应变、裂缝数目-应变等,将数据存储在PFC3D软件的内存地址池中,便于随时调用。

4 试验结果及分析

4.1 应力-应变曲线分析

不同倾角双裂隙试样的应力应变曲线如图3所示。在加载过程中,以0°裂隙图为例(图3(b)),将白砂岩单轴压缩下应力-应变曲线分为以下几个阶段。

第1阶段:压密阶段。试块内部微孔隙和细小的缺陷在外力作用下压实闭合,从而在应力-应变曲线上呈现明显的压密过程,模拟材料的压密阶段比原岩长。

第2阶段: 线弹性阶段。随着荷载的增加,其变形基本服从胡克定律,按线性增长。该阶段会伴随少量表观微裂隙出现,尤其在预制裂缝尖端。

第3阶段:变形破坏阶段。随着荷载的加大,微裂纹数目急剧增加,宏观裂纹也开始出现。当应变超过0.02时,出现“双峰”现象,这与肖桃李等[19]研究裂隙试样全应力-应变曲线呈现多峰值特点相似。主要原因是临近峰值应力时,试样并非都是沿裂隙位置同时破坏,而是会出现错位效应,使得破坏过程分两阶段出现,从而在应力-应变曲线上表现为“双峰”。而对照组内部无预制裂隙,因此不会出现类似现象。

第4阶段: 破坏后阶段。应力超过峰值后,试块应变急剧增大,强度和弹性模量骤降,宏观贯通裂纹出现,表现出显著的脆性破坏行为。

4.2 抗压强度与裂隙倾角的关系

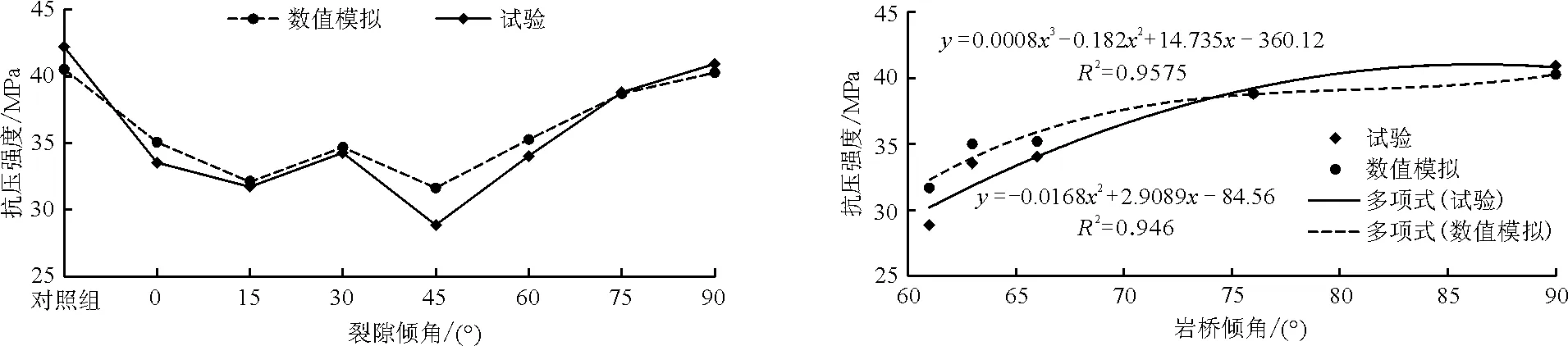

经计算,各倾角裂隙数值模拟结果与试验结果对比平均误差为12.03%,考虑到试样的离散性及计算模型的理想化,结果基本满足要求。在含裂隙的试样中,误差最小的为含90°裂隙试样,误差最大的为含45°裂隙试样。

对数值模拟和试验抗压强度对比图(见图4)的试验数据进行分析,发现试验组含45°裂隙试样抗压强度最低,相比对照组强度降低了31.6%;含90°裂隙试样抗压强度最高,相比对照组降低了3.1%。当试样预制裂隙的角度大于45°后,试样的抗压强度随着预制裂隙倾角的增大而增大。数值模拟也呈现相似规律,说明裂隙倾角对试样抗压强度有很大的影响。

图3 不同倾角双裂隙试样的应力-应变曲线

图4各试样组数值模拟与试验抗压强度对比图 图5抗压强度与岩桥倾角的关系

研究结果表明:试样的预制裂隙倾角从0°到45°抗压强度变化规律不明显,但均小于含60°预制裂隙试样。含45°试样的抗压值强度达到最低,说明含45°裂隙对岩石试块单轴抗压强度最不利。当试样预制裂隙倾角大于45°后,抗压强度与预制裂隙倾角呈现正相关的关系。

4.3 抗压强度与岩桥倾角的关系

岩桥是一个反映岩体裂隙性质的重要特征,抗压强度与岩桥倾角的关系见图5。由图5可知,当岩桥倾角较大时(≥60°),试验和数值模拟结果的趋势保持一致,岩桥倾角与抗压强度呈正相关关系。

4.4 破坏模式分析

4.4.1 裂纹起裂演化规律 不同角度预制裂纹试样在加载过程中的裂纹形态见图6。由图6可知,在试样加载过程中,不同预制裂隙倾角试块的萌生表面裂纹的位置不同,但起裂区域均集中在预制裂隙顶端及两预制裂隙间,且裂纹大多始于预制裂隙顶端。

从裂纹扩展规律来看,萌生的裂纹从两端点均在预制裂隙中间,向一端点位于裂隙中间另一端点位于裂隙顶端,到两端点均位于预制裂隙顶端转变。同时,岩桥倾角也有相似规律,在岩桥倾角值较大时(≥66°),裂纹起裂区域固定,均在两预制裂隙中间,起裂点均为预制裂隙近端点,裂纹沿着预制裂隙的方向延伸,最终试样发生破坏。

图6 不同预制裂隙倾角试样在加载过程中的裂纹形态

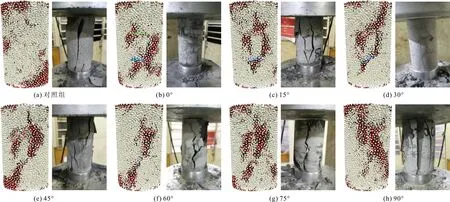

4.4.2 DEM模拟与室内试验试样破坏形态对比分析 由试样破坏后破坏形态的DEM模拟与试验结果对比(图7)可知,DEM模拟效果与试验结果较为吻合。对照组试样随机出现了柱状破裂破坏和锥形破坏;0°裂隙的破坏模式比较固定,一般出现“中间工字型+外部劈裂状”贯通破坏;15°裂隙试样出现“内环+外部锥形状”破坏;30°和45°裂隙试样均出现“内环+外部剪切状”破坏;60°和75°裂隙试样大多沿着预制裂隙方向,发生剪切破坏;90°裂隙试样大多沿着预制裂隙方向,发生柱状劈裂破坏。

图7 DEM模拟与室内试验试样破坏形态对比

经过对试验图片的汇总和对比分析得到以下规律:对于含平行双裂隙试样,试样的抗压破坏模式与其内部裂隙的角度密切相关。当试样的裂隙角度较小时,试样会发生内环状破坏;当试样的裂隙角度较大时,试样大多会发生沿着预制裂隙方向的剪切破坏;当试样的裂隙角度为90°时,试样大多会发生劈裂破坏。

5 结 论

本文利用岩石三轴压力机对含平行双裂隙的类岩石试样进行单轴压缩试验,研究裂隙倾角及岩桥倾角对试样单轴抗压强度及破坏模式的影响,同时运用颗粒流PFC3D模型进行验证。通过试验和数值模拟结果的对比分析,得到的主要结论如下:

(1)在单轴压缩下白砂岩应力-应变曲线的变形破坏阶段,当应变达到0.02后且应力达到抗压强度前,应力-应变曲线出现“双峰”现象。

(2)抗压强度随预制裂隙倾角的增大呈非线性变化。当预制裂隙角度较小时(≤45°),抗压强度的变化规律不明显;含45°裂隙试样的抗压强度最小;当预制裂隙倾角较大时(≥45°),抗压强度与预制裂隙倾角呈正相关的关系。

(3)岩桥倾角较大时(≥60°),试验和数值模拟结果的趋势保持一致,岩桥倾角与抗压强度呈正相关关系。

(4)裂纹起裂区域均位于两预制裂隙中间区域。随着裂隙倾角的增大,萌生的裂纹从两端点均在预制裂隙中间,向一端点位于裂隙中间另一端点位于裂隙顶端,到两端点均位于预制裂隙顶端转变。

(5)当试样的裂隙角度较小时,试样会发生内环状破坏;当试样的裂隙角度较大时,试样大多会发生沿着预制裂隙方向的发生剪切破坏;当试样的裂隙角度为90°时,试样大多会发生劈裂破坏。