三代核电反应堆压力容器制造技术研究

2019-11-26

(上海电气核电设备有限公司,上海 201306)

上海电气核电设备有限公司(简称“上核”)以过去压力容器的制造经验积累为基础,以先进制造装备和检验设施为依托,通过开展关键制造技术课题的研究,开发出一套具有自主知识产权的三代核电反应堆压力容器制造技术。

1 技术特征

1.1 产品结构

反应堆压力容器是核电站核岛中的心脏设备,它主要用来盛装反应堆堆芯,使高温高压的冷却剂保持在一个密封的壳体内,同时起辐射屏蔽作用。反应堆压力容器在安全等级上属于Ⅰ级设备,须具备极高的可靠性和安全性,以保证其在各种工况条件下均能保持安全可靠运行,不致发生容器破坏或放射性冷却剂外泄的事故。

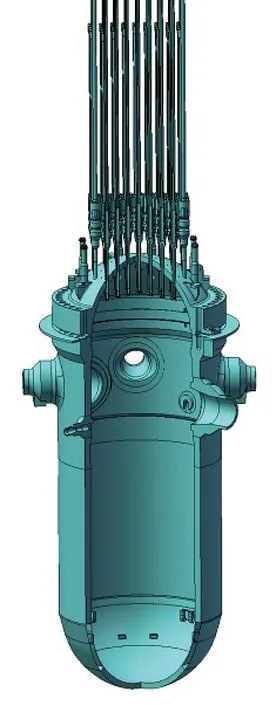

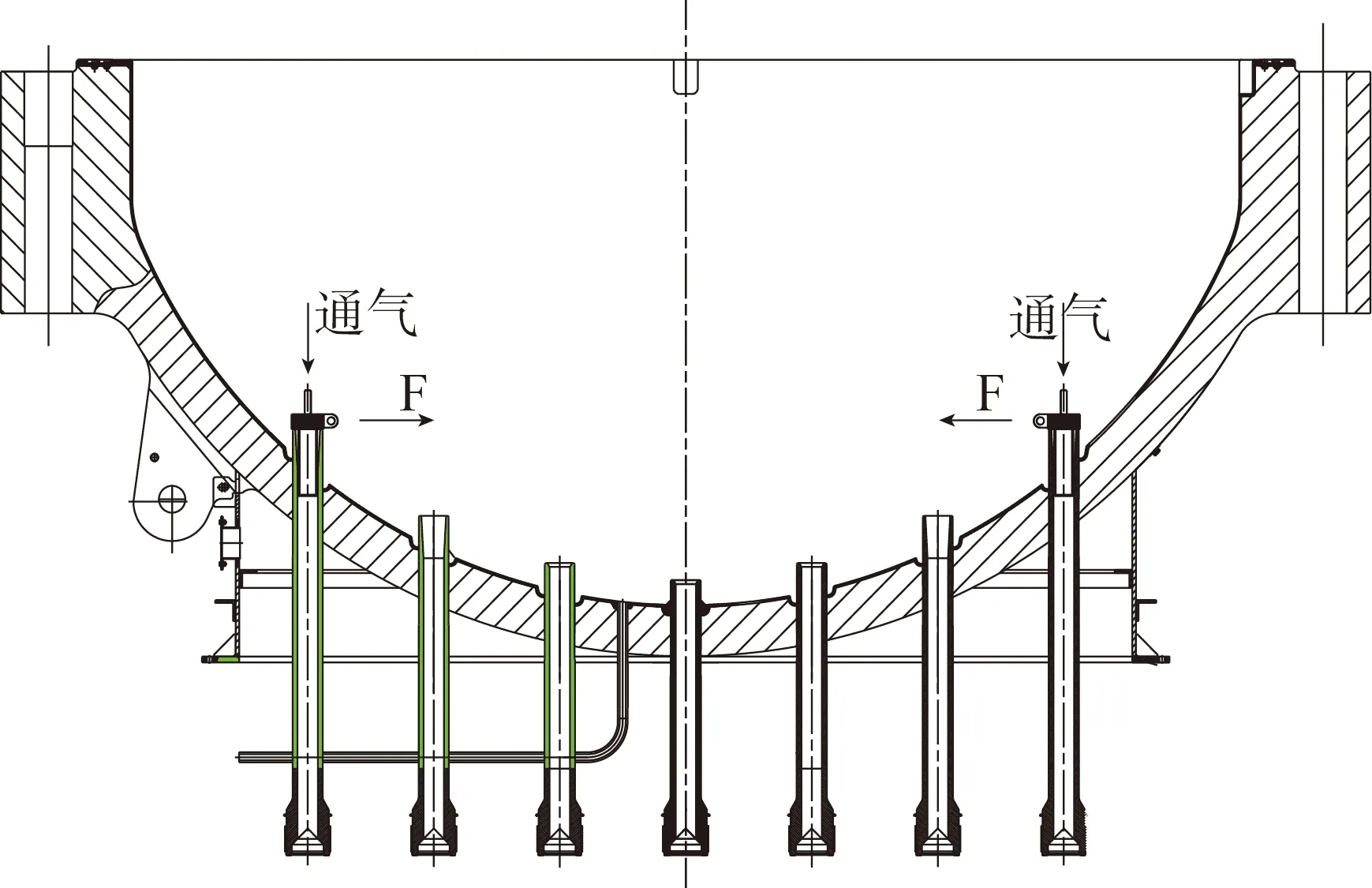

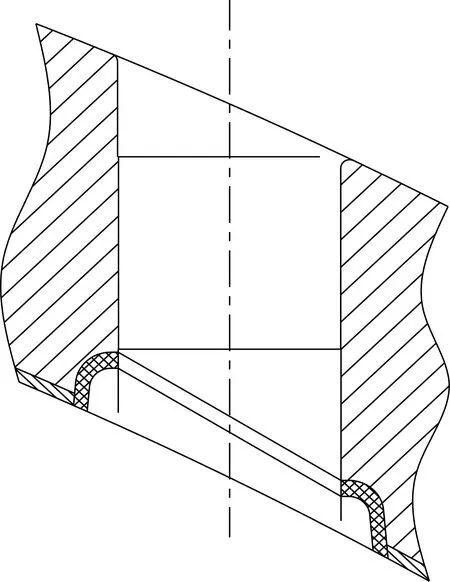

三代核电反应堆压力容器为一立式圆筒形容器,分上、下两个组件,即顶盖组件和容器组件。这两个组件采用两道金属“O”型密封圈或弹簧密封环,和45套主螺栓紧固件连接。为确保压力容器的可靠性,设备的承压部件均采用综合性能优良,且无纵焊缝的锻件材料,所有承压主焊缝全部采用全焊透的焊缝结构。压力容器结构见示意图1。

图1 RPV示意图Fig.1 Schematic of RPV

顶盖组件的球顶和法兰是一个整体锻件,因此又被称为一体化顶盖。另外,在顶盖的球顶上分布有更多的接管,包括69根CRDM管座,8个堆测接管结构,1根排气管及9只支承凸台、3只带吊耳支承。顶盖内壁及法兰面全表面堆焊奥氏体不锈钢耐蚀层。

容器组件主要由上筒体、下筒体、过渡段和下封头组成。最大外径φ4 775.2 mm,最厚处壁厚达到482.6 mm,上筒体的上端面是与顶盖法兰的密封配合面,顶盖与上筒体之间采用两道“O”型密封环进行密封,在密封环安装位置附近装焊有两根检漏管,用于监测密封情况。在上筒体法兰外圆装焊有换料密封支撑及两块导向螺柱支承块。在上筒体的中部,焊有8只接管,包括2只出口接管、4只进口接管、2只安注接管,所有接管端面焊有安全端,形成异种钢接头焊接。容器组件的过渡段上焊有4对堆芯支承块,并需用镍基堆焊8只流量裙板支撑。

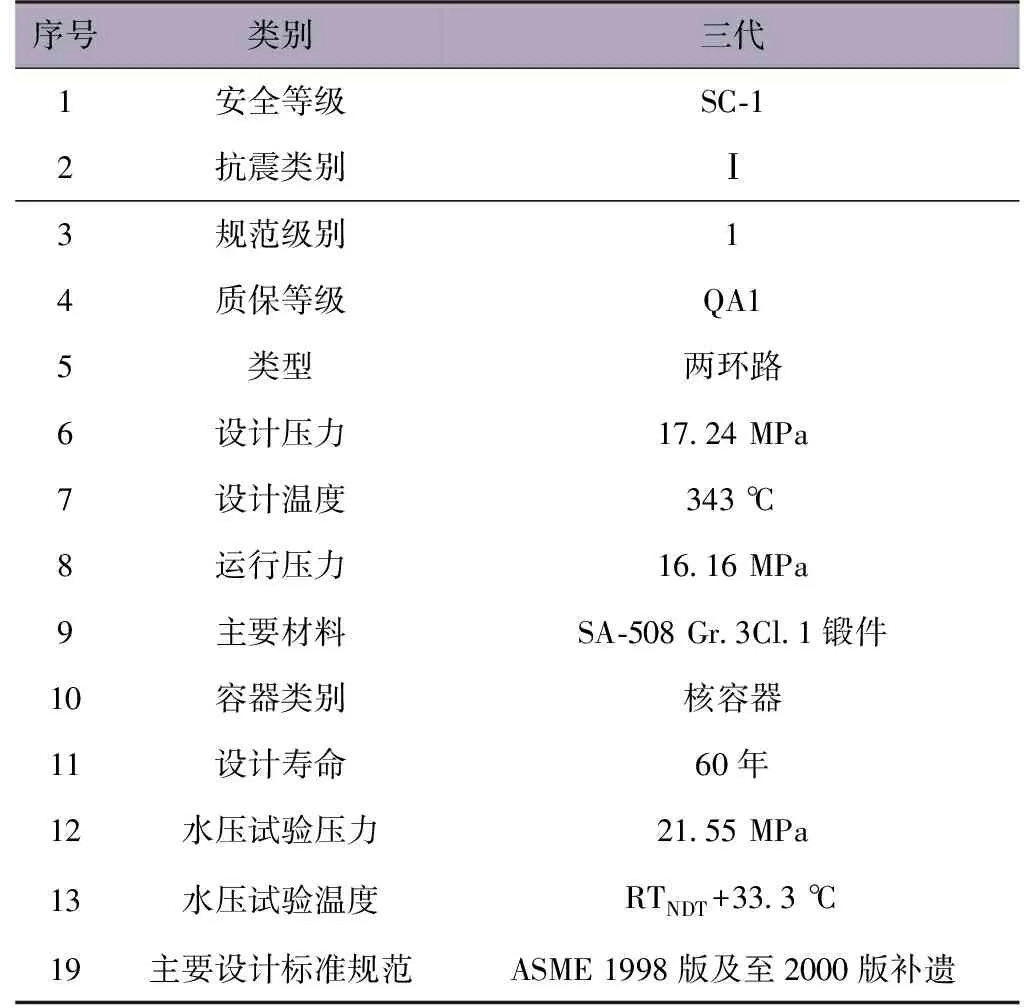

1.2 技术参数

三代核电反应堆压力容器在主要技术特征上与以往反应堆压力容器有较大差异,这使得三代压力容器在制造技术难度上有较大提高,过去的制造技术已无法直接适用与三代压力容器的制造。

表1 三代核电反应堆压力容器主要技术特征

2 关键技术及解决措施

三代核电反应堆压力容器具有尺寸大、吨位重、加工尺寸精度要求高、焊接质量考核严的技术特征。通过该压力容器的研制,上核全面掌握了适合于三代核电反应堆压力容器的关键制造技术,包括热处理、焊接、装配、机加工、检验技术等方面。

2.1 关键焊接及热处理技术

2.1.1 马鞍形焊缝焊接技术

RPV进出口接管及安注接管与筒体组件通过马鞍形焊缝连接。该焊缝空间形状为马鞍形,焊缝深度大、焊接难度高,焊后易引起筒体变形,对筒体尺寸控制也提出了很高的要求。上核为此设计了Ⅰ型坡口,工艺上采用移动式马鞍形自动埋弧焊机在筒体内壁施焊,焊接方式为窄坡口直流埋弧自动焊,焊丝直径φ4.0 mm。焊接时对马鞍落差部分首先分段焊平,再连续回转平焊。根据此类焊缝应力复杂的特点,焊缝内侧焊接完毕并后,保持预热温度,焊缝外侧再打磨移除衬板并清根,之后补焊加强高,然后立即进炉进行中间热处理。完毕后,为降低焊缝对筒体的变形影响,工艺上采取每对称的两个接管先开孔再实施焊接,再两接管开孔两接管焊接的工序。

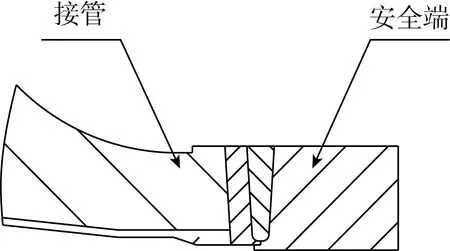

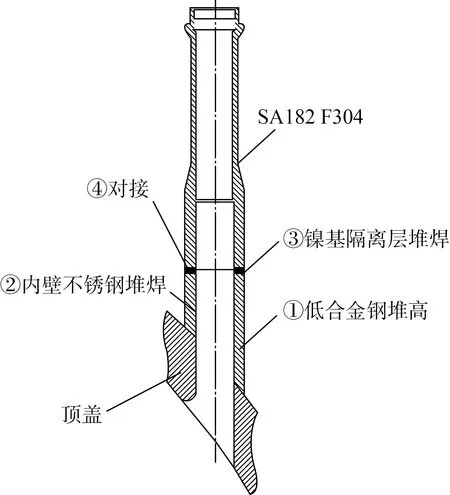

2.1.2 接管安全端焊接技术

接管端镍基合金隔离层堆焊采用自动脉冲氩弧(热丝TIG)堆焊工艺,堆焊位置平焊。对接焊采用窄坡口脉冲自动氩弧焊工艺,焊接位置全位置焊。焊接材料采用ERNiCrFe-7A(52M)焊丝,堆焊用焊丝直径φ1.2 mm,对接用焊丝直径φ0.9 mm。

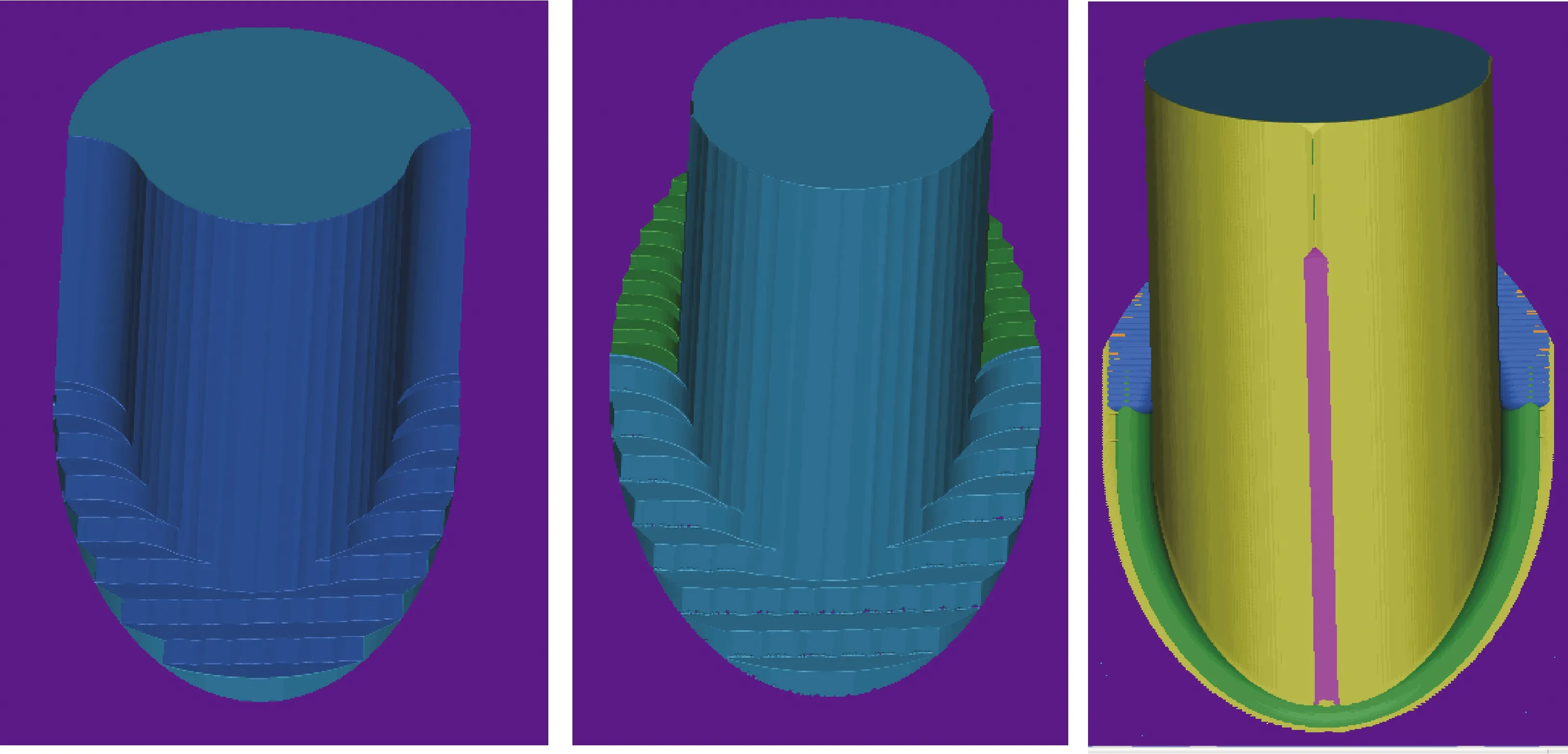

上核在三代核电项目上首次对安全端焊缝采用窄间隙全位置自动焊焊接技术,容器组件垂直放置,采用六台焊机,同步实施焊接。通过从控制氩气保护,焊接参数的调整等,良好地保证了焊缝质量。接头形式见图2。

图2 接管安全端接头Fig.2 The safety end joint of connection tube

2.1.3 CRDM管座、排气管J型接头焊接技术

压力容器顶盖与CRDM管座及排气管采取J型接头焊接,该接头空间形状非全对称结构,结构如图4。各CRDM管座空间位置高度不一致,使焊接操作和焊接变形控制难度大大提高,因此J型接头的焊接是压力容器制造过程中的难点,主要表现在镍基焊接易产生焊接热裂纹,镍基液态金属流动性差,熔深浅等特点,对焊接操作提出了较高的难度。该接头焊接位置较为复杂,实际焊接时包括平焊、横焊、上坡焊、立向上焊等,焊接过程应力分布不均,容易变形,且与CRDM管焊接时容易咬边,焊缝表面质量要求非常高。

图3 顶盖J型接头Fig.3 J-shaped joint of top cover

焊接工艺上首先在坡口边缘堆焊隔离层,堆焊工艺采用手工电弧焊,并根据J型接头坡口的大小、形状及位置,对接时可选用手工电弧焊进行焊接。焊接材料为ENiCrFe-7焊条,每一层焊道表面需进行打磨或刷理,以去除焊渣或氧化层,并进行分层PT检查。

上核通过实验摸索并创新出一套合理适用的J型接头焊接工艺措施,以获得较好的接头质量并较好的控制焊接变形:

1)焊接材料规格的选用:在靠近CRDM处选用小规格焊条;

2)选择合理的焊接方向和焊接程序,从而实现应力对称;

3)专门设计了焊接防变形工装,并在管座内通压缩空气,加快焊缝冷却速度,控制层间温度,以进一步减少变形;

4)在焊接过程中,测量通棒随时检测管座变形情况。

2.1.4 堆测接管焊接技术

压力容器顶盖封头外边缘设计有8只堆测接管,接管轴线和顶盖轴线(即压力容器轴线)平行,位于顶盖边缘。堆测接管底座为顶盖外球面上低合金结构性堆高结构,然后钻孔贯穿顶盖壁厚,管内壁堆焊,端面堆焊镍基隔离层,然后与不锈钢安全端对接焊。主要工艺难点及应对措施如下:

1)低合金结构性堆高焊接量较大,容易引起顶盖支承凸台。对此,上核合理安排顶盖相关制造过程先后次序,先进行堆测接管结构性堆高并进行中间热处理消除焊接内应力,然后再焊接支承凸台,从而避免了结构性堆高的变形影响。

2)低合金管座位于顶盖外球面边缘,高度较大,机加工非常困难。对此,上核根据堆测接管复杂结构,合理选择加工设备及刀具、编制数控加工程序,用三维软件对加工过程进行模拟,并通过机加工试验进行验证,摸索出一套行之有效的加工方法。

3)接管安全端长度超过800 mm,上端内孔最终位置度(φ1.12 mm)要求较高,由于接管安全端焊接为全焊透对接焊,焊接变形难以控制。同时由于结构限制,接管安全端焊后上端内孔无法再行机加工。因此,上端内孔最终位置度要求必须通过控制焊接变形来保证。对此,上核设计了插入式焊缝坡口保证接管装配精度,并通过大量的对接试验摸索出接管对接变形控制及过程中变形校正的方法。

图4 堆测接管焊接Fig.4 Welding of the connecting pipe for the reactor test

3.1.5 行程套管Ω焊缝焊接技术

顶盖上共有69根CRDM管,在与行程套管采用螺纹连接后还要采用Ω密封焊接,所有材料均为不锈钢,对接处材料壁厚的范围为2.29~2.41 mm。此类薄壁全焊透结构为上核首次施焊,在前期大量调研的基础上,采用专门定制的Ω密封焊机进行焊接,由于相邻管座间的距离较小,根据结构的特点采取逐排焊接的方式,即装焊一排并经水压试验及检查合格后再进行下一排的焊接。在进行了大量的模拟件焊接的基础上,上核积累了数据并进行了工艺优化和控制,在产品焊接过程中采用以下措施以保证焊接质量:

1)保证Ω密封焊缝的坡口间隙;

2)根据不同的壁厚及间隙,严格控制焊接过程中焊接参数;

3)背面采用专用气保护工装。

图6 行程套管Ω焊缝焊接Fig.6 Omega welding for the stroke casing

2.2 关键装配技术

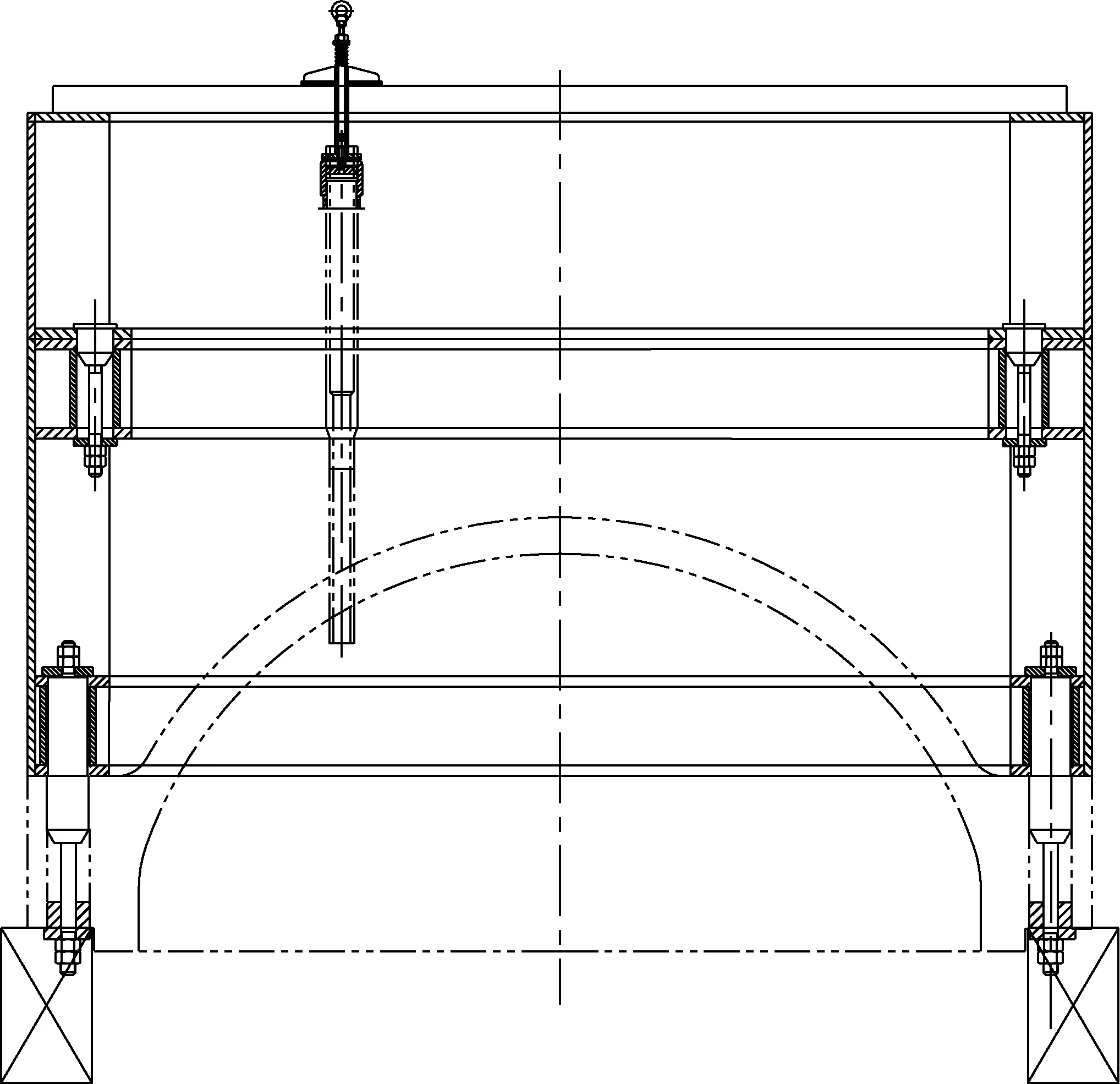

2.2.1 行程套管安装与水压试验

按照以往压力容器制造惯例,压力容器由制造厂发运至核电站现场后,在现场进行行程套管安装、焊接及水压试验。而三代核电依托项目供货合同要求,行程套管安装、焊接及水压试验等内容在制造厂内完成。

行程套管长度超过6 200 mm,直径最小处不足φ100 mm,重量约260 kg。起吊、翻身、安装、水压试验密封、Ω焊缝焊接背保护、水压试验密封形式及水压试验后内部干燥过程非常复杂,对整个制造工艺流程进行系统性考虑后,主要工艺要点如下:

1)顶盖上行程套管共有69根,为方便装配、焊接以及可能的返修补焊,将69根行程套管由内向外逐排安装、焊接及水压试验等,合格后再进行下一排的安装;

2)设计专用翻身工装,防止行程套管翻身过程产生弯曲变形;

3)设计了一体化的行程套管装配、焊接平台;

4)行程套管安装时,配合使用重力平衡器起吊,并对螺纹采用尼龙套保护,防止螺纹磕碰、压伤;

5)行程套管Ω焊缝水压试验,仅对CRDM管座内部进行密封作为压力边界,进行水压试验。为提高水压试验效率,并增大压力边界容积,提高水压试验保压稳定性,设计了行程套管水压试验密封集成模块,最多可同时将9根行程套管连通成同一个压力边界,进行水压试验,极大提高了水压试验效率。除可用于水压试验密封外,此集成模块还可用于行程套管Ω焊缝焊接时背保护气充气管路;

6)水压试验后,行程套管内水排净后,对其内部吹热空气干燥。

2.2.2 堆测接管装配及变形监控

根据三代压力容器设计图纸要求,顶盖上设计有8根堆测接管,通过全焊透对接焊缝与顶盖上管座连接,最终接管上方内孔位置度要求不超过φ1.12 mm。

最终堆测接管上方内孔φ1.12 mm位置度必须通过提高装配精度及控制焊接变形来保证。为此,上核制定了相关的技术方案,并进行了大量的工艺试验验证,最终摸索出一套行之有效的堆测接管装配及变形监控技术,在产品上实施一次合格。

采用止口式对接坡口,提高堆测接管接管装配精度。另外,在焊接过程中,通过专用的变形监控装置实时监控焊接变形,并根据监控结果及时调整,以达到焊接校形的效果,确保接管上端内孔位置度符合要求。

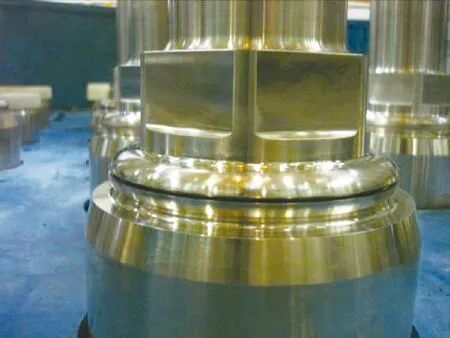

2.2.3 顶盖CRDM管座冷装技术

压力容器顶盖与CRDM管座在设计上为过盈配合,装配方法上须采取液氮冷缩CRDM管座后再进行装配的特种工艺。管座焊接后上平面距密封面距离偏差要求小于1.5 mm,保证CRDM管座装配后的准确轴向定位是顶盖制造中的一项难点。为确定外界环境、工装精度等各方面因素对最终装配精度的影响,上核预先进行工艺试验作为冷装工艺的支撑。通过工艺研发和工艺试验,最终确定顶盖CRDM管座冷装工艺要点如下:

1)将顶盖口朝下置于三个支撑座上,校调密封面调至水平,并将参考平台平面调至与密封面平行。在顶盖上方安装裙座筒体及栅格板,栅格空档与CRDM管一一对应,作为CRDM管座冷装时高度定位平台;

2)利用管座法兰的内螺纹制作工装固定起吊CRDM管座。在装配平台一侧固定一悬臂吊,要求横梁旋转半径能够覆盖所有CRDM孔,冷装时,先吊起管座至顶盖开孔位置上方,管座下降至悬挂到栅格定位平台即可。如此可实现CRDM管座的准确定位;

3)冷装前,上核进行了模拟冷却试验,实测并记录每种不同长度管座在饱和冷却状态下的直径和长度收缩量,了解并掌握管座封头内外壁两部分在管座恢复至室温状态时,各自的轴向伸长情况,根据模拟冷却试验结果,统一确定69根CRDM管座冷装高度方向补偿量,大大提高了冷装效率。冷装工位见图6。

图6 堆测接管对接焊工艺试验Fig.8 Butt welding process test for the connecting pipe for the reactor test

2.3 关键机加工技术

2.3.1 顶盖管座孔坡口加工技术

顶盖贯穿件坡口形状为相贯于封头内壁上的三维空间曲面,截面形状为“J”型,见图7。顶盖不同位置的管孔其坡口形状各不相同,给数控加工程序的编制增加了难度。

1)J型坡口加工分为两次,预堆边堆焊前加工与预堆边堆焊后加工,这两次均在顶盖内壁不锈钢堆焊后完成。关于J型坡口深度尺寸,三代核电压力容器设计要求与以往压力容器有所不同,过去对J型坡口深度要求为控制顶盖密封面至J型坡口根部距离,加工时统一以顶盖密封面为深度基准,较为方便。而三代核电压力容器对J型坡口深度要求为控制其自身深度,即控制J型口与顶盖内壁相贯线至其根部距离。由于顶盖内壁堆焊会引起封头产生不确定的变形,这就导致顶盖69只J型坡口深度基准无法通过理论计算得出,必须找出各只J型坡口处顶盖母材变形情况;

2)在加工刀具上须选用5°锥形球头成型铣刀,根据每只管孔不同的尺寸逐一编制数控程序并逐一加工。根据球头铣刀中心切削速度慢易磨损的特点,合理设计刀具行走轨迹,降低刀具的径向负荷和球头负荷,提高刀具寿命及加工效率。产品加工前使用数控仿真系统进行数控程序验证,确保刀具的行走轨迹不发生误切削现象;

3)预堆边堆焊后,J型坡口须进行第二次加工,切削金属为Inconel690材料,切削性能较差,加工难度进一步增加。Inconel材料具有韧性高,不易断屑,切削热大的特点,上核根据材料的切削特性,合理调整切削参数,并针对性的使用冷却液降温,获得较好的加工效果。

图7 CRDM管座冷装示意图Fig.7 Schematic of cold installation of pipe seat CRDM

2.3.2 顶盖堆测接管外形机加工技术

三代核电压力容器顶盖外壁上布置8只直径为φ187.5的堆测接管,接管轴线垂直于顶盖密封面,接管与封头相贯线用R9.7~R16.1圆角过渡,与封头侧夹角小,外形加工难度大,因接管采用低合金钢堆焊而成,材料硬度高,接管端面对接坡口需堆焊镍基预堆边,因此机加工分为外形粗加工及接管坡口预堆边后最终精加工两个阶段。

1) 堆测接管外形粗加工,由于接管为低合金材料手工堆焊而成,外形不规则,接管高度最长处达380 mm,整体加工难度大,上核根据接管结构特点,同时考虑加工效率,选用刀具采用不同尺寸对应加工内、外侧,用三维软件进行加工模拟,用外侧已加工的接管形状作为后续加工的毛坯件,避免刀具走道空走。对刀具进行反复论证,根据堆测接管不同区域结构特点,分别采用不同的铣刀分阶段粗加工外形,见图8。

图8 堆测接管外形粗加工Fig.8 Rough shaping of the connecting pipe for the reactor test

2) 堆测接管外形最终机加工,接管端部已堆焊镍基材料,加工区域涉及两种材料,接管端部带有径向单面高出5mm的凸台,对精加工接管外形带来困难,对两种材料切削性能进行分析后,通过选用加工综合性能好的刀片,对加工过程进行三维模拟,通过试件加工,最终确定合适的刀片材料、合理的切削参数及加工路径,加工效果符合预计要求。最终加工见图9。

图9 堆测接管外形最终加工Fig.9 The final shaping of the connecting pipe for the reactor test

2.3.3 容器组件立式机加工技术

上部筒体进行立式整体最终机加工,压力容器的平面基准、中心基准和四中线基准都在这一阶段建立,除键槽和主螺栓孔仅加工出基准外,其余各部包括法兰密封面、吊兰支撑面、法兰两档内圆、出口接管及安注接管内凸台等均加工至最终尺寸。上部筒体的主要加工区域均为不锈钢材料,具有切削性能差易变形的特点,且上部筒体密封面的粗糙度要求高达Ra0.8,在加工上具有较大的难度。

上核在产品加工前通过制作模拟件对加工区域进行1∶1的模拟,进行了加工技术验证。针对密封面平面度要求小于0.10 mm的问题,上核通过选择合适的车削刀具和合理的切削参数,配之适当的冷却过程,使之刀具热胀系数与刀具磨损量相互补偿,从而获得较好的加工效果。

出口接管内径凸台加工为断续加工,刀具的每次切削都会发生撞击,易对刀具造成损伤,影响圆柱面车削的精度。上核为此制作了模拟件,根据模拟件加工的结果,结合产品半精加工和精加工中实测尺寸记录,总结和分析刀具在车削过程中的耐冲击性、耐磨性和凸台加工表面粗糙度影响,并通过在加工过程中摸索立刀架垂直性的耐冲击程度和刀具车削的磨损量,从而确定加工程序的补偿方法,最终确定加工参数。

图10 上部筒体组件Fig.12 Upper cylinder assembly

2.3.4 容器法兰M155×4主螺孔加工技术

容器法兰7.000-4 UN-2B螺孔螺纹尺寸精度及粗糙度要求较高,螺孔位置度要求较高。上核公司根据自身机床配备的现状,采取全牙型螺纹铣刀数控插补加工的方式进行螺纹加工。加工时工件卧置镗铣床,校调并确定工件与机床的相对位置再进行加工。为保证螺纹尺寸精度,上核在产品加工前进行了模拟件加工。通过对模拟件的分析,总结出产品加工用合理的铣削参数。对模拟件除进行一般的尺寸检查外,还需对模拟件进行解剖及光学投影检查,以验证螺纹牙型角、根部倒角等尺寸要素。

2.4 水压试验技术

压力容器的水压试验是一项技术难度大、工作量大,持续时间长,涉及面广的系统工程,水压试验技术直接关系到压力容器水压试验实施的有效性,因而须对水压试验从试验工装、试验方法和设备等可能影响水压试验结果的因素进行研究,通过规范化试验方法和保障措施,确保不因水压试验技术的纰漏影响对压力容器合格与否的准确判别。

上核从大螺栓拉伸预紧、CRDM管座密封等多个方面进行了系统的研究。

针对三代核电压力容器主螺栓排布特点,螺栓拉伸机系统采取3只为一组的方式进行螺栓拉伸,在提供充足拉伸力的同时,通过拉伸机的均匀排布,可使法兰间隙及压合力获得均匀分布。上核通过螺栓拉伸标定试验,精确的获得螺栓拉伸的数据。与此同时,还制定了专用的螺栓拉伸规程规定螺栓拉伸机逐级拉伸主螺栓上紧主螺母的程序,主螺栓伸长量测量方法和考核要求。

压力容器CRDM管座密封是水压试验的一个难点,管座为不锈钢材质,尺寸精度和表面质量要求非常高,上端内孔带螺纹结构,不得采取焊接式密封以免引起变形。针对CRDM管座的结构特点,上核设计了机械密封工装,该工装采取孔轴式密封,无须预紧,有效地起到了保护管座的作用。

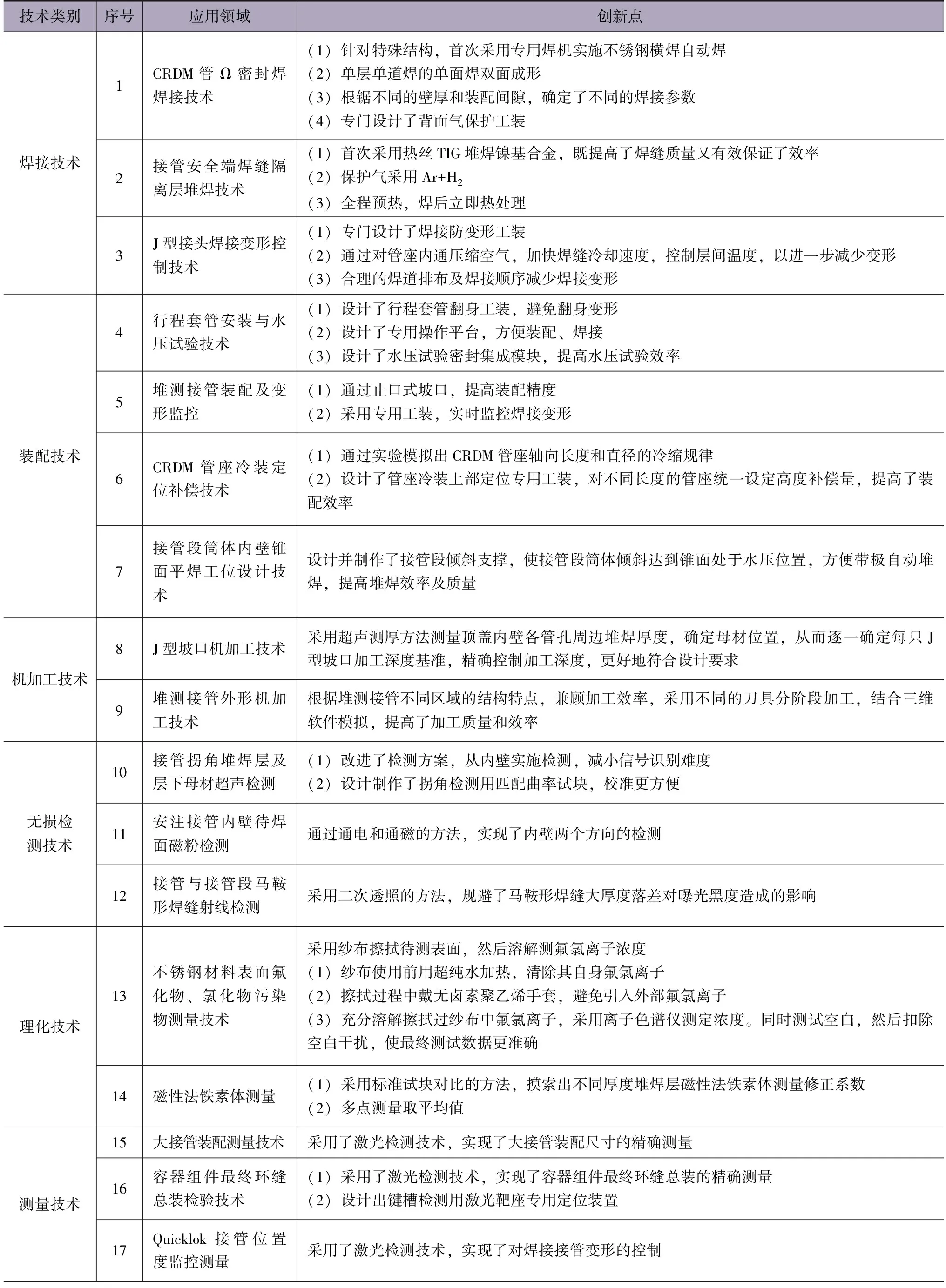

3 技术创新

通过三代反应堆压力容器的研制和生产,在装配、机加工、焊接、无损检测、理化、检测等方面,均取得了重大创新成果。三代反应堆压力容器的成功研制,标志着核电压力容器制造能力和制造技术获得了重大突破。

表2 技术创新成果

5 结 语

上核在以往核电站压力容器制造经验的基础上,依靠自身技术开发和工艺装备能力成功制造出了三代核电反应堆压力容器,产品制造质量达到设计要求。其中关键焊缝焊接一次合格率均达到99%以上,主螺孔等关键机加工合格率100%,零部件装配精度也高于设计要求。

通过三代核电压力容器的成功制造,上核掌握了整套三代核电压力容器的制造技术,形成了一整套标准化制造工艺和企业标准,并在多项关键技术上进行突破创新。

三代核电压力容器的制造完工,不仅产品质量和技术的应用达到当今国际上百万千瓦级压水堆核电压力容器的先进水平,更通过对该项目的实施,全面提升了上核公司压力容器设备制造的技术能力。