返回式探空火箭裙锥减速器方案设计及分析

2019-11-2612

12

1. 中国科学院 国家空间科学中心,北京 101499 2. 复杂航天系统综合电子与信息技术重点实验室,北京 101499 3. 中国科学院大学,北京 101499

探空火箭的飞行高度在气球和卫星两者之间,在40~300 km的空间高度中,它是唯一能够进行原位探测的工具[1]。发达国家对于探空火箭都十分关注,包括对其技术上更新的探索。比如,美国宇航局(NASA)和欧洲空间局(ESA),都有大量的与探空火箭相关的研究课题和实验项目[2]。对于回收系统的研究,要想提高回收任务的成功率,就要以多次的试验为基础,然而试验需要花费大量的人力物力成本,整个试验周期也较长。数值仿真技术的加入,可以有效地减少试验的数量,也可以对回收系统进行分析,降低成本,加快探空火箭的研究速度,并缩短其发射周期[3]。

随着航天事业的不断发展,超声速回收探空火箭将日趋常态化。传统的探空火箭减速板结构都是固定式刚性结构,这种结构中,探空火箭采用的是整流罩包络,使得火箭的气动构型无论是在大小尺寸,还是在质量,亦或是弹道系统上,都必需限制在一定的范围之中。最终探空火箭所能够承担的运输量也就大为下降,载荷运输性能偏低[3]。当前,探空火箭中比较热门的技术是可展开气动减速,这种技术具有较高的适应性,能够运用于不同的任务和场景,对于未来的载荷或者试验飞行器的再进入平台也有积极的意义。这种技术有3种类型,以其展开的驱动方式和柔性程度来进行划分。3种类型分别是刚性机械式减速技术[4]、柔性充气式减速技术[5]以及半刚性的气动减速技术[6]。半刚性机械展开式,以美国为代表。美国采用的半刚性机械展开式主要应用在对于火星、金星的探测之中,主要以适应性展开技术为核心,加之以定位技术[7]。这种半刚性机械展开式气动减速技术采用的防热材料具有柔性特征,但是其柔度低于充气式防热材料,且高于刚性机械式,因此得名。

国内的研究成果主要集中在柔性充气展开式,对于刚性和半刚性机械展开式的研究较为匮乏[8],因此,本文以机械展开式为切入点,完成应用裙锥减速器的超声速探空火箭回收方案设计及分析,为拓宽我国可展开气动减速技术研究途径提供思路。

1 建模与求解方法

一般来说,当再次进入大气层后,气动减速器以充气的方式进行阻力面的展开,这种方式的特征是速度较快,并且产生气动热[9]。

本文提出如下的假设[10]:将外围气体作为理想气体形式,也就是外围气体不会发生电离和化学的反应,不考虑结构变形所带来的流场的变化。当处在再入过程的时候,减速器的速度仅为一倍的声速,对气动状态进行观察,评估气动效果。当减速器的有效阻力面积保持不变的时候,分析减速器的锥角,可以知道减速器外围的流场是否有变化,其变化情况如何。对本文采用的减速器做简化处理后,如图1所示。

箭体与减速锥体组合体下降时受重力和气动阻力的合力,其中气动阻力系数与锥体形状、下降速度和高度相关[11],本文针对下落的空气阻力参数和下降时的降落过程进行建模计算,并对减速器承受的气动载荷进行结构应力分析。

图1 箭体与减速锥体组合体Fig.1 Combination of rocket body and deceleration cone

使用Fluent进行气动阻力的计算,使用Matlab中的Simulink工具建立飞行动力学模型进行下落速度等参数的计算并进行减速器结构应力分析。主要目的为:

1)使下落速度从922.3 m/s下降到100 m/s以下;

2)下降过程箭体所受过载不超过10gn;

3)在10 km以上高度,速度下降到100 m/s以下;

4)减速器在工作过程中的结构应力要小于材料许用应力。

2 气动过载分析

箭体尺寸如图2所示。减速器长1 m(暂定),厚度1 mm(暂定),锥形环箭体一周。箭体总质量为167 kg,其中减速器质量不超过15 kg。减速器在20 km展开,初始速度为922.3 m/s。

图2 箭体尺寸Fig.2 Rocket body size

探空火箭箭体总质量:

m=167+15=182 kg

(1)

下落过载不超过10gn,gn=9.806 65 kg/(m·s2)时,全程气动阻力不得大于

Dragmax=m·10gn= 17 848.1 N

(2)

假设探空火箭下落时为匀减速运动,从20 km高度下降到10 km处:

H=10 000 m,v0=922.3 m/s,v1=100 m/s

(3)

式中:H为采用减速器总下降高度;v0为20 km处的初始速度;v1为10 km处的目标速度。

平均加速度为:

(4)

箭体-减速锥体组合体所受合外力为:

F合=Drag-mgn

(5)

根据牛顿第二定律有:

ma=F合

(6)

所以

Drag=mgn+ma=m(gn+a)

(7)

平均加速度aave对应平均空气阻力为:

Dragave=m(gn+aave) = 9 434.5 N

(8)

应设计平均气动阻力不小于Dragave,可将气动阻力设计为:

Dragave≤Drag≤Dragmax

即:

9 434.5 N≤Drag≤17 848.1 N

3 气动阻力分析

减速器设计长度为1 m,展开角度为45°,在20 km、922.3 m/s的条件下,计算得到气动阻力为84 727 N,远大于Dragmax=17 848.1 N,故应当减小角度。假设无减速器时,气动阻力为1 098.013 4 N,因此减速器设计角度应处于0°~45°之间。

为了在降落过程中差值计算各个马赫数、锥角和高度、速度下的阻力值,需要计算各个工况的阻力系数,计算使用Fluent17.0。由于火箭和锥体为轴对称外形,计算时为提高速度,将模型简化为二维轴对称模型。空气假设为量热完全气体,粘性模型为萨瑟兰模型,湍流模型使用SST-kω模型,空间离散使用二阶迎风格式[12]。

对网格进行划分,划分的方式如图3所示,通过四边形的网格进行计算,对边界层的网格做加密处理,使壁面的y+值在10以下,与使用的湍流模型相匹配。

图3 网格划分Fig.3 Mesh generation

通过仿真分析可以得出,流场在不同的角度和马赫数下,速度分布规律有明显区别,亚音速时在减速器前方形成了较低速区,超音速时在减速器前方形成了激波,跨音速时在箭体头锥部形成较强的激波,减速器与头锥之间为亚音速区。

流场的共同点是,减速器之前速度高,减速器后形成了低速回流区,减速器使来流空气减速的同时,由于动量守恒,减速器也受到气动阻力作用,使火箭减速。

CFD计算结果处理得到的各个工况的阻力系数见表1,不同半锥角和马赫数对应的阻力系数值如图4所示。

表1 阻力系数与Ma和半锥角θ关系的CFD计算结果

图4 不同半锥角和马赫数对应的阻力系数值Fig.4 Air drag coefficient values corresponding to different semi-cone angles and Mach numbers

通过CFD计算结果可得,箭体-减速器组合体的气动阻力随半锥角增大而增大,随马赫数变化的规律为:由亚音速至跨音速阶段,阻力系数呈增加趋势;在跨音速阶段,阻力系数最大;超音速阶段,随着马赫数增加,阻力系数逐渐减小。气动阻力系数变化趋势符合一般飞行器的阻力变化规律。

4 箭体降落计算

4.1 质心动力学模型[13]

质心动力学模型为:

(9)

规定v向下为正。

(10)

式中:h为海拔高度,向上为正。

4.2 作用在箭体-减速器上的气动力

阻力公式为:

Drag=qSrCd=1/2ρv2SrCd

(11)

式中:q为动压;Cd为阻力系数;ρ为大气密度;v为大气与物体的相对运动速度;Sr为物体表面积;ρ值取标准大气数据,随海拔高度变化;Cd按照表1中数据插值。

(gn-drag/m-gn)/gn=-drag/mgn

(12)

式中:nh为箭体过载,向下为正。

4.3 降落过程的迭代计算及结果

该模型中的基础参数为减速器的长度,通过它可以自动计算出满足条件的减速器的厚度。循环迭代的时间增量设为0.001 s,每一个时间增量迭代计算一次此时刻下的空气密度、空气阻力、箭体加速度、箭体下降的高度、箭体下降的速度。通过调整减速器的长度和总迭代时间,来获得满足相应设计要求的参数。详细的求解过程如图5所示。

图5 减速器下降过程中的动力学迭代流程Fig.5 Aerodynamic iteration flow chart during descending of the reducer

该动力学模型将大气层对箭体下降过程的影响简化为空气阻力,t时刻的空气阻力Ft可表示为:

(13)

式中:Ct表示空气阻力系数;At表示减速器的迎风面积;ρt表示空气的密度;vt表示减速器的下降速度,且可表示为

Ct≈αt/90

(14)

(15)

ρt=1.225-1.150 21×10-4ht+

(16)

vt=vt-Δt+atΔt

(17)

式中:αt表示减速器的展角;L表示减速器的长度;R1和R2分别表示减速器与箭体连接处和最外端的曲率半径;ht表示减速器下降到的高度;vt-Δt表示t-Δt时刻减速器的下降速度;at表示减速器的下降加速度;Δt表示迭代的时间增量。R2、ht和at可通过下面各式进行计算:

R2=Lsinαt+R1

(18)

at=(Ft-mgn)/m

(19)

(20)

式中:m表示箭体的总质量;gn表示重力加速度;ht-Δt表示t-Δt时刻减速器下降的高度。

将上述模型联立,使用Matlab Simulink建立仿真模型,其中,各个模块之间相互作为输入输出。

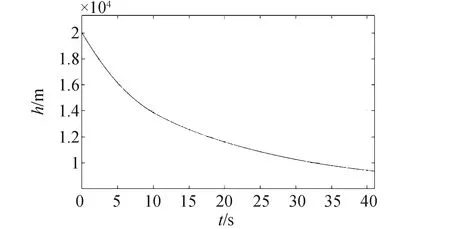

计算结果如图6~图10所示。速度在31.23 s降至100 m/s,对应高度为10.13 km,全程过载绝对值最大为8.1gn,对应时刻4.5 s。通过仿真得出,半锥角角度变化范围在18.7°~45°之间。由图10可以看出箭体下降过程中半锥角随高度的变化规律,其中横坐标为下降高度,纵坐标为展开角度。在20~14 km下降区间中,角度变换范围很小;在14~10 km区间中,半锥角角度变化明显,展开速度较快。

图6 速度-时间曲线Fig.6 Velocity-time curve

图7 高度-时间曲线Fig.7 Height-time curve

图8 过载-时间曲线Fig.8 Overload-time curve

图9 半锥角-时间曲线Fig.9 Semicone angle-time curve

图10 半锥角-高度曲线Fig.10 Semicone angle-height curve

在整个下降过程中,减速的速度、高度和过载指标满足设计要求。

5 减速器气动载荷及应力分析

为了分析减速器的实现可行性,对其在最大过载下,即减速器承受最大气动阻力的状况进行结构应力分析,初步判定该减速器的结构设计是否合理。参考GB/T 3880-2012, 减速器材料选择航天用铝合金2A12,它的弹性模量e=7×1010Pa,密度2.78g/cm3,泊松比0.34,屈服强度σ0.2为351 MPa。

最大过载对应时刻4.5 s,高度为16.46 km,半锥角18.78°,速度640.65 m/s,Ma=2.171,对应动压为3.155×104Pa。

选用已有的计算数据,高度15 km,半锥角20°,Ma=2.0,对应动压为3.389×104Pa。由于减速器所受气动力与动压和半锥角皆为正相关,所以该工况比4.5s对应工况的气动力更大,按照该工况计算得到的载荷对应安全系数为1.3,许用应力为270 MPa。

通过计算,得到高度15 km、半锥角20°、Ma=2.0工况的流场绝对压强分布,如图11所示,其中减速器迎风面和背风面的压强各自分布较均匀,基本符合锥形流场的理论压强分布规律。使用该结果进行结构应力计算时,可分别将迎风面和背风面的压强设定为平均压强均匀分布。

图11 减速器迎风/背风面压强分布曲线Fig.11 Pressure distribution curve of upwind/leeward surface of reducer

在Workbench中建立减速器的二维轴对称模型,减速器长度1 m,厚度1.5 mm,半锥角20°,对应减速器最大质量为14.5 kg。

在减速器迎风面、背风面分别加载2.5×104Pa和3×103Pa的压强,假设减速器的根部与箭体为固支约束。通过计算,最大应力为17 MPa,小于许用应力270 MPa,因此该方案具有足够的强度余量,结构方案是可行的。

6 结束语

在满足降落速度、过载、减速高度和减速器应力要求的条件下,设计了探空火箭减速器的可变锥角方案,对火箭-减速器组合体进行了降落过载、气动阻力、减速器展开角度和减速器气动载荷及结构应力计算。

计算结果如下:

1)从20 km下落至10 km高度,设计方案可使下落速度从922.3 m/s下降到100 m/s以下;

2)下降过程箭体所受过载不超过8.1gn;

3)在10.13 km高度,速度下降到100 m/s;

4)减速器在工作过程中的结构应力最大值为17 MPa,远小于2A12铝合金许用应力270 MPa。

设计的可变锥角过程可以满足速度、过载、高度要求,并且减速器应力值远小于材料使用应力,表明应用裙锥减速器的超声速探空火箭回收方案是可行的,为拓宽我国可展开气动减速技术研究提供了一个新的思路。