穿越河流段管道检测方法研究

2019-11-25浦哲任彬石生芳赵番王洁璐李玮

浦哲 任彬 石生芳 赵番 王洁璐 李玮

上海市特种设备监督检验技术研究院 (上海 200062)上海压力管道智能检测工程技术研究中心 (上海 200062)

石油是重要的战略物资和化工原料,石油石化工业是发达国家、产油国家的基础产业和支柱产业。如今石油、天然气资源已打破国界,产油国和消费国的利益平衡,影响着世界经济甚至全球的稳定。管道运输是油气资源的最佳输送方式,长输管道是指产地、储存库、使用单位间用于输送商品介质的管道,一般具有以下特点:输送距离长,常常穿越多个行政区划,甚至国界;输送商品介质;大多设有中途加压泵站;一般有穿越、跨越工程;绝大部分管道为埋地敷设;管线的设计和施工验收均遵循GB 50253—2014《输油管道工程设计规范》、GB 50251—2015《输气管道工程设计规范》以及GB 50369—2014《输油输气管道线路工程施工及验收规范》。当管道穿越河流时,一般采用跨越管道或者穿越管道的方式。穿越管道与跨越管道的区别在于穿越管道是管道从障碍物下通过,而跨越管道是从障碍物上部通过。穿越河流在长输管道工程中占有相当比例,一般可以采用大开挖穿越、定向钻穿越、钻爆隧道穿越、盾构隧道穿越、顶管穿越等。但是由于埋地管道敷设在地下,容易受到土壤、地下水、杂散电流等复杂的外腐蚀环境带来的危害。同时,输送的介质可能含有硫化氢等腐蚀性物质,形成管道内的腐蚀环境。管道一旦出现泄漏,因不易被发现,容易引发事故,因此,需要对该部分管道进行重点检测。

我国部分管道修建于20世纪70年代,受当时管道建设的技术水平、设计水平等条件的限制,服役过程中出现一些预想不到的情况。近几年来,埋地压力管道事故屡有发生,2013年11月22日,中石化东黄输油管道与排水暗渠交汇处管道因腐蚀减薄发生破裂,原油泄漏进入市政排水暗渠,油气在形成密闭空间的暗渠内积聚,遇到火花就发生爆炸[1]。目前,我国部分地下管道已经处于管道的老龄化阶段。

管道受到土壤重力、水底浮力、温度变化、内部压力等波动,导致受力非常复杂,一旦管道应力超出标准值,将会造成管道材料破坏,产生严重后果。因此在特殊敷设地段及特殊运行工况下,管道的应力分析评价工作必须开展,对于长输管道设计的规范,国内通常依照GB 50253—2014的要求,国外通常遵循ASME B31.4-2016的标准,这两种标准对于应力校核的方法基本一致。

1 穿越管道应力分析

1.1 应力分析判别标准

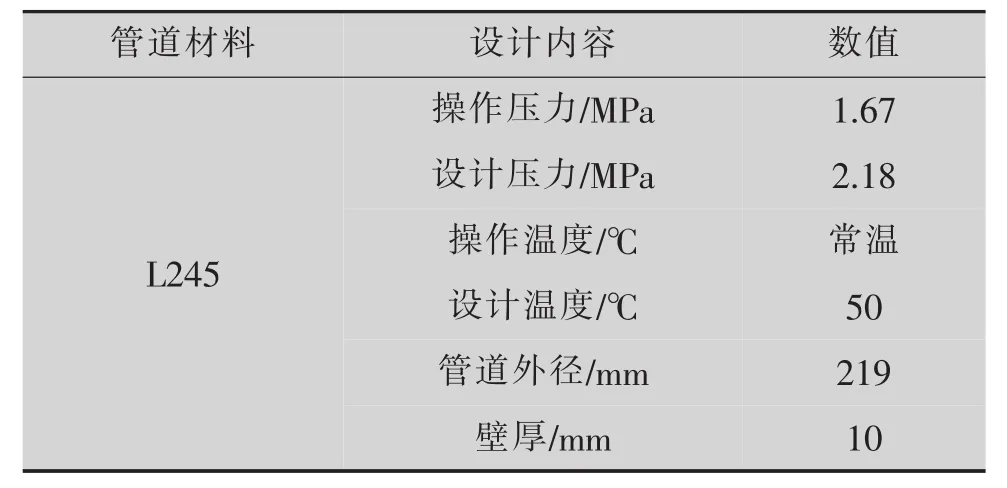

某长输管道采用定向钻方式穿越河道,设计参数如表1所述。埋地管道受力较架空管道更为复杂,因此,综合考虑各种主要荷载因素,建立合理的管土相互作用模型,计算管道上所受到的应力和变形非常重要。设计中地区等级划分方式为1级2类,设计系数为0.72。

表1 管道参数表

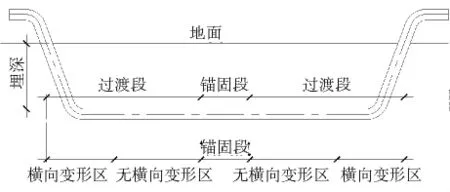

埋地管道的特点在于土壤对管道的约束。管道因一次应力和二次应力与土壤建立约束关系,埋地管道因为温差变化发生膨胀收缩变形,但是由于土壤的作用,阻碍这种变形的发生,主要表现为土壤对管道的轴向摩擦力和横向推力。管道的轴向应力包括热膨胀应力、泊松效应力以及介质压力产生的轴向分力。由于管道轴向应力在一定的温度、压力下不变,但是在管道的出土、入土端,土壤的轴向摩擦力不够,因此上述位置为活动端;随着管道埋入地下的长度不断增加,土壤轴向摩擦力不断增大,当管道的轴向应力和土壤摩擦力相等时,管道产生了自然锚固点。发生热位移的管段称为锚固段;埋地管道的弯头、三通等处,管件因为温差变化容易产生横向变形,为过渡段。管道在受热后的力学区域分布如图1所示。

图1 埋地管道各区域受力分布

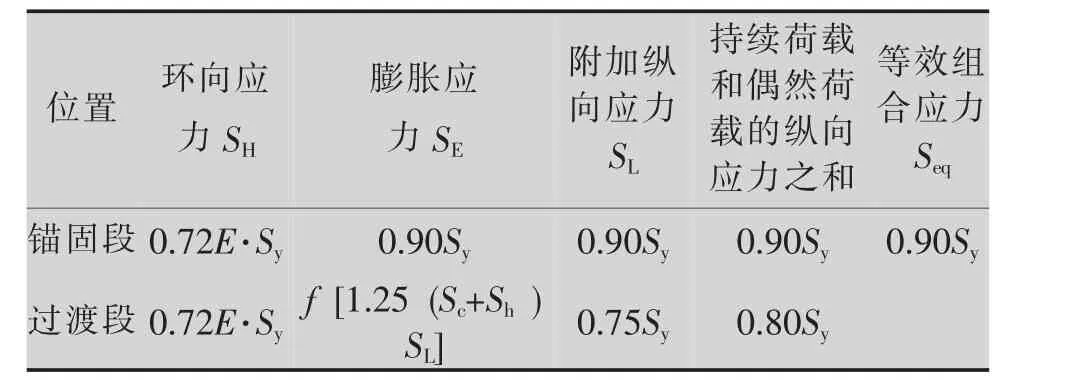

虽然锚固段和过渡段的判别方式各不相同,但计算的管道应力数值不应超过表2数据。

表2 管道系统应力最大允许值

其中:E为焊缝接头系数;Sy为管道材料的最小屈服强度,MPa;f为应力减小系数;Sc为在安装温度或工作温度二者较低温度下的许用应力,MPa;SH为在安装温度和工作温度二者较高温度下的许用应力,MPa。CAESARⅡ软件是国际通用的管道应力分析软件,广泛应用于石油、石化、电力等领域。CAESARⅡ是以梁单元模型为基础把管道模拟为刚性杆的有限元分析软件,它可以按照ASME B31系列进行应力校核。

1.2 模拟土壤模型

管道埋到土壤里,其移动要克服土壤的约束力。因此,对于土壤模拟的准确性直接关系到应力计算的结果。埋地管道分析的一个重要内容是弄明白土壤与管道的相互作用。CAESAR II常用的建立土壤模型的方法有Peng理论[3]、American Lifelines Alliance (ALA理论)[4]。Peng理论认为土壤支撑运用具有初始刚度、极限载荷和屈服刚度的双线性弹簧来模拟,通常将屈服刚度设为接近于0,即一旦达到极限载荷,即使位移不断增加,载荷也不会进一步增大。埋地管道分析需要计算横向和轴向极限载荷,极限载荷除以屈服位移得到该方向上的刚度。

陈俊文等[7]利用CAESARⅡ软件研究土壤对埋地管道锚固的规律,并用软件验证公式计算自然锚固段长度的正确性;丁清一等[8]利用CAESARⅡ软件对苏丹输油管道进行应力分析以及对固定墩推力进行计算,目前该管道已经运行10多年,未发生任何管道应力损伤或者固定墩倾覆事故,说明该软件模拟的土壤约束是真实可靠的。同时他认为手工计算无法较真实地模拟土壤约束,无法进行细致的应力分析,所以手工计算结果相对保守,且增加了成本。

本研究采用Peng理论模拟土壤约束,该理论在CAESAR II中按照 “CAESAR II Basic Soil Model”来建立。模型建立完成后保存退出,回到CAESAR II初始主界面,点击菜单栏中 “Underground Pipe Modeler”选项,进入埋地管道土壤模型输入界面。土壤模型编号 (SOIL MODEL NO.)中的 “0“表示地面以上管道, “1”表示用户自己定义刚度, “2”或者大于2的数字表示CAESAR II软件中的土壤模型。

一般来说,管道的工况包含了设计、安装、试压、运行各种工况,每种工况下的压力、温度等均有差别,管道试压时采用洁净水,软件工况组合如表3所示。其中:T1为操作温度,T2为设计温度,P1为操作压力,P2为设计压力,W为管道及介质重量,WW为充水重量,HP为水压试验压力,U1为分布载荷,F1为集中载荷。为了校验管道应力情况,按照表3进行了工况选定,对各种工况进行划分并计算所有工况的应力值。结果表明一次、二次应力校验合格,满足ASME B31.4-2016的要求。通过软件计算各工况最大应力所在节点位置以及所占需用应力的百分比,如表4所示。

表3 工况选取一栏表

表4 各工况最大应力一栏表

2 穿越河段管道外腐护层检测

2.1 外防腐层检测设备优化

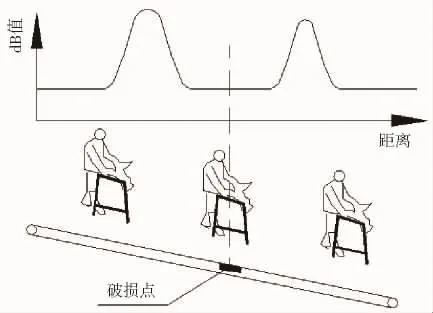

外防腐层是确保管道不产生腐蚀的第一道屏障,是最重要的防护措施。按照TSGD 7003—2010《压力管道定期检验规则——长输(油气)管道》的要求,应进行防腐层不开挖检测,同时也可对位置埋深与走向进行调查。目前,在役检测外防腐层的主要设备是PCM,其检测原理如图3所示。但是受检测设备外型等因素影响,对穿越河段长输管道无法实施检测。经过研究开发,通过优化设备外型、性能等参数,可对穿越河段长输管道实施在役检测。

图3 测量原理图

交流地电位梯度法 (ACVG)中,埋地管道电流测绘系统 (PCM)与交流地电位差测量仪 (A字架)配合使用,测量步骤为:将A字架的2个电极插入地面靠近发射机的接地极附近,对可疑管段进行前后左右多次检测,直到发现最大信号位置。一般在破损点上方时,接收机面板读数在35~65 dB之间,接近破损点时dB值增大,大一点的漏点信号可能会大于65 dB;以一定间隔沿着管线走向进行检测,箭头反转表明有破损点,当离开破损点时,箭头立即反向指向破损点,这时候需要反向移动,减小间隔重复测量,直到将A字架向前或者向后稍微移动,箭头即刻变回反向时为止。当A字架正好位于破损点正上方时,显示的箭头为2个方向,同时显示的dB值读数最小,将A字架旋转90°,并沿垂线进一步定位,至A字架向前或者向后稍微移动箭头即刻变回反向。这样A字架的中点即为管道防腐层的破损点位置。但是对于特殊检测区域,如穿越河流段,无法用现有A字架插入地面获得检测信号。经过优化,分别配置两根长铁棍,并用连接线将它们分别连接在A字架上,这样就可以达到检测效果。

2.2 外防腐层检测结果

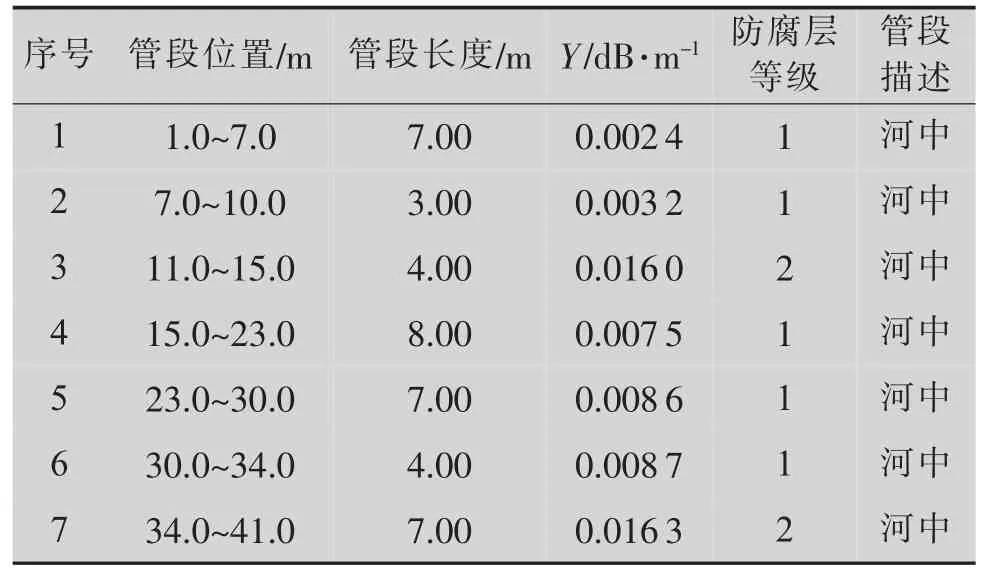

利用优化的设备进行了穿越河段埋地管道的检测,并对数据按照相关标准进行外防腐层分级评价,检测结果如表5所示。

表5 外防腐层检测结果

通过对该穿越河段长输管道检测可知:该段穿越管道检测总长约为41 m,实际可评价长度为41 m;质量为1级的防腐层长度为30 m,占实际可评价长度的73.1%;质量为2级的防腐层长度为10 m,占实际可评价长度的26.9%。外防腐层电流衰减率均值Y≤0.013;防腐层综合等级为1级。

3 结语

应用CAESARⅡ软件对长输管道穿越河段进行应力分析,为管道全线提供应力分析报告,从应力方面证明管道的安全性和科学性。计算结果表明埋地管道弯头在改变方向处,由于膨胀导致的横向位移受到约束,容易造成应力过大。因此,对于埋地管道中的弯头、三通等存在横向位移的区域需要特别注意。

通过改造优化现有设备,对穿越河段埋地管道外防腐层进行检测,达到了预期效果,为这种处于特殊区域的管道提供了一种可行的检测方案,保证了全覆盖埋地管道的安全运行。