FTG风力跳汰干法选煤系统结构设计及工业应用

2019-11-25赵环帅尹德夺

赵环帅 尹德夺

(1.中国冶金矿山细粒筛分机械工程技术研究中心,河北省唐山市,063020;2.唐山杰斯德科技有限公司,河北省唐山市,063020)

煤炭是我国国民经济发展的基础能源,在我国一次能源消费结构中所占比重约为70%。2018年,我国原煤产量达到36.8亿t,原煤入选率达到了71.8%,预计2020年我国原煤入选率要提升到75%。与此同时,国家煤炭工业发展“十三五”规划提出要积极推进千万吨级先进洗选技术装备研发应用,降低洗选过程中的能耗、介耗和污染物排放,大力发展高精度煤炭洗选加工,尤其应用推广干法选煤工艺技术,实现煤炭深度提质和分质分级。因此,研制干法选煤技术对煤炭清洁高效利用具有重要意义和广阔市场前景。基于此,在借鉴国外先进技术的基础上,开发了一种新型FTG风力跳汰干法选煤系统。

1 干法选煤概述

近年来,我国干法选煤技术研究和发展蓬勃开展,先后出现了用于除去矸石的气动分离器和用于在0~80 mm煤中除去矸石的复合干法分离技术,其中复合式干法选煤技术是近年发展起来的一种新型实用技术,并在生产中得到推广和应用[1-3]。干法选煤即适用于分选易选煤与中等可选煤,也适用于现有选煤厂在原煤入选前预排矸,可以提高选煤厂处理量和降低选煤成本。另外也具有煤矸石提纯降低热值、劣质煤和脏杂煤的提质以及大规模工业废弃物的回收再利用等多种用途[4-6]。与湿法选煤相比,干法选煤的优点主要体现在以下几个方面。

(1)水资源方面。我国煤炭资源储量的80%集中在西部,我国煤炭洗选工业必将伴随着煤炭资源开发重心的战略西移而向西部干旱地区转移,而水资源的缺乏已成为我国西部地区煤炭开发和利用的制约因素。按照国家规划,我国2020-2030年煤炭产能增长将主要来自晋、陕、蒙这3个省区,这些干旱地区没有足够的水资源供湿法选煤技术应用,因此采用干法选煤技术可以在一定程度上缓解西部煤炭资源开发的水资源短缺难题。

(2)环保方面。我国许多原煤未经清洁处理直接燃烧,导致严重的能源浪费和环境污染。原煤入选平均可脱除60%的灰分和脱除50%以上的黄铁矿硫分。洗选后的商品动力煤可提高燃煤锅炉的热效率3%~8%。干法选煤为动力煤排矸、降硫提供了一种经济、简单、有效的实用技术。

(3)气候方面。在北方和高寒地区,采用干法选煤技术可避免冬季因产品水分高而冻结所带来的生产、存储、运输与装卸困难。

(4)成本方面。干法选煤工艺简单,可露天作业,干法选煤厂投资仅为同规模湿法选煤厂投资的10%~20%,干法选煤作业成本也仅为湿法选煤作业成本的1/4~1/3(约2~3元/t)。

(5)煤质方面。褐煤占我国动力煤储量的17.6%,褐煤原煤含矸率较高,且在水中易泥化,不宜湿法分选,干法选煤技术可解决易泥化煤的分选加工难题[7-9]。

2 FTG风力跳汰干法选煤工艺流程和及其原理

2.1 工艺流程

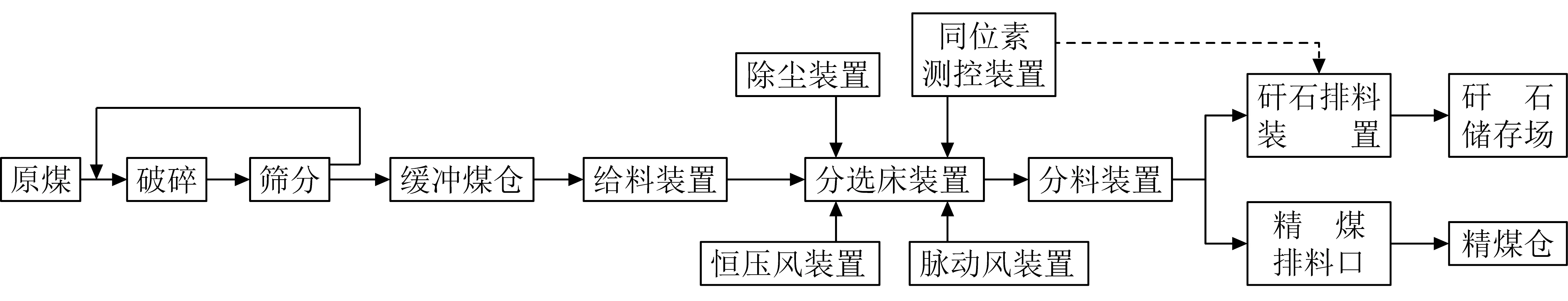

FTG风力跳汰干法选煤系统的工艺流程如图1所示。

图1 FTG风力跳汰干法选煤系统工作流程

2.2 工作原理

FTG风力跳汰干法选煤系统主要依据跳汰选煤原理,其分选过程主要为以下2个步骤。

(1)在恒压风、脉动风与高频激振的共同作用下,分选床层物料形成较为稳定、松散的近似流态化状态。在分选床的激振运动使物料向前输送的同时,床层物料在分选床下风室送出的垂直上升变速气流的作用下不断松散和沉降,使物料渐渐按密度垂直分布,从而完成按密度分层。

(2)在分选床出料端设置水平分割堰装置,按照预先设定的密度值水平方向分割已按密度垂直分布的床层物料,使密度低于设定值的精煤从溢流堰上方的精煤口自然溢流排出,而密度高于设定值的矸石则自溢流堰下方的排矸口排出。

在煤炭分选过程中,FTG风力跳汰干法选煤系统应用计算机软件程序与同位素射线技术实现系统的闭环数字控制。为了保持出料精煤质量的动态稳定,对分选床出料口溢流堰顶部的料层密度实施在线测控,通过对精煤生产质量实施在线自动化测控,可以获得较高的分选精度。

2.3 结构特点

FTG风力跳汰干法选煤系统主要由给料装置、恒压风装置、脉动风装置、除尘装置、分选床、排料装置、同位素密度测控装置、运行操作装置等组成,其结构示意图如图2所示。

分选床沿物料前进方向分为若干分选阶段,每一阶段对应一个独立风室,各风室可单独调控供风参数,以满足各段床面不同的工作要求,达到良好的分选效果。

图2 FTG风力跳汰干法选煤系统结构示意图

给料装置和排料装置是控制风力跳汰干法选煤系统分选效果与生产能力的关键设备之一。给料装置调速的作用是调整系统的处理量;排料装置调速是为了使溢流堰顶端的水平高度与所设定的密度料层保持一致,且达到动态稳定。只有给排料装置动作及时、准确、连续和稳定,才能保证分选床料层的稳定,从而保证产品的数量与质量。FTG风力跳汰干法选煤系统的给料装置和排料装置采用了变频数字控制技术,机械结构简单且实用,工作可靠且自动化程度高。排料采用PID程序执行参数调控动作,以保证排料控制精确和运行稳定。

FTG风力跳汰干法选煤系统的操控采用PLC程序控制。给料装置、排料装置、脉动风装置、激振装置等驱动电机运行参数的信号采集、变频调速、系统各电机的自动顺序启停和运转参数以及外围设备的安全操作等均纳入PLC的控制范围。PLC控制具有故障率低、自动化程度高等特点,并设有自动安全报警与紧急停车功能。一旦设备局部出现故障,可就近操作急停按钮,使整个系统和附属设备实现紧急停车,有效保证设备的安全运转与操作者的人身安全。

3 FTG风力跳汰干法选煤系统结构设计

3.1 分选床设计

分选床是风力跳汰干法选煤系统的关键部件,其结构、刚度、振动方向角和振幅是影响分选过程有效进行的重要因素。通过反复试验和研究分析,对分选床的结构进行了多次改进设计,使其降低自重,增加刚度。分选床设计增加了布料板,大大改善了料层的均匀性。对分选床的振幅和振动方向角进行理论分析与计算优选,分选床经过多次试验改造后,进一步优化了系统的分选效果。

对床面布风板的结构、布风孔形状和开孔率等进行了多次试验和比较,确定圆形布风孔更有利于床层近流态化状态的形成,且不易堵塞,应作为布风孔的首选形式。

床层物料在分选床出料端,需用溢流堰切割分离煤层和矸石层,并分别进入各自的出料口形成产品。溢流堰装置曾分别设计了摆动式和垂直升降式,并对其安装位置进行了多次试验。经生产对比实践证明,垂直升降式溢流堰装置具有床层运动阻力小、分选精度高、分选范围宽以及调整方便等特点。

3.2 恒压风装置设计

恒压风装置是形成近流态化床层的前提,脉动风装置是形成风力跳汰的条件。试制过程中对风室各段的进风形式和布风结构进行了多次探讨和设计修改,对送风管路进行了优化计算。对脉动风阀采用变频控制,便于调整。将系统试验样机的恒压风装置改进为系统内闭路式循环设计,防止粉尘外溢,有利于环保,同时减少除尘系统的一次性投资。

3.3 给料装置和排料装置改进

给料装置和排料装置的正常工作是获得良好分选精度的必要条件。给料装置试验中曾发生大块物料卡叶轮、聚氨酯叶轮板不耐物料切割、给料中物料按粒度离析、床面布料不均等问题,通过数次较大的设计改进,最终采用刚性叶轮与弹性挡板结构相配合,同时修改了进料口和出料口的尺寸与结构。

排料装置准确和连续稳定的排料动作是保证床层稳定的另一关键。针对因物料堆积角和摩擦造成的沿床面宽度排矸不均问题,对排料装置结构也进行了多次设计改进,同时兼顾了方便维修、零件通用以及制造工艺性等诸方面因素。

改进后的给料装置和排料装置结构简单、实用、工作可靠、自动化程度高。给料量和排料量均可根据工艺要求实现变频调节,经生产实践检验,使用效果良好。

3.4 同位素射线测控设计

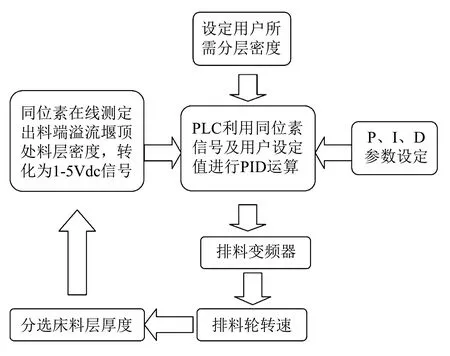

设计对分选床料层密度采用同位素射线测控,排矸速度主要依靠反馈信号动态控制,从而实现自动控制分选,提高分选精度。同位素分选床料层密度回控流程如图3所示。

图3 同位素检测分选床料层密度回控流程

分选床出料端溢流堰顶处设置有设计料层密度在线检测点,把检测数据转换为1~5 V电信号输出。通过预先储存的设定值与PLC 程序比对,后经PID运算,反馈信号到变频执行机构,实施对排料速度的动态调控,从而在分选床出料端处的水平高度,使所设定密度的料层始终保持动态稳定平衡。

对同位素射线密度测控进行了长期深入细致的研究。与北京某同位素应用技术研究所合作,模拟实际工况,测试多种密度级煤样(密度为1.5~2.1 g/cm3),观察密度变化对射线吸收程度的影响。

首先对不同型号同位素放射源进行多次静态试验对比和改进,选择出较具实用价值的放射源型号,并改进了放射源的射角。试验用电离室作为射线信号接收器,未能成功。后经多次试验和比较分析,最终选用光电倍增管作为射线信号接收器。

经反复改进后的同位素密度检测仪灵敏度大大改善,最终得到的信号强度与物料密度的对应关系显著而且稳定。静态试验结果表明,同位素密度仪所测得的电信号输出对回控的电信号输入有实际应用意义。改进后的同位素射线密度测试输出电压信号与物料密度关系如图4所示。

从图4可以看出,测试数据回归曲线显示出相关性十分良好的近似线性。

在上述静态试验的基础上,编制出PLC回控程序,再通过动态试验确定出PLC回控程序中的一系列设定参数值(设定参数值可调)。对分选床料层密度测控程序进行了闭路循环中间工业性试验。试验结果表明,系统在运行过程中较好地实现了分选床料层密度在线自动测控,工作稳定且分选效果良好。

图4 同位素射线密度测试输出电压信号与物料密度关系

3.5 系统的控制设计

系统的控制部分设计采用PLC触摸屏闭环控制。脉动风阀转速、分选床振动频率、给料机构和排料机构转速等的调控釆用了先进的数字变频技术。系统各运动机构及外围设备电机的顺序启停、床层密度信号采集、变频调速、设备运行状态自动检测与报警等均纳入PLC的控制范围,整个系统自动化程度高、操作简单、故障率低。

4 关键技术创新及其应用效果

4.1 关键技术创新

(1)应用分选床振动对床层物料的抛掷运动与分选床下恒压风与脉动风三者的有效结合,在分选床面上形成均匀松散和稳定的近流态化床层,为原煤在分选过程中按密度分层创造了有利条件。

(2)分选床的振幅与频率、给料量、排料量、送风量及脉动风的脉动频率等参数均能实现无级调整,可适应不同原煤煤质特性对分选工艺参数进行有效组合。

(3)各项工艺参数组合可在PLC中储存,生产现场可根据原煤煤质的变化情况随时调用。

(4)用同位素密度仪进行分选床物料层密度在线测控(闭环数字控制),提高分选精度。

4.2 技术优势

(1)FTG风力跳汰干法选煤系统与目前国内市场销售的产品工作原理不同,分选床单位面积处理能力比目前市场国产干法选煤设备提高30%~40%。

(2)设备采用系统内部恒压风闭路循环,能有效防止粉尘外溢,并减少除尘耗风量和装机总容量,降低设备成本和生产运行电耗。

(3)分选床振动加恒压和脉动供风、射线床层自动测控等技术填补了我国干法选煤技术的空白。

4.3 应用效果

FTG风力跳汰干法选煤系统既适用于80~0 mm粒级易选煤、中等可选煤的分选,也适用于煤矸石提纯以及劣质煤入选前的预排矸等。其分选效果好,用于预排矸分选床单位面积处理能力在14 t/m2·h以上,可能偏差Ep为0.20,不完善度I为0.1,排矸率大于80%;分选易选煤、中等可选煤时,分选床单位面积处理能力在13 t/m2·h以上,可能偏差Ep为0.12,不完善度I为0.07,分选效率大于90%。具有原煤脱硫能力,可有效清除原煤中含有的大部分硫铁矿,大大降低动力煤直接燃烧造成的SO2排放污染,试验煤样平均降硫率为49.7%。

5 结语

FTG风力跳汰干法选煤系统具有分选效果好、原煤脱硫能力较强的特点,可有效清除原煤中的大部分硫铁矿硫,大大降低动力煤直接燃烧造成的SO2排放污染,具有显著的社会效益和经济效益。但也存在一些缺点,比如动态情况的同位素料层测控技术尚需进一步深入研究和完善。因此今后应进一步完善试验手段,继续开展不同煤质及用于其他相关物料分选的研究,开发系列化产品,以满足社会经济发展中对各种煤炭产品的不同需求。