碳酸钠焙烧粉煤灰提铝研究

2019-11-25邹丽霞金智宇张明鑫

黄 前 邹丽霞 兰 鹏 陈 芬 金智宇 张明鑫 张 振

(1.东华理工大学核资源与环境国家重点实验室,江西省南昌市,330013;2. 东华理工大学化学生物与材料科学学院,江西省南昌市,330013)

粉煤灰主要来源于燃煤电厂和燃煤锅炉燃煤后剩余的灰渣[1-2],我国是以煤炭为主要能源的国家,2018年仅火力发电用煤就高达18亿t,产生粉煤灰约4.5亿t[3]。预计到2020年,我国粉煤灰积存量将超过30亿t[4-6]。大量粉煤灰的积存,造成了土地的占用,同时还威胁到了生态环境和人体健康[7]。粉煤灰中含有大量的可以利用的元素,例如铝、硅、铁和钛等,其中铝和硅的总含量占粉煤灰的40%~80%[8]。同时,我国是贫铝国家,每年要从国外进口大量的铝土矿,铝材料又关系到了大量尖端材料的制备[9]。因此,对粉煤灰中的铝进行提取并合理利用,对节约我国能源及资源化利用有重大意义。

目前粉煤灰提取氧化铝方法常有拜耳法[11]、碱石灰烧结法[12-14]、酸浸法[15]、酸碱联合法[16],该系列方法使用了强酸和强碱,对设备性能要求高[17-19],本试验探讨温和试剂碳酸钠应用于粉煤灰的提铝研究,并为优化其提铝工艺参数提供参考。

1 试验

1.1 试验试剂

本试验采用的样品为江西省丰城发电厂的粉煤灰,试剂为天津市津科精细化工研究所生产的硫酸、碳酸钠、氢氧化钠和盐酸;试验仪器为北京市朝阳市自动化仪器厂生产的CKW-2100 马弗炉、巩义市予华仪器有限公司生产的抽滤机、上海精宏实验设备有限公司生产的DHG-9076A 型电热恒温鼓风干燥箱以及上海天平仪器厂生产的FA2104 型分析天平等。

1.2 试验方法

将碳酸钠与粉煤灰按照一定的原料配比均匀混合,分别于马弗炉中煅烧一定时间,冷却后加入一定量适宜浓度的硫酸及去离子水,在持续搅拌的条件下,恒温水浴反应一定时间取出并抽滤。向上述滤液中添加1 mol/L的氢氧化钠溶液,调节pH值至7后进行抽滤,将所得滤饼加入过量的氢氧化钠溶解,调节pH值至12,产生红褐色沉淀后再次抽滤。向滤液加入浓度为10%的盐酸,调节pH值至7,过滤得到氢氧化铝沉淀,经多次蒸馏水洗涤,得到纯净的氢氧化铝。将其放入温度为1200℃的马弗炉中煅烧2 h后得到氧化铝粉末。氧化铝提取率计算见式(1):

(1)

式中:η——Al2O3的提取率,%;

A提——试验提取得到的Al2O3的质量,g;

A熟——焙烧熟料时,粉煤灰中Al2O3的质量,g。

1.3 物性表征

采用德国布鲁克(Bruker)公司生产的D8-A25型X射线粉末衍射仪分析其晶相结构、采用原子扫描(Atomscan)公司生产的16型ICP-AES检测粉煤灰元素的组成、采用日本电子株式会社生产的JXA 8100型电子探针分析其表面形貌及颗粒大小、采用美国伯乐公司生产的Nicolet magna-FTIR550红外光谱仪测定其键结构(将干燥的固体样品与KBr按照质量比为1∶150混合,并将其压缩成片,然后将样品放入红外光谱仪中进行测定)。

2 试验结果与讨论

2.1 粉煤灰的组成

粉煤灰的化学组成主要取决于燃煤的质量与产地,本文所有粉煤灰原料来自江西丰城发电厂,使用ICP-AES分析主要元素组成,其Al2O3含量为18.3%、SiO2含量为53.1%、Fe2O3含量为5.7%、C含量为12.7%、其他含量为10.2%。其中有12.7%的未燃尽碳,铝硅的总含量为71.4%,其中铝的含量较低,只有18.3%,为低铝粉煤灰。

2.2 碳酸钠焙烧活化

2.2.1 物料比对铝提取率的影响

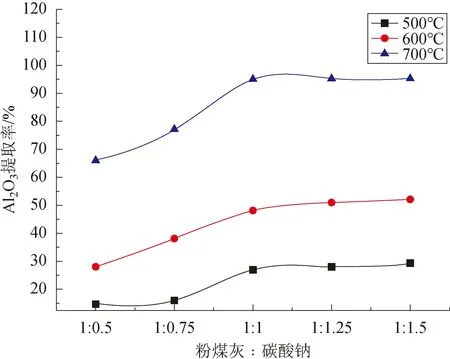

粉煤灰与碳酸钠分别以质量比为1∶0.5、1∶0.75、1∶1、1∶1.25和1∶1.5均匀混合,在500℃、600℃和700℃分别煅烧2 h,按照1.2试验步骤合成产品进行XRD分析,物料比与煅烧温度对铝提取率的影响如图1所示。

图1 物料比与煅烧温度对铝提取率的影响

由图1可以看出,随着物料比增大和温度的进一步提高,氧化铝的提取率逐渐增加。当物料配比为1∶1、煅烧温度为700 ℃时,氧化铝的提取率最大,因此物料配比为1∶1较为适宜。

2.2.2 焙烧时间对铝提取率的影响

当物料配比为1∶1、煅烧温度为700℃时,焙烧时间分别为0.5 h、1.0 h、1.5 h、2.0 h、2.5 h和3.0 h的条件下,反应完成自然冷却后取出,按照1.2试验操作经酸溶、过滤、碱沉淀、再溶解、煅烧等步骤合成氧化铝并计算氧化铝提取率,焙烧时间对铝提取率的影响如图2所示。

由图2可以看出,当碳酸钠与粉煤灰煅烧2 h时,氧化铝的提取率达到最大值,铝提取率最高,因此适宜的焙烧时间为2 h。

图2 焙烧时间对铝提取率的影响

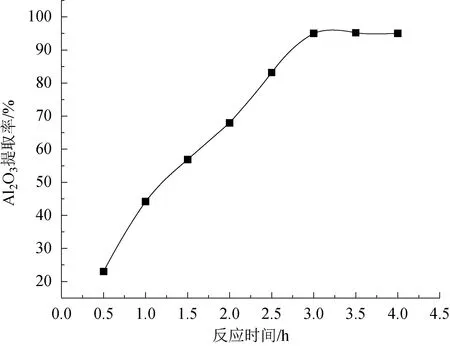

2.2.3 酸浸时间对铝提取率影响

当物料配比为1∶1、煅烧温度为700℃时、焙烧时间为2 h时,此刻置于浓度为4 mol/L的硫酸反应时间为0.5 h、1.0 h、1.5 h、2.0 h、2.5 h、3.0 h、3.5 h、4.0 h和4.5 h时,考察酸浸反应时间对铝提取率的影响如图3所示。

图3 酸浸反应时间对铝提取率的影响

由图3可以看出,随着反应时间的增加,铝的提取率逐渐升高,将酸浸时间设置为3 h时,铝的提取率最高,约为95%。

2.2.4 硫酸浓度对氧化铝提取率的影响

当物料配比为1∶1、煅烧温度为700℃、焙烧时间为2 h时,分别与不同浓度的硫酸在80 ℃、水浴3 h后,硫酸浓度对氧化铝提取率的影响如图4所示。

由图4可以看出,随着硫酸浓度的增加,铝的提取率逐渐增加;当硫酸浓度为4 mol/L时,铝的提取率达到最高为95%。

图4 硫酸浓度对氧化铝提取率的影响

3 产品表征

3.1 碳酸钠焙烧粉煤灰的XRD表征

将粉煤灰原料和粉煤灰与碳酸钠煅烧活化后的产物分别研磨取样,进行X射线衍射仪表征分析,粉煤灰原料XRD和碳酸钠活化后粉煤灰XRD如图5和图6所示。

图5 粉煤灰原料XRD

由图5可以看出,粉煤灰原料主要物相为玻璃体,XRD图谱中莫来石的衍射峰最强,还有少许石英、赤铁矿和磁铁矿。莫来石和石英是坚硬、耐磨且化学性能稳定的硅酸盐矿物,难于溶出。粉煤灰原料物相组成质量百分比分别为石英占3%、莫来石占26.1%、磁铁矿和赤铁矿占2.3%、玻璃体占65.08%和其它。其中玻璃体中的SiO2为36.03%、Al2O3为14.05%,这2种成分的质量比为2.56。

由图6可以看出,碳酸钠焙烧活化灰其主要物相为NaAlSiO4、SiO2和Al2O3,其中NaAlSiO4衍射峰最强,且含有少量的Al2O3及SiO2。这说明在焙烧过程中有大量莫来石分解,并与碳酸钠反应生成NaAlSiO4。

图6 碳酸钠活化后粉煤灰XRD

3.2 氧化铝产品的XRD表征

将试验制备所得的氧化铝研磨制样,进行X射线衍射仪表征分析,氧化铝XRD图结果如图7所示。

图7 氧化铝XRD图

图7中的(a)为合成产品氧化铝XRD图,图7中的(b)为α-氧化铝标准XRD谱图。对比图7的2个图谱,本试验制备的样品X衍射峰值与标准样的X衍射峰值基本一致。可见,合成的产品为纯度较高的α-Al2O3。

3.3 氧化铝产品扫描电镜表征

氧化铝扫描电镜图如图8所示。

由图8可以看出,碳酸钠焙烧活化法所制的氧化铝呈片状,无明显团聚现象。

3.4 氧化铝产品傅立叶变换红外光谱表征

氧化铝傅立叶变换红外光谱图如图9所示。

图8 氧化铝扫描电镜图

图9 氧化铝傅立叶变换红外光谱图

由图9可以看出,产品在1600 cm-1、1400 cm-1、1200 cm-1和600 cm-1波数附近均有明显吸收峰,这与氧化铝标准图谱一致。因此,由碳酸钠焙烧活化法所制得的样品为纯度较高的氧化铝。

4 试验结论

本试验以粉煤灰为原料,加入碳酸钠进行活化,并经溶解、沉淀、过滤、干燥、煅烧等过程合成了氧化铝。试验结果得出,当碳酸钠与粉煤灰质量比为1∶1、煅烧温度为700℃、焙烧时间为2 h时,粉煤灰中大量莫来石分解,并与碳酸钠反应生成NaAlSiO4,其主要物相为NaAlSiO4、SiO2和Al2O3,其中NaAlSiO4衍射峰最强。焙烧粉煤灰在硫酸浓度为4 mol/L中酸浸3 h,经后续处理、1200 ℃煅烧后,合成了ɑ-氧化铝,产品为片状体,且铝提取率达95%。该粉煤灰合成氧化铝方法,具有碱灰比小、反应时间短、所用试剂温和,且铝提取率高、合成氧化铝纯度好。

采用碳酸钠活化法提取粉煤灰中的铝并合成ɑ-氧化铝,该试验方法碱灰比小、反应时间短,所需温度也比碱石灰烧结法低,采用的试剂较为温和,对实验的设备要求较低,具备较好的工业应用前景。通过本文的基础研究,对我国粉煤灰固体废物提铝工业化处理提供了可行的工艺路线以及理论基础。