金属管棒直线度精准测量智能化设计

2019-11-25汤威郑海涛邵锡

汤威,郑海涛,邵锡

(湖州市质量技术监督检测研究院,浙江 湖州 313000)

1 研究设计的目的和意义

智能制造,高质量发展是我们这个时代的主题,制造业的高质量发展尤为重要,随着德国工业4.0概念的提出,日本精益生产的不断精细化,我国制造业面临前所未有的挑战和机遇,金属棒材、管材是制造业的基础材料,提高基础材料的制造品质、质量水平,检验检测很关键,直线度作为精密设备及医疗器械,仪器用金属棒材,管材的关键技术指标,长期以来我们都是粗略式检测、目视化验收,所以对直线度有精准要求的管材和棒材,我们国内目前仍以进口为主。目前主要的检测方式有人工手动检测和红外线检测,人工手动检测成本较低,但是无法满足精密检测精度要求且自动化水平低下,而红外线检测投入成本又巨大,无法市场化;目前对于金属管材,棒材精度的检测还存在如下缺点:无法同时进行检测管材、棒材的长度尺寸和直线度。

本次研究目的和意义在于解决现有金属管材,棒材直线度检测技术的不足,针对传统的检测方法,难以精确测量精密管材、棒材尺寸以及直线度的问题,研究设计一种检测精度高、操作方便、生产效率高、自动化水平高的金属管棒直线度在线检测设备,解决行业长期以来的技术瓶颈,研究采用金属管材作为设计开发的样品进行仪器装置的开发。

2 金属管在线检测装置

2.1 设计思路

研制一套在线自动测量装置,解决传统测量方式存在测量速度慢、自动化程度低、测量精度低等问题。针对金属管生产过程中钢管的长度尺寸较难测量与控制,设计一个由光栅尺、大理石基座、固定测量轴和移动测量轴组成的测量装置,为了解决金属管管面直线度测量难题,在测量装置上设计一个与光栅尺平行的可移动轴,在可移动轴上装配位移传感器,其间配置PLC控制系统以及驱动电机使装置测量过程全部实现自动化,并能通过PLC实现数据处理,将结果显示在人机界面之中,数据也可以通过人机界面人为进行删选。

经过设计,本装置测量系统硬件部分由PLC、驱动电机、大理石平台、光栅尺、位移传感器、可触人机界面和多个电气元件组成。

图1 金属管测量装置设计

2.2 控制系统PLC

Programmable Logic Control就是目标研究对象的外文总称,也就是可以进行自主控制的控制设备,包含的程序类别较多,例如逻辑、顺序把控、计数、计算,等等,都是涵盖在其中的。很多指令形式在存储器中进行存放,结合存储的实际情况,借助一系列的操作,例如模拟操作、数字处理,等等,实现对目标生产设备以及生产流程的掌控。PLC促进工业控制应用活动的高效展开,直接将传统的继电器设备取而代之。而控制构件的核心硬件组成作为系统整体的运行组成,与机械部分的接口连接起来,与前面所讲的组成一道成为了整体设备自动控制工作的重要根本,促进整体构架、硬件的选择、搭配等工作的高效展开。当然,将实际要求充分满足的背景下,悉心研究,将框架内部不同组分的硬件原理以及能够实现的供能详细明确,选型工作需要细心再细心,发挥控制组分的优势,实现可靠性、经济性的结合。在本装置研究中,选用XC3-48T-E该型号的PLC,可以有效地控制电机的运动、位移传感器的运行,对位移传感器和光栅尺的数据进行采集,将采集的数据进行处理和记录,然后反馈到人机界面中,实现数据的输出。

2.3 PLC系统运动驱动

通过对现有的几种运动控制方案进行比较和分析,结合现在运动控制水平的发展现状以及对系统功能指标的考虑,方案选择基于ARM和FPGA双核处理器进行嵌入式PLC运动控制系统的设计。

整个系统主要包括主控模块、通信模块、驱动模块、输入输出模块、反馈模块等。主控模块由ARM和FPGA及其最小系统和部分接口电路组成,是控制系统的核心部分。ARM为主CPU,能够对整个系统进行通信的控制和反馈信息的处理;FPGA为从CPU,主要负责PWM脉冲信号的进给控制,通过接收运动控制命令及对运动参数进行解析,根据解析结果进行PWM脉冲输出,保证运动控制信号的精确性。通信模块的主要作用是把主控制装置的数据执行电平转换,使其能够更好地传输,方便主控单元与外围设备进行信息的传输交换。本次设计主要利用USB和CAN总线两种通信模式。驱动模块的主要作用是把FPGA的信号执行电平转换,使其能够转换成能够驱动电机工作的信号。反馈模块主要负责将采集的电机实际运行信息反馈给主控单元,主控单元获得运行信息进行逻辑判断,如发生异常则适时作出控制调整,如运行正常则按照原来控制命令继续输出,如此循环往复形成一个完全闭环控制。输入输出模块的作用是将经过逻辑判断产生的结果输出给外部设备或将采集到的外部信号量传递给主控单元。

2.4 光栅尺与位移传感器的应用

光栅尺位移测量系统包括频差稳定的激光光源(He-Ne dual-frequency laser)、结构紧凑的光栅尺(Encoder)、可靠的光电探测电路(Receiver)和高速实时的激光轴卡(Laser axis board)。

激光光源输出频差稳定的线偏振方向相互垂直的双频激光,一束作为参考差频信号直接由光电探测电路接收,另一束经光纤传输至光栅尺。光栅尺作为测量系统中的核心部件,基于光栅多普勒效应和光学干涉原理实现位移测量,输出包含光栅(Grating)和读头(Head)间的相对位移信息的光学干涉信号,并经光纤传输至光电探测电路。激光轴卡接收转换后的模拟电信号,并进行差分运算、数字采样和电子细分,经位移测量模型计算出光栅和读头间的相对位移。

其测量输出的信号为数字脉冲,具有检测范围大、检测精度高、响应速度快的特点。直线光栅尺是依据相对运动的原理来产生光信号,这些信号经过光电器件的转换处理后,用来检测机械装置的位移。

位移传感器具有测量精度高、体积小等优点,其在很多场合有广泛应用,无论是测量长度、高度、厚度、间距或直线位移,还是在精度检测站、设备标定等方面,都能够实现快速、精确和可靠的测量。

2.5 测量原理

(1)金属管长度测量。将测量装置复位,此时移动端测量轴所在光栅尺上的实时读数为A0,将被检金属管安装在测量装置的V型块上,左端管面与固定端测量轴相接触,通过人机界面运行装置进行测量,装置通过PLC控制驱动电机移动,使移动端测量轴向固定端靠拢,接触金属管右端时,

有读数。此时,移动端测量轴位移值为r,得此金属管样品长度为:

图2 金属管测量装置原理

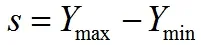

(2)金属管管面平行度测量。将被检金属管安装在测量装置的V型块上,使位移传感器接触金属管管面,在人机界面中设置平行度采点间隔,启动后,每个点相对于水平位置的误差会被记录,其中最大值为Ymax,最小值为Ymin,得此金属管管面平行度为:

3 电机选型

按工作要求和条件,选用三相笼型异步电动机,封闭式结构,电压380V,Y型。

3.1 选择电动机的容量

估算由电动机至运输带的传动的总效率为

根据实验指导书查得

η1为联轴器的传动效率初选η1=0.98

η2为轴承传动的传动效率η2=0.99

η3为蜗杆的传动效率η3=0.80

η4为卷筒的传动效率η4=0.96

ηa=0.982×0.993×0.80×0.96=0.72

3.2 确定电动机

由已知可以计算出卷筒的转速为此表中可以发现这种传输的传动比为8-40。故可推算出电动机的转速的可选范围为:查《机械设计手册》,满足此范围的同步速度为:1500r/min,3000r/min。如表1。

表1 电动机的主要性能

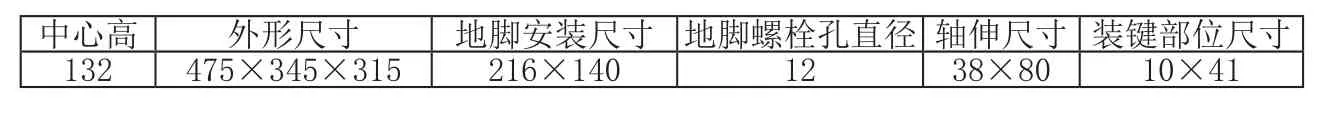

综合考虑电动机和传动装置的尺寸,再结合质量比,传动要求,很轻松就可以看出第三类是理想选择,所以具体的型号是Y132M-4。该电动机的主要尺寸和安装尺寸如表2(装配尺寸图参考《机械设计手册》)。

表2 电动机的外型及尺寸

4 丝杆的选型

4.1 丝杆副的载荷及转速计算

导轨静摩擦力:

式中,M为工件及工作台质量,经计算约M为500kg;f为导轨滑块密封阻力,按4个滑块,每个滑块密封阻力5N。

由于这些设备的基本应用方向就是在检测方面,所以在进行丝杠工作的时候,并没有切削力的影响,而检测的速度也是相对均匀的,其中的阻力来自摩擦阻力。则有:

滚珠丝杠副的当量载荷:

滚珠丝杠副的当量转速:

4.2 丝杆副预期额定动载荷

4.2.1 按丝杆副的预期工作时间计算

式中,nm为当量转速,nm=60·v/Ph=60×25/10=150rpm;Lh为预期工作时间,测试机床选择20000小时;fw为负荷系数,平稳无冲击选择fw=1;fa为精度系数,2级精度选择fa=1;fc为可靠性系数,一般选择fc=1。

4.2.2 按丝杆副的预期运行距离计算

式中,LS为预期运行距离,一般选择LS=25×103m。

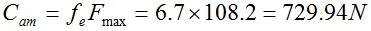

4.2.3 按丝杆副的预加最大轴向负载计算

式中,fe为预加负荷系数,轻预载时,选择fe=8.2;Fmax为丝杠副最大载荷。

4.3 估算丝杆的最大允许轴向变形量dm

4.4 估计算丝杆副的螺纹底X

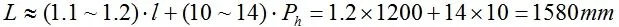

根据X向运动行程为2200mm,可计算出两个固定支承的最大距离:

按丝杆安装方式为轴向两端固定,则有丝杠螺纹底X:

式中,F0为导轨静摩擦力,F0=108.2N;L为滚珠螺母至滚珠丝杠固定端支承的最大距离,L=1580mm

4.5 导程精度的选择

根据X向运动的定位精度要求达到0.005mm/1000mm,则任意300mm。长度的导程精度为0.0015mm。

5 金属管测量装置的整体总装图(图3)

6 基于PLC的自动测量金属管棒装置存在的问题及解决方案

6.1 自动测量金属管棒装置在实际运用环节还是存在不理想之处

(1)精确程度待与进一步提升。一旦控制的精确程度不理想,那么长时间处于运行的状态,会使得控制组成的线路结构以及涉及的机械组分发生直接老化,这就使得控制工作的准确程度受到严重干扰,控制的准确程度无法得到充分保障。信息的可靠性接收的目标难以实现,信息接收的不可能,那么久会出现判断不正确的情况。更关键的是接线位置以及触点之间的状态不理想,操作现场的设备开关得不到高效控制,直接关闭,这就使得PLC系统的运行不正常,造成的问题更为严重。

(2)运行过程不完善。在装置的环节中,执行活动的展开,负责负载控制的设备出现严重问题,再或者是由于其他干扰的不利威胁,导致PLC所传达出来的号令在传输到端口位置的环节出现明显的中断情况,更糟糕的是直接丢失,使得控制系统根本不能将原有的动作口令详细操作。此外,装置内部有部分设备有不同类别的故障的出现,再加上接触不良时常发生,极大地干扰了系统整体的运行可靠性。

(3)维修管理不到位。装置在详细应用环节中,由于运行环节时间较长,所以无论是维修的次数还是管理的次数都不多,这就使得整个系统长时间处于超压的和运行状态,没有专业素养过硬的维修人员的维修保养支持,使得自动测量金属管棒装置设备无法实现定期维修,给其运行埋下了安全隐患。

6.2 自动测量金属管棒装置针对问题的解决方案

(1)输入的信号的稳定性亟待提升。实现PLC系统的完善和优化,不仅要强调信号输入环节的可靠与稳定,还应该具体问题具体分析,实现对主界面控制功能模块的实时更新,使得灵敏程度更高,保障控制的整体效率,促进系统信息的全面完善分析,保障对应的判断是足够可靠的,实现尺寸测量工作的高效展开。

(2)故障提醒和报警工作的有效实现。受到PLC系统的影响。将故障提醒功能融入其中,系统中的设备尽量实现可视化管理,做好定位设备的装配,发挥局域网络的优势,实现故障的提示以及报警系统的系统性整合,这就极大地方便了工作人员的工作,发挥高清摄像头设备的优势,实现监督以及水处理系统的结合,进而使PLC控制系统的运行情况合理的改善,在相对较短的时间内作出的判断也是正确的。使得水处理系统的安全性。此外借助故障的监察,此外还需要应用故障检测将一些不正常的情况第一时间发现,给予相关工作人员准确提醒,让广大工作人员有足够的重视,对于问题实现高效解决,一旦故障合理解决,那么所发出的警报自然就不存在了。

(3)维修管理工作必须高度关注。维修和管理工作对测量装置也有直接的影响,企业方可以考虑到香港制度和管理制度,必须选派专业人员对相关系统和设备进行管理以及维修,当然工作人员必须树立责任意识,严格按照规范化的流程完成相关维修以及管理工作,延长测量装置的使用时间。

图3 金属管测量装置总装图

7 结语

金属管在线检测装置目前已经研制完成,管道装备业也是我市现代物流装备产业最大产业之一,该装置的后期运用和推广可取代人工检测过程中检测的误差率,同时节约成本,有效解决中小企业产品检测能力不足、检测手段与标准不统一等问题,推进“智慧检测”建设,为增强现代物流装备产业的产品核心竞争力提供计量技术保障。