基于应力云图和有限元的柴油机曲轴疲劳强度分析

2019-11-25陈佐添王孝霖蔡鹏飞苏先明

陈佐添,顾 含,王孝霖,蔡鹏飞,苏先明

(中国卫星海上测控部,江苏 江阴 214431)

0 引 言

曲轴是柴油机的核心部件,起着传递功率的关键作用。在柴油机运行过程中,曲轴不仅承受着由连杆传递过来的巨大燃气爆发压力,而且还承受曲柄连杆机构产生的往复惯性力和旋转惯性力,这些周期作用力在曲轴上引起周期性的交变载荷。这种交变载荷会引起曲轴疲劳破坏,曲轴疲劳破坏严重时会导致曲轴断裂,随之造成柴油机损坏等重大安全事故[1]。因此,对曲轴疲劳强度分析显得至关重要。通过试验方法进行疲劳强度分析涉及投入较大人力物力财力,研究对象是单个体,不具有普遍的意义,因而广泛采用有限元法进行理论分析。通过建立曲轴三维实体模型,对实体进行合适的体切割,面选定。然后施加尽量逼近实际情况的边界条件。通过有限元方法对曲轴进行受力分析,得出它的平均应力以及危险受力面的应力幅,在此基础上应用曲轴静强度校核公式以及软件分析,验证曲轴是否满足相关要求。

因此,准确地分析出曲轴的应力分布情况,合理校核曲轴的疲劳强度就成为了研究曲轴强度的主要问题。计算曲轴强度最新的理论是基于可靠性理论的疲劳强度理论[2],通过有限元软件Ansys 对内燃机曲轴进行静态应力分析,研究了圆角部位的疲劳强度[3]。曲轴疲劳强度是曲轴强度的关键指标,而曲轴疲劳强度计算归结于曲轴的力计算和疲劳计算。通过多体运动

学和Pro-E 三维软件,构建曲轴动力学模型和三维实体模型,并对曲轴三维实体模型进行细致网格划分,加载受力模型,从而计算得出的曲轴应力分布、疲劳强度和疲劳破坏寿命数值。从而验证了柴油机曲轴疲劳强度和疲劳破坏寿命都满足设计要求,性能合乎标准,保证船舶的安全运行。

1 曲轴疲劳强度力学计算模型

1.1 受力模型

1)气体作用力

最大气缸爆发压力可由通过使用测爆仪测量爆发压力得到,气体作用压力Fg的值可表示为:

式中:D 为发火气缸的内径;Pg为气缸工作空间内的气体的绝对压力;P'为曲轴容积箱内气体的绝对压力。

2)动力机构的惯性力

①往复惯性力

往复惯性力与活塞运动方向相反,其方向沿气缸的中心线,和活塞加速度有着一样的运动规律,但两者方向相反:

②离心惯性力

同样,与旋转质量mr相对应,旋转惯性力Fr可表示为:

因为质量一定,如果旋转速度不变,那么旋转惯性力也不会发生变化,方向沿旋转圆半径向外。

3)活塞销处的受力[4]

活塞销是一个重要的部件,连接的是活塞与连杆,把气体力传递给连杆,所以受力应该是气体力以及自身质量引起的往复惯性力之和。

设论域U是n个被分类对象构成的集合,每个对象又有m个描述对象特征的变量。首先确定两个模糊子集:特征评价集合V,V={V1,V2,…,Vm};评价因素集I,V={I1,I2,…,In}。由此确定n个指标对应m种评价等级的总判断矩阵R:

合成力可分解为2 个分力Fh和Fc。

式中:Fh垂直作用于活塞侧壁,也被称为侧推力;Fc为连杆轴颈推力,沿连杆中心线而下。

4)曲柄销处的受力[5-7]

连杆轴颈推力Fc沿连杆中心线作用曲柄销的外表面,可分解为切向力F τ和法向力Fn, Fτ 作用于曲柄销切线方向,Fn作用于曲柄销中心线。

在Ansys 软件中把重力通过物理荷载形式输入,在参数设置里设置加速度值大小为9.8×103mm/s2,密度ρ = 7.8×10−9t/mm3,在求解过程中有限元把惯性力加载到曲轴每个节点。

1.2 边界条件

确定力学模型后需要对曲轴施加特定的边界条件,由于轴颈上的力是通过油膜传递的,将压力分布分为2 个方向:在轴向上,应力按照二次抛物线变化;在周向上,应力按照余弦变化,以轴颈垂直面为中心向两边延伸π/3 角度。通过在有限元中设置后,轴颈压力分布到各个节点,从而能够求得各处的等效载荷。

图 1 轴颈压力分布示意图Fig.1 Sketch of axial pressure distribution

1)在轴颈轴向上

式中:qmax为作用轴颈上的总载荷;L--单个轴承有效载荷长度的一半, − L ≤x ≤+L;

1.3 有限元网格划分

曲轴形状复杂,有很多圆角、倒角和油孔通道,为降低计算工作量,并提高计算结果的精度,暂不考虑这些细小的因素,适当对连杆轴颈和主轴颈过渡圆角连接处的网格进行加密。对曲轴建立三维实体模型后,将文件转为 “.IGS” 格式,再通过Ansys Workbench 中进行预处理。通过Ansys Workbench 中的Mesh,对曲轴实体模型进行网格的划分。网格划分采用六面体单元,共有82 580 个单元,11 235 个节点。曲轴材料为42CrMoA,弹性模量为210 GPa 泊松比为0.32,密度为7.86×103kg/m3。

图2 所呈现的就是利用Ansys 中Mesh 这个功能得出的网格化模型图。

图 2 曲轴网格划分图Fig.2 Grid diagram of crankshaft

本文仿真的对象是型发动机曲轴系统,结构方式为直列水冷6 缸4 冲程,缸径×行程:460 mm×530 mm,标定功率为8 400 kW/750 r·min-1,点火顺序:1-5-3-6-2-4。

根据柴油机的各种性能数据及其实际工作时的示功图,通过力学知识及仿真模拟得到气缸内燃烧气体的最大压力,再通过此最大压力可以算出连杆轴颈处径向载荷,其最大值为166 740 N,该力作用点与上止点相差6.5°。同样的计算方法,也可以得到当曲轴转过120°,240°,360°,480°,600°时连杆轴颈载荷。

2 曲轴疲劳强度计算结果分析

2.1 轴颈受力分析

对于四冲程柴油机,轴颈在活塞上止点的位置受应力最大,因此各缸发火时的受力状态均可用活塞在这个点的受力来替代。柴油机发火时,气缸按照一定的发火次序发火,即1-5-3-6-2-4。柴油机运作过程中,曲轴不仅受到气体力、惯性力,还承受着动力输出端传递过来的扭转应力和推力。扭转应力和推力使得曲轴扭转振动,形成激励力矩。柴油机轴系扭转振动的激励力矩分为输出扭矩和负荷扭矩。输出扭矩包括气体力产生的周期性交变扭矩、连杆往复惯性力产生的交变扭矩和活塞连杆重载荷产生的交变扭矩,负荷扭矩为螺旋桨传递的周期性扭矩。曲轴输出扭矩与轴系的负荷扭矩大小相等,方向相反,相互抵消。

表 1 曲轴连杆轴颈载荷Tab.1 Crankshaft connecting rod journal load

曲轴对外输出功扭矩,其扭转力的作用方向与曲轴旋转方向相反,扭矩值根据动力学计算得出。在Ansys 分析过程中,设定主轴颈的扭矩值演变成径向线性变化的切应力,大小与该圆周上切应力大小相等,且与该圆周相切。

图 3 扭矩切应力分布Fig.3 Distribution of torque shear stress

根据材料力学,横截面扭转切应力计算:

考虑到船舶输出扭矩的作用,除上述的应力分析外, 还应在曲轴的功率输出端加上一个驱动力矩T = 4.78×104N/m,因此,在Ansys 软件中输入端圆周切向力为:

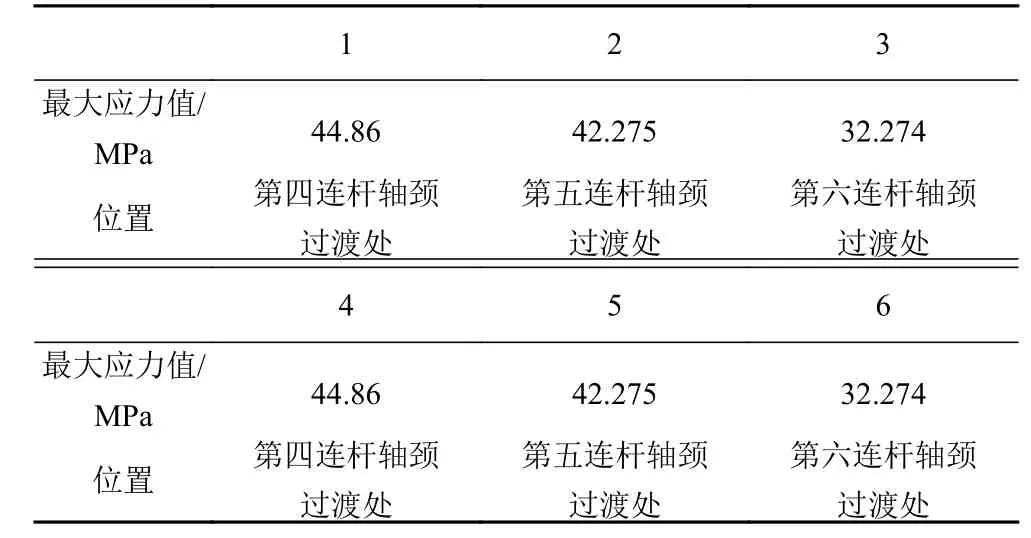

根据有限元计算结果,可以得出各缸的最大应力值,如表2 所示。其中,在第 5 缸出现最大应力值。

表 2 各缸最大应力值Tab.2 Maximum stress value of each cylinder

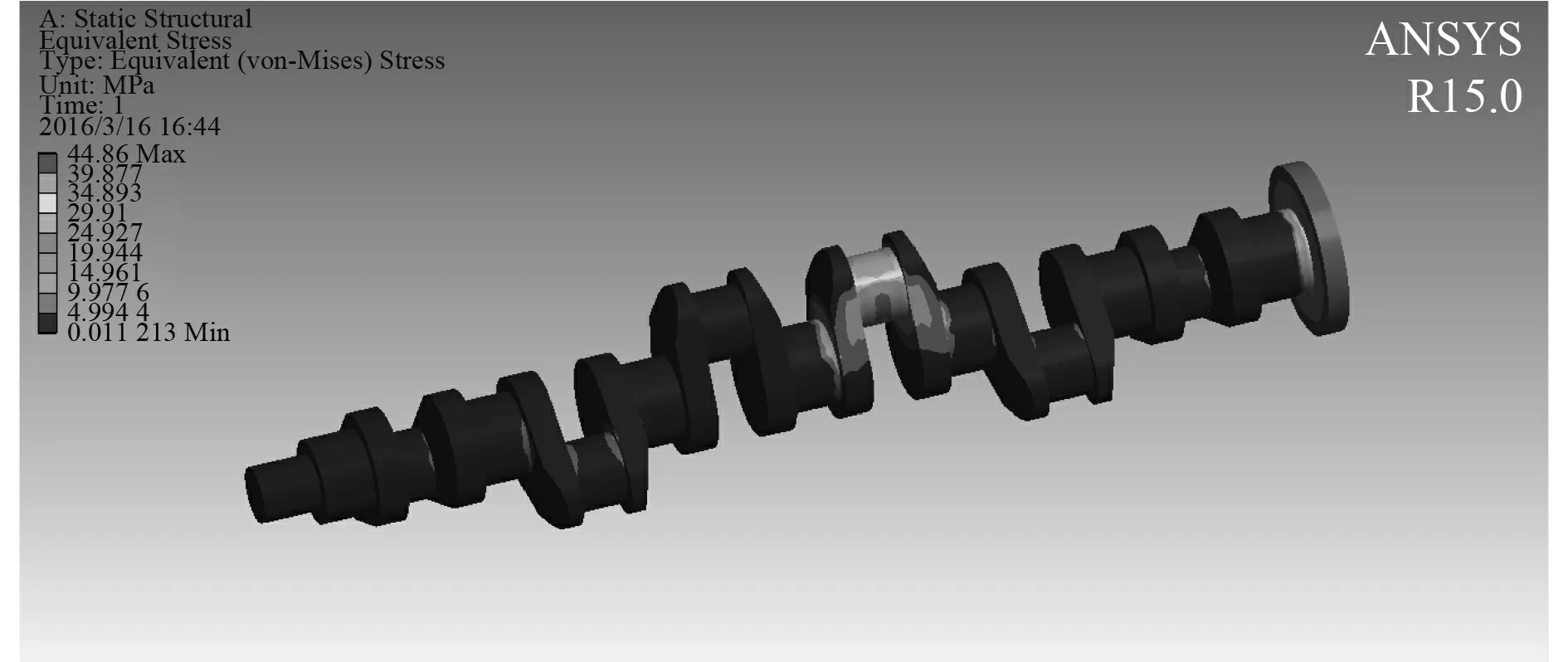

可见,在负荷扭矩的作用下,在第4 缸发火时,第4 连杆轴颈过渡处的应力值为最大,达到44.86 MPa,(见图4),但远低于材料的屈服极限,具有足够的强度系数7.29。

图 4 第4 缸发火曲轴应力云图Fig.4 Stress cloud diagram of firing crankshaft of fourth cylinder

2.2 曲轴变形量分析

柴油机各缸发火时,曲轴受到应力以及本身的变形都是最大的。根据柴油机的性能参数和实际工作的示功图,通过计算公式和测爆压得到气缸燃烧的最大爆发压力,将这些参数代入,从而得到曲轴变形云图。

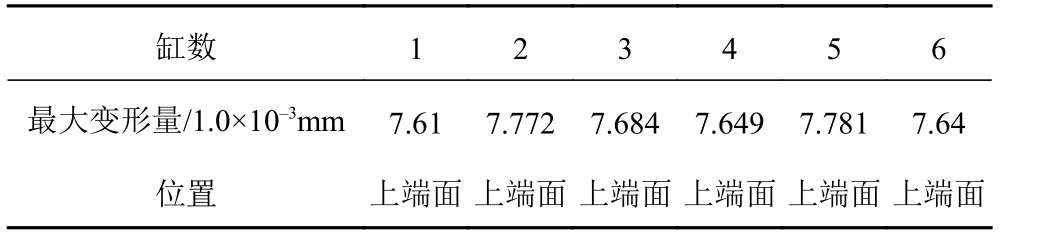

根据有限元计算结果,可以得出各缸发火时曲轴变形量,如表3 所示。其中,在第 5 缸出现最大应力值。

图 5 第5 缸发火曲轴变形云图Fig.5 Deformation cloud diagram of fifth cylinder crankshaft

表 3 各缸最大变形量Tab.3 Maximum deformation of each cylinder

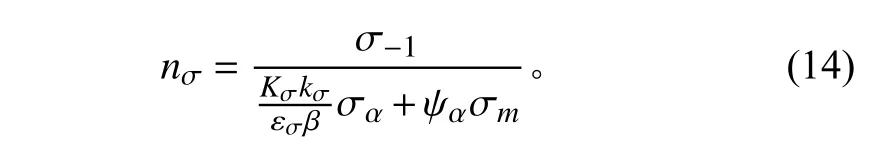

2.3 疲劳强度校核

曲轴疲劳强度安全系数校核

疲劳安全系数计算公式为[8-9]:

其中:σ-1为材料对称弯曲循环疲劳极限;σα为曲轴弯曲时的名义应力幅,;σm为曲轴弯曲时名义平均应力,;Kσ为有效总不均匀度系数;kσ为弯曲情况下的应力集中系数;εσ为绝对尺寸影响系数;β 为强化系数;ψα为材料对不对称应力循环的敏感系数。

基于安全系数方法进行疲劳强度分析,输入相关参数,从Ansys Workbench 分析受力最大的第4 缸的疲劳情况,可以得到曲轴安全系数最小值为2.333 7,如图6 所示。若生产合金钢曲轴的工艺流程保持不变,则取n≥1.5,符合设计要求。

图 6 曲轴的安全系数显示图Fig.6 Safety factor display of crankshaft

关于破坏寿命(Damage Life),计算结果显示,其值为1×109cycles。

3 结 语

本文采用有限元法计算柴油机曲轴疲劳强度与寿命分析,对柴油机曲轴的进行建模,得到曲轴应力变形量与应力应变的分布情况。基于疲劳强度理论计算曲轴在交变载荷下的安全系数,利用有限元法计算曲轴疲劳寿命。结果表明,柴油机曲轴具有足够的安全保障,安全系数能够满足设计标准。按照Fatigue Wizard 模块提供的疲劳评价方法,柴油机具有较高的安全系数,安全系数高于5。