22SiMn2 钢板开裂原因分析

2019-11-22杨伟杰何水金

杨伟杰,何水金

(新余钢铁集团有限公司,江西 新余 338001)

近期某钢厂发生了1 起钢板开裂的质量投诉,在钢板生产过程中以及交付到用户加工场地时均未发现开裂的情况,但在后续加工使用的过程中陆续发现钢板存在裂纹。收到投诉后,钢板生产厂家多次前往加工场地现场处理,并对开裂的钢板进行取样分析。

1 现场调查

在收到加工厂的投诉后立即组织专业技术人员到现场进行核实调查,调查发现此次问题钢板主要用于制作挖掘机、铲车上叉斗的导板,在加工钻孔、焊接等多个环节反映出开裂情况,调质后焊接也有出现严重裂纹,另外还有几个叉斗在使用仅几天也发现了开裂情况,从现场取了3 个裂纹样回厂组织分析。

2 样件检测分析

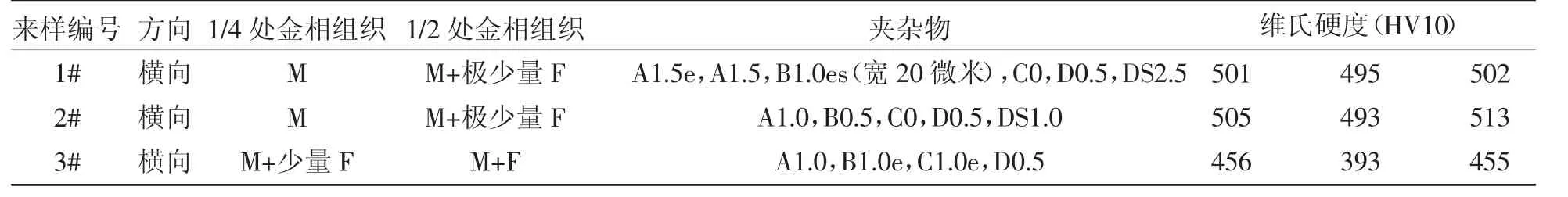

2.1 开裂试样金相组织、夹杂物、硬度等分析

从开裂的试样上对钢板进行金相组织、夹杂物、硬度等分析,结果见表1。

检测发现,裂纹沿钢板切割边部向基体进行延伸,裂纹宽度由前端向基体逐渐缩小。

2.2 裂纹处夹杂物及金相分析

对裂纹处再进行夹杂物及金相组织分析,1#、2#、3#样件裂纹处的组织均为马氏体+贝氏体,且在样件中均未见夹杂物,组织形貌见图1。

2.3 产生原因分析

此次裂纹属于延迟裂纹,延迟裂纹又分为切割加工产生的延迟裂纹和氢导致的延迟裂纹,二者的主导因素不一样。

图1 裂纹处金相组织形貌

切割加工延迟裂纹:在切割加工后停留过程中,存在于钢板心部的微细裂纹在切割加工产生的应力作用下,需要相当长的时间进行裂纹融合、扩展过程,当其尺寸达到断裂临界裂缝尺寸,就可能发生断裂。切割加工裂纹产生存在一定的潜伏期,具有延迟特征,固称延迟裂纹。

氢导致的裂纹:钢板内部存在的缺陷提供潜在的裂纹源,在应力的作用下,这些缺陷的前沿会形成应力集中的三向应力区,诱使钢板中残留的氢向高应力区扩散,并发生聚集。当氢的含量达到临界值时,缺陷部位便会发生开裂和相应扩展。同时,在裂纹尖端形成新的三向应力区。其后,氢不断向新的三向应力区扩散、聚集,当裂纹尖端局部的氢含量达到临界值时,裂纹又发生新的扩展。这一过程周而复始持续进行,直至形成宏观裂纹。

表1 开裂试样金相组织、夹杂物、硬度检测结果

经现场核实加工厂一直采用同样的热处理、切割和加工工艺,而且其它钢板在同一加工条件下也没有产生裂纹质量问题,基本排除为切割加工导致的延迟裂纹。故而推测此次裂纹为钢板中H 导致的延迟裂纹。

3 生产工艺调查

对问题钢板对应炉号的炼钢工艺,如真空时间、纯脱气时间、软吹时间等进行调查,均符合工艺要求。由于生产此批钢时未能进行定H 测试,无法证实此批钢板脱H 效果如何,但调查中发现在冶炼过程中N 含量未呈下降趋势(见表2),说明脱气效果不好。

4 预防措施

本次产生的裂纹属于H 致延迟裂纹。针对H 致延迟裂纹措施主要是控制钢中H 的含量,工厂在后续生产过程中采取的措施主要有:

(1)生产22SiMn2 时,保证每炉在RH(VD)处理后喂Ca 线,钢中Ca 含量控制在0.0013%~0.0030%,软吹时间>8min,冶炼该类钢种要保留软吹曲线,生产完成后检查确认。

表2 问题钢板对应炉号冶炼过程中N 含量趋势

(2)生产22SiMn2 时,应确保RH 真空处理时间≥15 min,纯脱气时间≥10 min;

(3)生产22SiMn2 时,每个浇次≤8 炉,并做一次定氢测试,要求H<2 ppm。若是定H 炉次≥2 ppm 含量,必须对下炉再次进行定H,若还是≥2 ppm,则停止冶炼本钢种。

5 结 束

通过分析,此次22SiMn2 在加工时发现钢板开裂,属于延迟裂纹,而且是H 导致的延迟裂纹,后续钢厂在生产此类钢种时采取了相对应的预防措施,保证工序能力,严格控制钢板H 含量,后期未再发生此类开裂的质量投诉。