关于大、中型城市公交车后视镜底板腻子开裂问题的原因分析及优化措施

2019-11-22杨海涛高建路王振青

杨海涛,高建路,王振青

关于大、中型城市公交车后视镜底板腻子开裂问题的原因分析及优化措施

杨海涛,高建路,王振青

(聊城中通轻型客车有限公司,山东 聊城 252024)

文章针对某款8M城市公交车后视镜底板腻子开裂问题,进行了原因分析及排查,并对其结构及施工工艺进行了优化改进,较好地解决了其后视镜底板腻子开裂问题。

问题现状;原因分析;解决方案

引言

随着经济的发展,中国客车行业得到了长足的进步,但客户的要求也越来越严苛,眼光越来越挑剔,客户选车不再仅仅局限于车辆动力性能、安全性、舒适性、经济性等等传统的关注点[1],对于车辆的外观质量方面要求也关注越来越高。

还有不少外观质量问题,困扰着中国客车行业,客车涂层开裂问题就是其中之一。涂层开裂不仅影响外观,对整车的防腐性能和使用寿命造成影响,还对客车企业的品牌美誉度、市场占有率和经济效益产生较大的影响,因此减少客车涂层开裂刻不容缓[2]。

本文针对某款8米公交车其存在的后视镜底板腻子开裂问题,进行了原因分析及优化改进。

1 问题现状

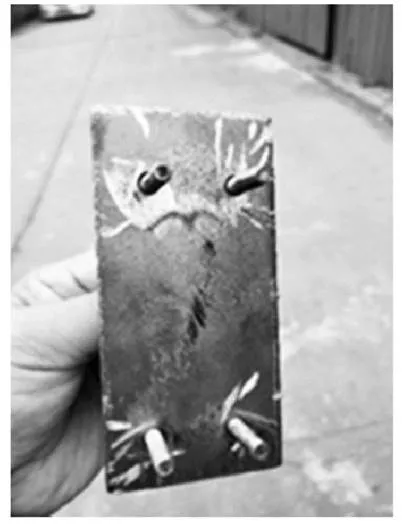

某款8米新能源公交车作为该公司的主导畅销公交车型,售后反馈其后视镜底板存在裂漆(腻子开裂)问题(见图1)。

图1 后视镜底板腻子开裂问题

腻子开裂问题往往受自身材料、涂刮厚度、结构与受力、使用环境[3]、底层处理等因素的影响和制约。

结合现场腻子开裂部位现状进行了具体分析:

1.1 其腻子开裂后部位

外露底层表面为电泳漆,其电泳漆表面有打磨粗化砂纸纹痕迹,其电泳层表面无油污、无锈蚀,且有腻子层与电泳漆表面的结合痕迹。

1.2 顺腻子开裂部位

用铲刀向四周腻子处进行清理,很难向四周清理,且没有腻子层脱落及附着力差问题,说明其腻子层与电泳漆及底层结合力较好。

1.3 多部车辆腻子开裂部位

共性是典型集中在后视镜底板部位,而其它部位没有发现有腻子开裂问题。

从上面腻子开裂部位现状分析,排除了材料、底层处理造成腻子开裂因素,判断其腻子开裂问题主要原因应该是结构与受力因素造成。

2 原因分析

针对后视镜底板腻子开裂问题,从底层结构、施工过程进行了仔细排查及分析原因,经排查分析存在两个产生腻子开裂问题的根源性原因:后视镜底座固定板与前风挡立柱蒙皮不贴合、后视镜底板蒙皮外表面刮涂腻子较厚。

总装车间进行后视镜底座安装及后视镜装配时,因后视镜底座固定板与前风挡立柱蒙皮不贴合,强制使其固定板与蒙皮部分贴合产生一种应力,作用于其腻子涂层;后视镜底座套在胶套上,大部分后视镜底座通过胶套与腻子涂层分隔,而安装及装配产生的应力,则集中通过螺栓孔处底座作用于其直接接触的腻子涂层部位(见图2)。

图2 后视镜底板底层结构改善前

图中说明:1后视镜固定板 2缝隙 3前风挡立柱蒙皮 4腻子涂层 5胶套 6固定螺栓7后视镜底板

排查总装下线经过路试后的车辆,大部分车辆其后视镜底座部位出现了腻子轻微裂纹现象,修补漆工序及时进行了修补漆弥补处理,但其应力并未未彻底释放,其腻子开裂问题并未彻底解决,仍存在后续应力产生腻子开裂隐患问题,尤其车辆行驶过程中受惯性力、扭曲力及承载力的影响,局部受力集中或应力释放[3],从而导致客车运营不久后,后视镜底板产生漆面(腻子)开裂[4]问题(见图2)。具体排查分析原因如图。

2.1 后视镜底板与前风挡立柱蒙皮不贴合

后视镜底座最底层为固定板,其固定板预留好螺栓孔,制件车间骨架工序将其固定板直接焊接在前风挡立柱骨架上;焊装车间合装前围蒙皮时,将前风挡立柱蒙皮与后视镜底座固定板进行塞焊[5]处理。因其固定板与前风挡立柱蒙皮不完全贴合,存在较大缝隙,其在装配时使固定板与蒙皮部分贴合产生一种应力,该种应力作用于腻子涂层,易使腻子涂层受力产生腻子开裂问题(见图2)。针对该腻子开裂问题,可从设计结构上进行优化,采取割制其固定板处蒙皮开豁口,使其固定板直接外露,便解决其了后视镜底座固定板与前风挡立柱蒙皮不贴合问题,就能从根源上解决好该项原因产生的腻子开裂问题。

2.2 后视镜底板蒙皮处刮涂腻子较厚

后视镜底板与前风挡立柱蒙皮塞焊处理,且其与前风挡立柱蒙皮贴合存在缝隙,其塞焊蒙皮表面明显不平,涂装刮涂腻子平顺处理,造成其腻子涂层较厚(见图3)。总装安装后视镜底座及装配后视镜时,因其装配受力,产生应力集中到后视镜底座(其螺栓非胶套处)与腻子涂层接触处,该种应力及上面2.1产生的应力,两种应力易产生腻子涂层受力开裂问题(见图2)。针对该问题,采取从结构优化及施工方面,取消其后视镜底板的腻子涂层,就能从根本性彻底解决好其腻子开裂问题。

图3 后视镜底板腻子较厚涂层改善前

3 解决方案

为彻底解决后视镜底板腻子开裂问题,经过排查分析后视镜底板腻子开裂原因,结合对其存在的两个根源性腻子开裂问题原因:后视镜底板与前风挡立柱蒙皮不贴合、后视镜固定板处蒙皮外表面刮涂腻子较厚,制定其改善方案(见图4),采取优化其后视镜底板的固定板结构、蒙皮结构、制焊、涂装及总装施工,取消其后视镜底板的腻子涂层,,实施优化改善具体方案措施如下:

图4 后视镜底板底层结构改善后

图中说明:1后视镜固定板 2前风挡立柱蒙皮 3腻子涂层 4胶套 5固定螺栓 6后视镜底座

3.1 优化后视镜固定板结构

优化其固定板结构,采取对其固定板上下分别加长30MM,对其固定板前部加宽15MM(受其前风挡立柱蒙皮制约),这样使其螺栓孔处外部的固定板外露尺寸加大,便于后面涂装的施工及取消底座处的腻子刮涂。

3.2 优化后视镜底板蒙皮结构

设计制作专用蒙皮割制样板,焊装车间依据割制样板,对前风挡左右立柱固定板处的蒙皮进行割制蒙皮开豁口处理,并对其割制豁口处蒙皮与其固定板进行满焊焊接处理(见图5),从而彻底解决了原来后视镜底座固定板与前风挡立柱蒙皮不贴合问题。

图5 后视镜底板处蒙皮结构改善后

3.3 优化后视镜底板涂装施工

3.3.1 设计制作涂装刮涂腻子专用样板(见图6)

图6 设计制作专用腻子刮涂样板

参照后视镜固定板四个螺栓孔,控制其螺栓孔外沿向外尺寸,控制其左、右及下部尺寸为12MM、上部为20MM。有利于涂装精确控制其后视镜底板不刮涂腻子处理的精度,这样从而避免了腻子刮涂过多及过少,腻子刮涂过多,其后视镜底板(螺栓孔处非胶套部位)的应力易直接作用于腻子涂层,易产生腻子开裂问题;腻子刮涂过少,易造成后视镜底板腻子不平顺缺陷外露,而产生其弥补修补漆问题。

3.3.2 涂装车间刮涂腻子施工时

将专用腻子刮涂样板螺栓固定插入其后视镜底座螺栓孔内(见图7),其专用样板处底部的固定板不再刮涂腻子处理,其它部位腻子刮涂完工后,及时取下专用腻子刮涂样板。涂装刮涂后效果(见图8),其较好保证了其后视镜底板无腻子涂层,从根本性上解决了其后视镜底板腻子涂层受力开裂问题。

图7 腻子施工中使用专用腻子刮涂样板

图8 后视镜底板取消腻子刮涂改善后

3.4 优化总装车间施工

总装安装后视镜底座前,先对其后视镜底板部位的焊缝,采取刮涂密封胶密封处理,避免焊缝处存在的砂眼后期出现漏雨问题。

4 改善效果验证

为验证其改善实施后的效果,对实施该方案的批量车辆进行了跟踪验证,验证结果情况如下:

4.1 总装下线路试后车辆验证

实施该方案的批量车,其总装下线路试后,验证未出现后视镜底板腻子裂纹问题,与原来相比,减少了后视镜底板腻子裂纹弥补修补漆工作量。

4.2 市场运行车辆验证

跟踪验证落实其批量车辆,客户接车后,其运行三个月后、半年后、一年后,其批量车辆未出现后视镜底板腻子开裂问题。要求对离合器的切换时序进行精确的控制[4]。

图9 离合器压力变化曲线图

如图9[3]离合器压力变化曲线图所示,当变速器升档时,以前面介绍的双离合自动变速器由1档升至2档为例,此时,C2离合器逐渐分离,C1离合器接合,变速器升档前,即处于1档时,只有C2离合器接合,此时,扭矩完全通过C2离合器进行传递。变速器换挡时,即由1档升为2档时,在液压系统HCA和CRS逐渐卸压的控制下,C2离合器逐渐分离,此时,C1离合器的油路接通,在液压系统的控制下,离合器活塞腔的油压不断升高,摩擦片间隙被消除,被动片受压滑转,直至压紧,停止打滑成为整体传递转矩[4]。在换挡的过程中,C1离合器和C2离合器中摩擦组件的完全接合和分离,这个过程需要经过一段滑摩过程,同时有工作重叠部分,因此动力不会被切断,实现了动力换挡。配有双离合自动变速器的车辆在降档过程与升档过程中,两个离合器的控制原理相同,请参照上述描述。

[1] 李瑜婷,赵治国,章桐.DCT 变速器双离合器压力最优控制方法的仿真研究[J].中国机械工程,2010,21(12) : 1496-1501.

[2] 牛铭奎,高炳钊,葛安林.双离合器式自动变速器系统[J].汽车技术,2004(6):1-3.

[3] 吴佐铭,褚超美,黄明礼.双离合自动变速器技术研究进展与应用现状[J].机械设计与制造,2008(11):241-243.

[4] 刘国强,孙伟,陈德民,郭晓林.双离合器自动变速器结构分析及换挡方式研究[J].机械设计与制造,2011.8.

Analysis on the Causes and Optimization Measures of the Cracking Problemof the Bottom Plate Pork in Large and Medium City Buses

Yang Haitao, Gao Jianlu, Wang Zhenqing

( Liaocheng Zhongtong Bus Company Limited, Shandong Liaocheng 252024 )

In this paper, the cause of putty cracking in the rear view mirror of a 8M city bus is analyzed and investigated, and the structure and construction technology are optimized and improved, so as to solve the putty cracking problem in the rear view mirror.

Problem Status; Analysis; Solution

B

1671-7988(2019)21-201-04

U467

B

1671-7988(2019)21-201-04

杨海涛(1974-),男,中级工程师,就职于聊城中通轻型客车有限公司,主要研究方向:客车涂装工艺及密封工艺。

10.16638/j.cnki.1671-7988.2019.21.072

CLC NO.:U467