长钢8 号高炉无计划休风后炉况恢复实践

2019-11-20马永芳来志坚

马永芳,来志坚

(首钢长治钢铁有限公司炼铁厂, 山西 长治 046031)

首钢长治钢铁有限公司(全文简称长钢)8 号高炉有效炉容1 080 m3,设计有20 风口,2 个铁口,铁口夹角80°。炉体采用砖壁合一的薄内衬结构,炉底炉缸采用陶瓷杯综合炉底炉缸结构,采用皮带上料,ss 无料钟炉顶,配套干法布袋除尘,三座改进型内燃式热风炉。2017 年11 月15 日夜班,因动力厂三万制氧机UPS 故障突然停机,没有氮气、氧气,高炉被迫于05:20 时休风。由于事发突然,高炉没有任何准备就进行了休风操作。休风后经过59 h16 min 的检修处理,至17 日16:36 时开风。开风后经过63 h 的精心恢复,高炉于20 日08:00 时全面恢复正常生产。

1 休风前的炉况

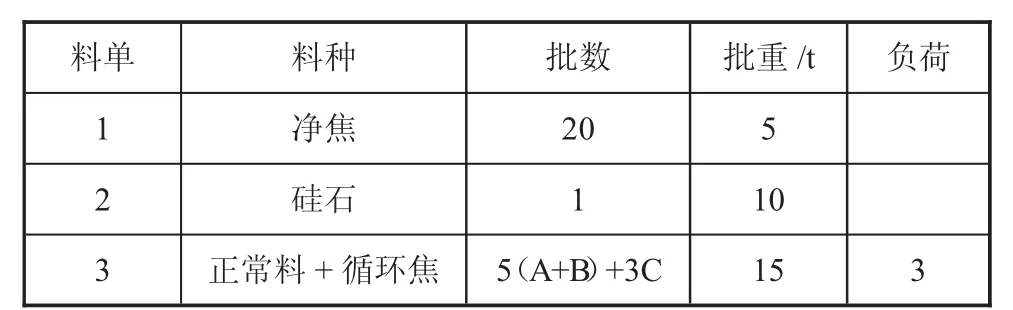

炉况稳定顺行,料线均匀顺畅,炉温含硅量(质量分数)0.30%,物理热1 480 ℃,铁水流动性良好。炉渣二元碱度1.15,流动性良好。风量3 040 m3/min,风压330 kPa,风温1 118 ℃,氧气量4 000 m3/h,透气性指数10.5,矿批32 t,负荷4.55,料线1.2 m,焦丁500 kg/批,配比为86%(机烧):1.7%(高硅块)+1%(高钛矿):11.3%生矿,装料制度为C32(2)30(3)28(2)26(2)23(1)O32.5(3)31.5(4)30.5(4)。开19 个风口,标准风速240 m/s。(堵4 号风口,该方位炉缸热电偶温度较高护炉需要)具体操作参数控制见表1。

表1 休风前高炉操作参数控制表

事发当时,高炉南铁口正在出铁,在风量急剧下降过程中没有造成风口灌渣。待风量降低至1 000 m3/min 后25 min 休风。在事情发生时,最初得到的信息是休风4 h 左右,所以在最后时间内,只插了2 批焦炭。

2 休风后采取的措施

休风4 h 后,才得知预计需60 h 才能恢复生产,于是高炉立即进行了如下操作:

1)风口堵泥,外刷黄油密封;防止休风期间空气进入炉内和焦炭反应,造成风口区域焦炭变碎和生成熔融渣铁。

2)炉顶点火,关闭一个炉顶大放散,减少炉内抽力。停炉顶打水,关闭气密箱冷却水。

3)降低高炉冷却强度;为保存炉内热量,将炉底水控制到最小,风口及其以上冷却设备水压水量,根据各段冷却壁的水温差逐步将水量控制到最小,以不断流为止。关闭炉皮外喷水。

4)系统全面的查找高炉本体开焊及可能漏煤气的部位,进行处理。

5)检查冷却设备,更换损坏的冷却设备,防止向炉内漏水。

3 复风前的准备

考虑到无计划休风时间较长,休风前未调整负荷的不利因素,为实现复风后能够快速恢复并避免烧坏风口,炼铁厂非常重视此次复风操作,详细制定了复风方案。

3.1 焦炭添加及负荷确定

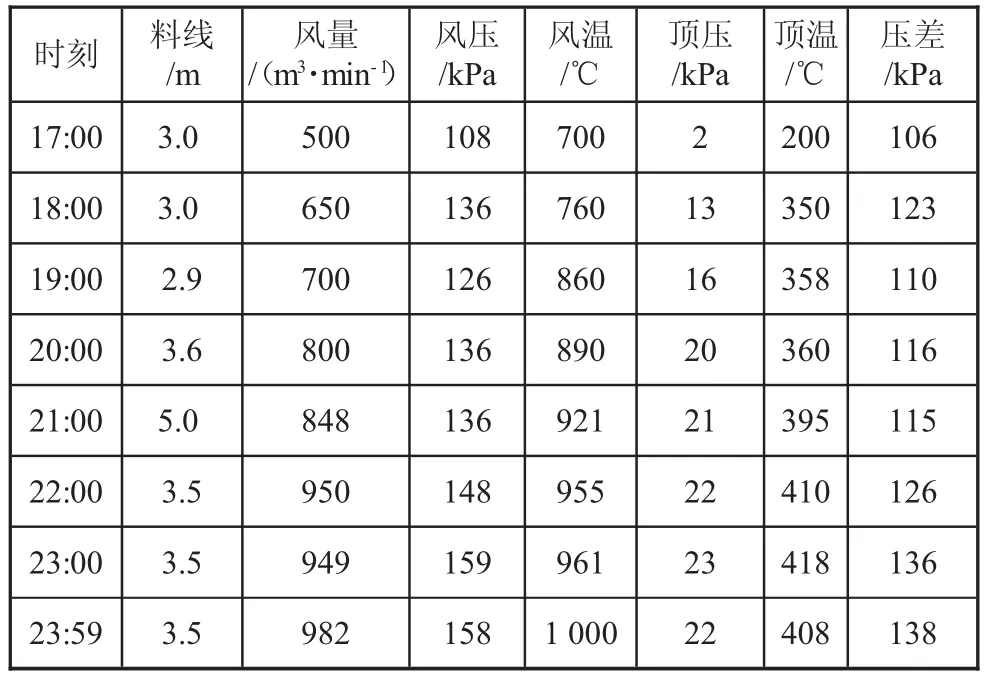

复风料的原则是采取集中加净焦,轻负荷料带循环焦的方式,控制综合负荷在全焦冶炼还低的水平,待炉温升高,渣铁流动性改善后,在逐步恢复负荷及综合负荷。具体复风料单见下页表2。

表2 复风料单表

3.2 装料制度的调整

布料角度二环,矿批为10 t,确保边缘和中心煤气流畅通,炉料结构按二元碱度1.0 配料。

表3 第一间段部分操作参数控制表

3.3 送风制度的确定

集中堵12 个风口,开8 个风口送风,送风风口面积0.086 8 m2。复风后要保证单个送风风口的风速,确定开风口的原则。

3.4 炉前出铁控制

无计划休风后,炉内堆积大量的凉渣铁,送风后要积极组织炉前出铁。第一炉铁尤其开铁口时机把握要恰当,当理论出铁量达到正常铁量的1/3 时组织开铁口。之后是清理完渣铁沟内的凝渣铁就开铁口,两个铁口出铁后执行零间隔出铁,以尽快排出凉渣铁,确保有效消除风口破损,以实现煤气流的合理重建,炉料均匀下降,加快炉况恢复进程。

3.5 联动试车

复风前6 h,在设备检修调试完毕后,按照规定对设备进行检查,并进行设备的联动试车,试车完毕,解决所有试车中出现的问题,确保复风后设备正常工作。

4 复风过程把控

考虑到炉况恢复的实际难度较大,本着积极稳妥的思路稳步恢复炉况。整个恢复期大致可分四个阶段:第一个阶段是置换炉内的重负荷料;第二阶段是逐步开风口,恢复风量,恢复炉况;第三阶段是控制恢复节奏,稳定煤气流,稳定炉况,避免炉况出现反复,开始富氧、喷煤;第四阶段是优化指标,全面恢复至正常水平。

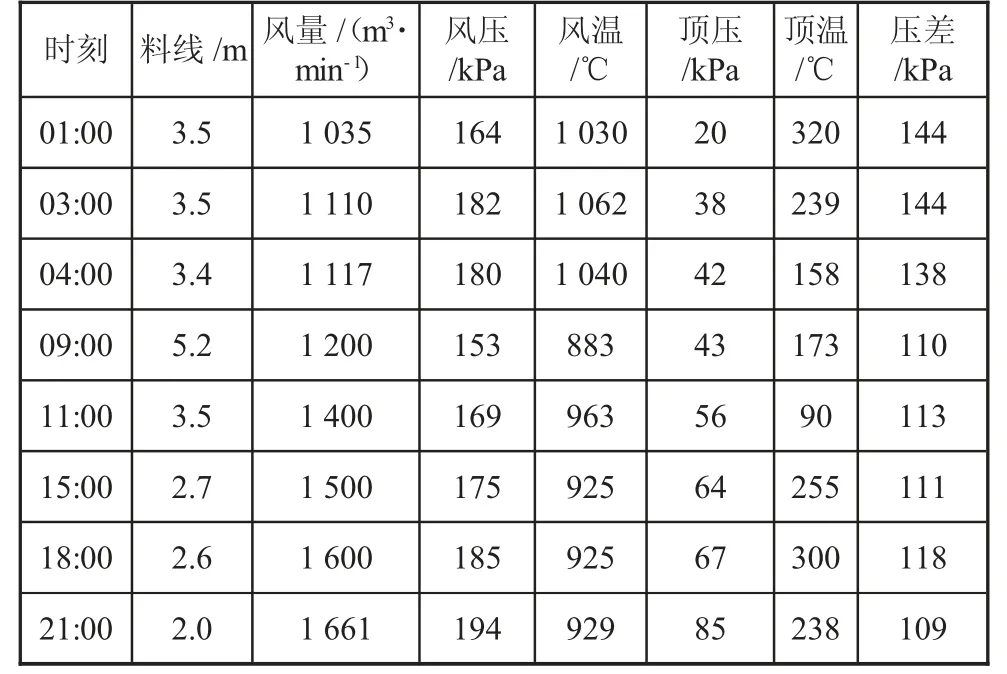

4.1 第一间段

17 日16:36 时送风,送风风量500 m3/min,开1、2、3、4、17、18、19、20 号风口。利用小风量开风,逐步缓慢加风、提风温的措施,合理控制风速,形成小冶炼区,逐步排出炉内熔化的冷渣铁。截止17 日24:00时为第一间段,这一间段的主要任务是置换炉内重负荷料。

4.2 第二间段

待炉内重负荷料置换完后,接下来就是控制压差,过渡焦炭。然后是加风、开风口。期间要注意合理控制风速,并且及时打开铁口排出渣铁,避免出现大的连续塌料、悬料、管道、风口套损坏等事故。具体操作参数控制见表。开风口时间具体是:18 日03:15 时捅开16 号风口。04:33 时捅开5 号风口。5:22 时高炉休风(更换1 号、19 号风口漏水)。06:40 时开风。09:58 时捅开6 号风口。11:58 时捅开7 号风口。15:20时捅开8 号风口。18:35 时捅开9 号风口。截止18 日21:00 时为第二阶段,这一间段的主要任务是根据实际情况,把握加风、开风口的时机,逐步恢复风量、开风口,恢复炉况。

表4 第二间段部分操作参数控制表

4.3 第三间段

随着风量、风口的增加,风速提高,渣铁温度升高,炉缸工作状况好转,工作区域扩大。炉内要适当控制开风口速度,缓慢恢复风量,缓慢提高风速接近正常水平,并将料线控制在一定水平自动下料,以稳定煤气流合理分布,避免炉况出现反复,同时计划开始富氧、喷煤。11 月18 日21:30 时已捅开15 个风口,风量1 650 m3/min,风速181 m/s,料线2.0 m,均匀顺畅,高炉开始富氧、喷煤。18 日23:59 时捅开10号风口,19 日06:40 时捅开11 号风口。截止19 日17:00 时为第三间段,这一间段的主要任务是控制恢复节奏避免炉况出现反复,找准时机开始富氧、喷煤。

4.4 第四间段

随着炉况趋于稳定,要逐步恢复风量、风温、风速,矿批、负荷至正常水平。19 日22:30 时捅开14 号风口,至此风口已捅开18 个,风量2 600 m3/min,富氧1 500 m3/h,喷煤11.0 t/h,负荷4.20,矿批23.8 t。20 日07:10 时捅开12 号风口,高炉恢复正常生产。截止20 日08:00 时为第四阶段,这一间段的主要任务是全面恢复各项参数、控制指标至正常水平。

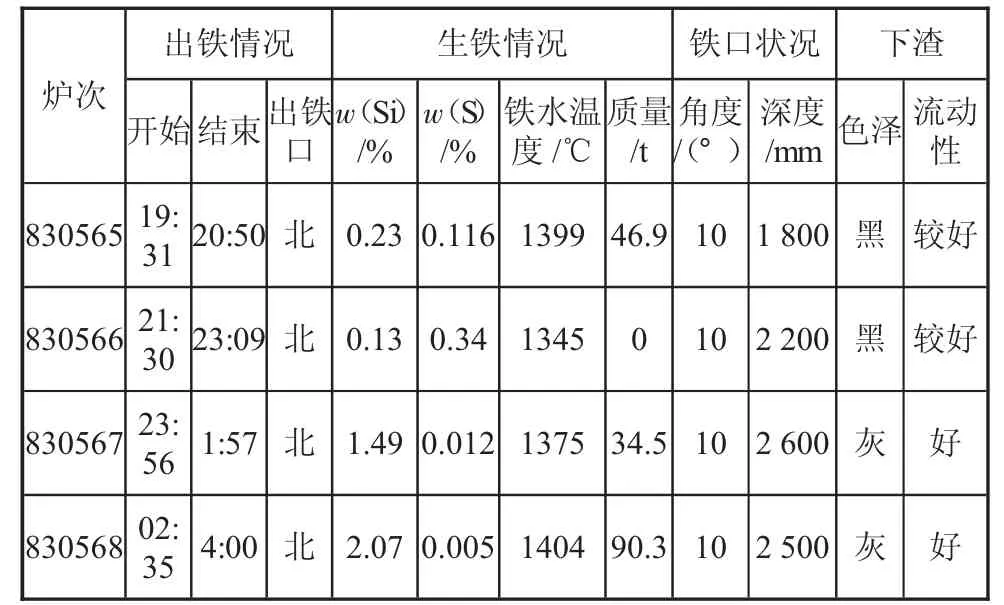

5 炉前出铁组织

在恢复炉况过程中,炉前出铁工作是最为繁重,最为重要的。要及时打开铁口,保证一定流速排出渣铁,要保证铁口一定深度避免亏渣铁,避免烧化风口,为炉内恢复打好基础。与往次不同的是,本次恢复过程中仅使用北铁口出铁,南铁口在19 日捅开15 号风口,只剩12 号、13 号、14 号风口时才投入使用。实践证明,并没有影响炉况恢复。复风过程炉前出铁、出渣情况统计表(见表5、表6)。

表5 复风过程出铁情况统计表

表6 复风过程中出渣情况统计表

6 结语

1)休风前炉况稳定顺行,炉温适宜,渣铁流动性好,休风后做好炉体密封保温工作,减少高炉热量损失是炉况快速恢复的基础。

2)采取集中加焦的方式,有利于及时把炉缸热量聚起。小矿批有利于疏松压量关系,接受风量。集中堵风口的方式有利于形成一个小冶炼区,加快恢复进程。

3)开风口速度要把控到位,完全满足以下条件后再开风口:高炉接受风量,料尺顺畅,炉温充沛,渣铁流动性好,炉前排渣铁正常,风口水温差上升大于1.0 ℃,有一炉铁的时间间隔。

4)恢复过程中,炉内操作要计算好冶炼进程,加风、开风口要严格控制压差和风速,调剂上要保证充沛的炉温和良好的渣铁流动性。

5)恢复炉况过程中,炉前要及时排出炉内的渣铁,能减少风口前窝渣烧化风口,有助于及早恢复炉况。所以炉前出铁组织,显得尤为重要。要从人员分配,开堵铁口,清理渣铁方面细化安排,确保按时具备出铁条件,及时排出渣铁。