基于进油比例控制阀的轨压控制仿真研究

2019-11-19陈海龙

陈海龙

(武警海警学院机电管理系 浙江 宁波 315801)

引言

高压或超高压喷射,喷射压力、喷油定时和喷油量的灵活控制,喷油速率控制以及预喷射、分段喷射、多次喷射和快速停油等措施是通过改善燃油喷射系统来改善柴油机综合性能的主要技术途径。高压共轨燃油喷射系统(简称高压共轨系统)被认为是综合实现上述多种途径的一种最佳形式,也是最具发展前途的柴油机燃油喷射技术之一[1-2]。

高压共轨系统的共轨压力(简称轨压)动态稳定性直接影响到高压共轨系统能否实现理想的喷油规律[3]。因此,轨压的动态控制问题是当前高压共轨系统的研究热点之一。为减小轨压波动和高压油泵的功率消耗,本文在分析了现阶段轨压控制技术研究特点的基础上,对轨压控制及喷油速率等进行了模拟仿真研究。

1 高压共轨系统的基本结构与原理

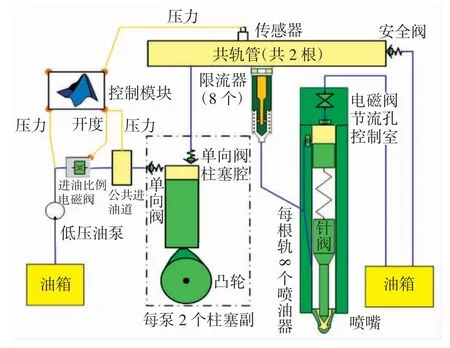

本文所研究的高压共轨系统由喷油泵总成、喷油器总成、限流器、共轨管和控制模块等组成,见图1。

图1 高压共轨系统结构图

现阶段研究轨压控制问题的方法主要有高压油泵进油量控制和共轨管溢流控制等2 种[3]。其中,高压油泵进油量控制方法由于高压油泵功率消耗少、响应快等优点被广泛采用。但在进油量计量方法上,大多采用时间控制,即通过控制高压油泵进油比例电磁阀(简称进油比例电磁阀)打开时间的长短来控制柱塞有效吸油行程(吸油行程控制方式)或有效压油行程(压油行程控制方式)。这种控制方法要求进油比例电磁阀的响应速度特别快(10E-04 s 级),以保证进油比例电磁阀打开或关闭的时间精确对应于柱塞行程。为提高进油比例电磁阀的响应速度,只能减小其流通截面积(10E-06 mm2级)。因此,每一个柱塞副必须单独匹配一个进油高速电磁阀,系统非常复杂。

本文采用进油比例电磁阀的方式来控制轨压,具体工作原理如图2 所示。

图2 高压油泵进油比例控制工作示意图

当共轨管需要供油且进油比例电磁阀两端压差为正值时,控制器发出控制信号,进油比例电磁阀按比例打开,并保持恰当的有效流通面积。燃油经进油比例电磁阀计量后进入高压油泵公共进油道,而后如果某一柱塞副的柱塞下行,该柱塞副的进油单向阀被打开,低压燃油被吸入柱塞腔,直至柱塞反转上行,开始压油,进油单向阀自动关闭,燃油压力迅速上升,燃油经出油单向阀进入共轨管。轨压上升,直至超过设定值,控制器发出信号关闭进油比例电磁阀,共轨管内燃油得不到高压泵的补充而迅速下降。一旦下降到低于设定值,控制器又控制进油比例电磁阀打开,高压油泵再次供油,且供油量与共轨管内燃油的需求量达到精确的平衡,轨压以很高的精度与较快的响应维持稳定。

2 仿真计算模型

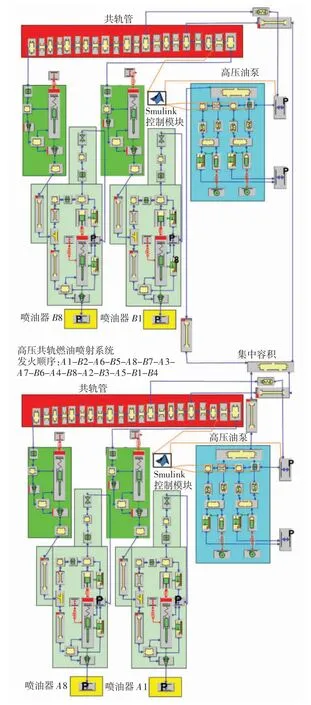

根据图1 所示的高压共轨系统结构,建立其仿真模型,见图3。图3 中,只列出了喷油器A1 和A8、喷油器B1 和B1 等4 个喷油器及其对应的限流器,喷油器A2~A7、喷油器B2~B7 等12 个喷油器及其对应的限流器并未列出。整个模型包括:高压油泵边界、共轨管边界、喷油器边界、Simulink 轨压控制模块等。

针对高压共轨系统的特点及设计目标,在模型中作了如下假设:

1)燃油流动是一维可压缩非稳态流动;

2)容积单元为刚性体,在高压下无弹性膨胀;考虑共轨管的壁厚及弹性模量[4];

3)在工作过程中,燃油的表面张力恒为0,温度、比热、导热系数、热膨胀系数等热属性不变,粘度、密度、弹性模量等物理属性和压力相关;

4)不考虑平面密封等由加工问题造成的泄漏,只考虑圆柱运动副的泄漏;

5)不考虑截面突变产生的流动损失;

6)燃油在同一集中容积内的同一瞬时,压力、密度处处相等。

图3 高压共轨系统仿真模型

2.1 模型中的关键技术问题

由于软件对于模块的使用数量及计算结果的保存数量有一定限制,比如凸轮及边界2 者的总数应≤60 个,保存的计算结果(参数)应<600 个。而本文所研究的高压共轨系统适用于某16 缸V 型发电用柴油机,系统庞大,关键部件及参数繁多。因此,能共用的压力边界应尽量采用同一压力边界模块,对于非关键性参数可不保存。

在高压油泵的建模过程中,由于多个柱塞副的凸轮之间存在相位差,在设置柱塞腔初始容积时,应按照计算开始时该柱塞副柱塞实际位置所对应的实际容积填写,避免仿真运算时,不同的柱塞副其容积不一样,造成泵油能力不一致,影响轨压计算。

共轨管内径越大,初始轨压越大,模型计算步长及控制模块的采样频率应设置得越小。同时,控制模块的采用频率应≤进油比例电磁阀的物理开关频率(本文为200 Hz)。

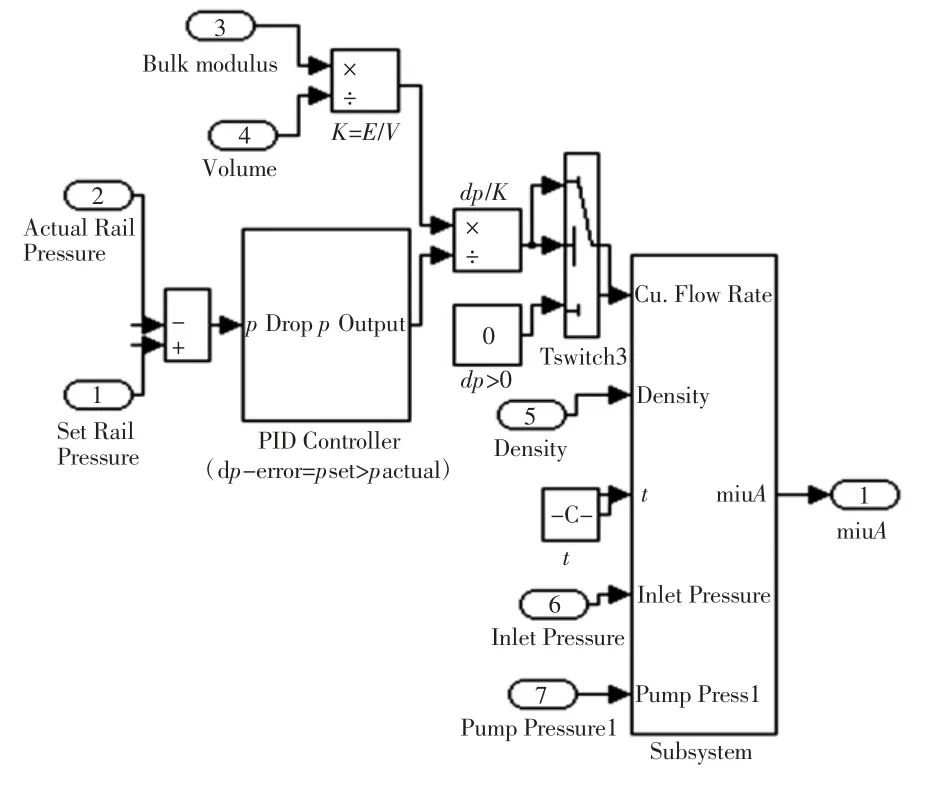

2.2 Simulink 轨压控制模块

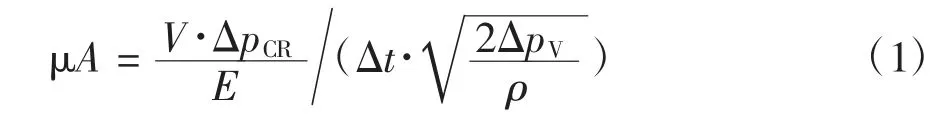

在进油比例电磁阀打开时间一定时,可根据流体流动的连续性方程及伯努利方程计算出进油比例电磁阀的有效流通截面积(开度)。

式中:μA 为进油比例电磁阀的有效流通截面积,m2;ΔpCR为轨压设定值与实际值之间的差值,MPa;V 为共轨管容积,m3;E 为共轨管中的实际燃油弹性模量;V·ΔpCR/E 为体积流量,m3/s;Δt 为进油比例电磁阀的开启时间,s;ΔpV为进油比例电磁阀两端的压力差,MPa;ρ 为实际燃油密度,kg/m3。

由于柴油机本身的复杂性、时变性,要准确了解它的数学模型是一件相当困难的事情。本文首先采用PID 控制对ΔpCR进行修正,然后根据修正后的压力差计算出进油比例电磁阀的μA。Simulink 轨压控制模块见图4。

图4 Simulink 轨压控制模块

在实际的高压共轨系统中,进油比例电磁阀的开度是由其线圈中的电流大小所决定的,而线圈中电流大小是由控制器发来的脉宽调制(PWM)信号所控制的。所以,在实际的高压共轨系统中,可以通过控制PWM 信号占空比来控制进油比例电磁阀的开度,进而控制轨压。

3 仿真分析

3.1 不同目标压力对轨压控制的影响

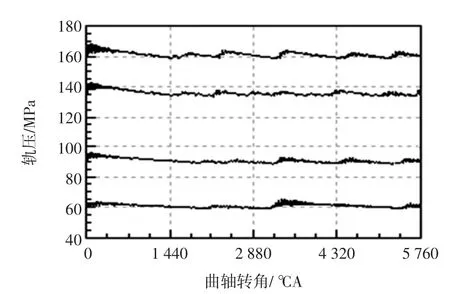

设定凸轮转速为2 862 r/min,曲轴转速为1 800 r/min,高压油泵柱塞直径为12 mm,2 作用凸轮升程为13 mm;喷油量为585 mm3,限流阀弹簧刚度为3.2 N/mm,弹簧预紧量为7 mm,限流阀节流孔的孔径为0.8 mm,喷油脉宽为24 ℃A,喷孔孔径为7×0.31 mm;进油比例电磁阀开关频率为200 Hz,进油比例电磁阀最大流通直径为4.37 mm,共轨管直径为20 mm,共轨管长度为1 900 mm,共轨管壁厚为20 mm,杨氏模量为210 000 N/mm2。轨压初始值分别设置为60 MPa、90 MPa、135 MPa、160 MPa,以适当步长及采样频率运行仿真模型,轨压波动情况如图5 所示。

图5 不同轨压的波动情况

由图5 可以看出:

1)在仿真开始时,由于2 个高压油泵的1 号柱塞副中已经充满燃油,所以,模型一开始运行,这2个柱塞副就向共轨管泵油,造成轨压上升较快。随着喷油器喷油,轨压逐步下降,当轨压低于设定压力时,控制模块起作用。此后,在各轨压初值情况下,轨压波动均小于3%。

2)在其它因素不变的情况下,轨压波动幅值随着初始压力的增大而略有增大。原因可能是轨压越高,喷油量越大,每次喷射给共轨系统带来的激励越小。

3)相近的初始压力下,波形比较接近,说明控制程序的稳定性比较好。

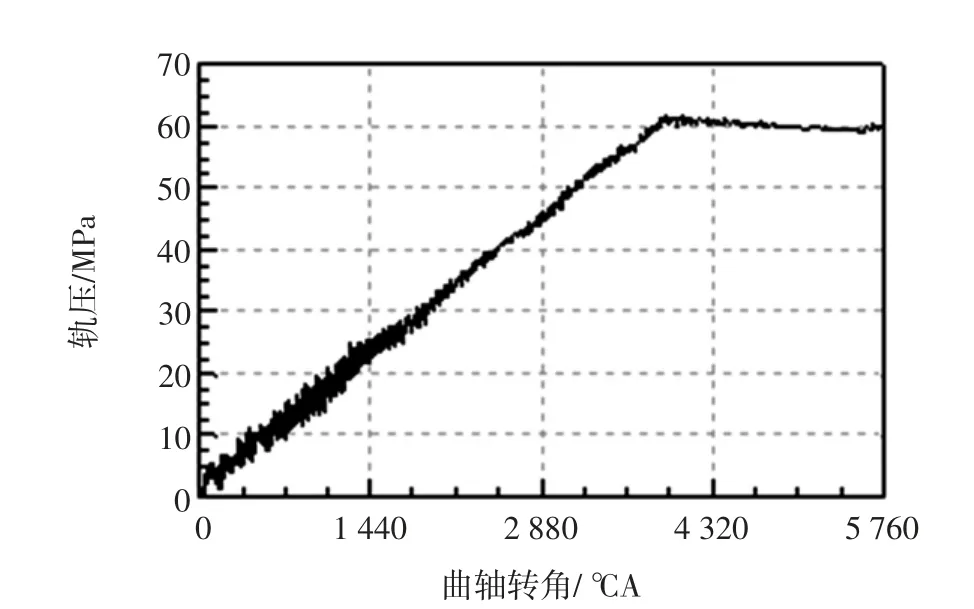

3.2 轨压控制的响应性

电喷系统的优势在于对喷射参数独立而精确的控制,从而为柴油机的全工况优化运行提供技术支撑。设置轨压初始值为0,目标压力为60 MPa,其它因素不变(同3.1)。以适当步长运行仿真模型,得到轨压控制的响应性效果,见图6。

图6 轨压控制的响应性效果

由图6 可以看出,轨压从0 到60 MPa,共经历了约3 800 ℃A(即10.55 r),由于柴油机转速为1 800 r/min,用时0.35 s,故轨压建立速度快,且一旦达到目标压力后能迅速稳定。

3.3 喷孔对喷油特性的影响

其它参数不变,喷孔孔径分别取为7×φ0.33 mm、8×φ0.31 mm,共轨压力分别设定为140 MPa、160 MPa,喷油持续期为24°CA(即2.22 ms)。共轨压力设定为140 MPa 时,喷油持续期需要延长至26.5 °CA(即2.45 ms,时间上仍符合2.0~2.5 ms 的设计要求)。喷油情况见图7。

图7 喷孔对喷油特性的影响

由图7 可以看出:

1)在喷孔孔径及喷油量相同的情况下,随着共轨压力的增加,喷油速率增加,喷油持续期缩短。

2)在共轨压力及喷油量相同的情况下,不同的喷孔孔径对喷油速率的影响甚微,最终的喷孔方案应由燃油燃烧情况来确定。

4 结论

1)本文分析了高压共轨系统轨压控制的若干方式,在此基础上,确立了进油比例控制方式,建立了仿真模型。

2)在不同初始压力下的仿真结果表明,进油比例控制方式以及PID 控制策略能将实际轨压的波动控制在3%之内。

3)轨压从0 到60MPa,共经历了约0.35s,轨压建立速度快。

4)本文的研究思路和仿真策略对轨压控制系统的开发和设计具有指导意义。