高强混凝土置换技术在超高层建筑中的应用

2019-11-19黄体波

黄体波

(十九冶成都建设有限公司,四川成都 610091;中国十九冶集团有限公司,四川成都 610031))

高强混凝土在超高层建筑当中的应用越来越广泛,但在超高层建筑施工过程中难免会因人为、材料、环境、技术等因素,出现超高层建筑施工质量缺陷和质量事故。如因超高层建筑含钢量大、钢筋密集、型钢混合结构、高强混凝土性能不稳定等,造成混凝土浇筑不密实或强度不够等问题。本文结合实例对超高层混凝土质量缺陷和质量事故原因进行分析及加固方案进行研究。

1 工程概况

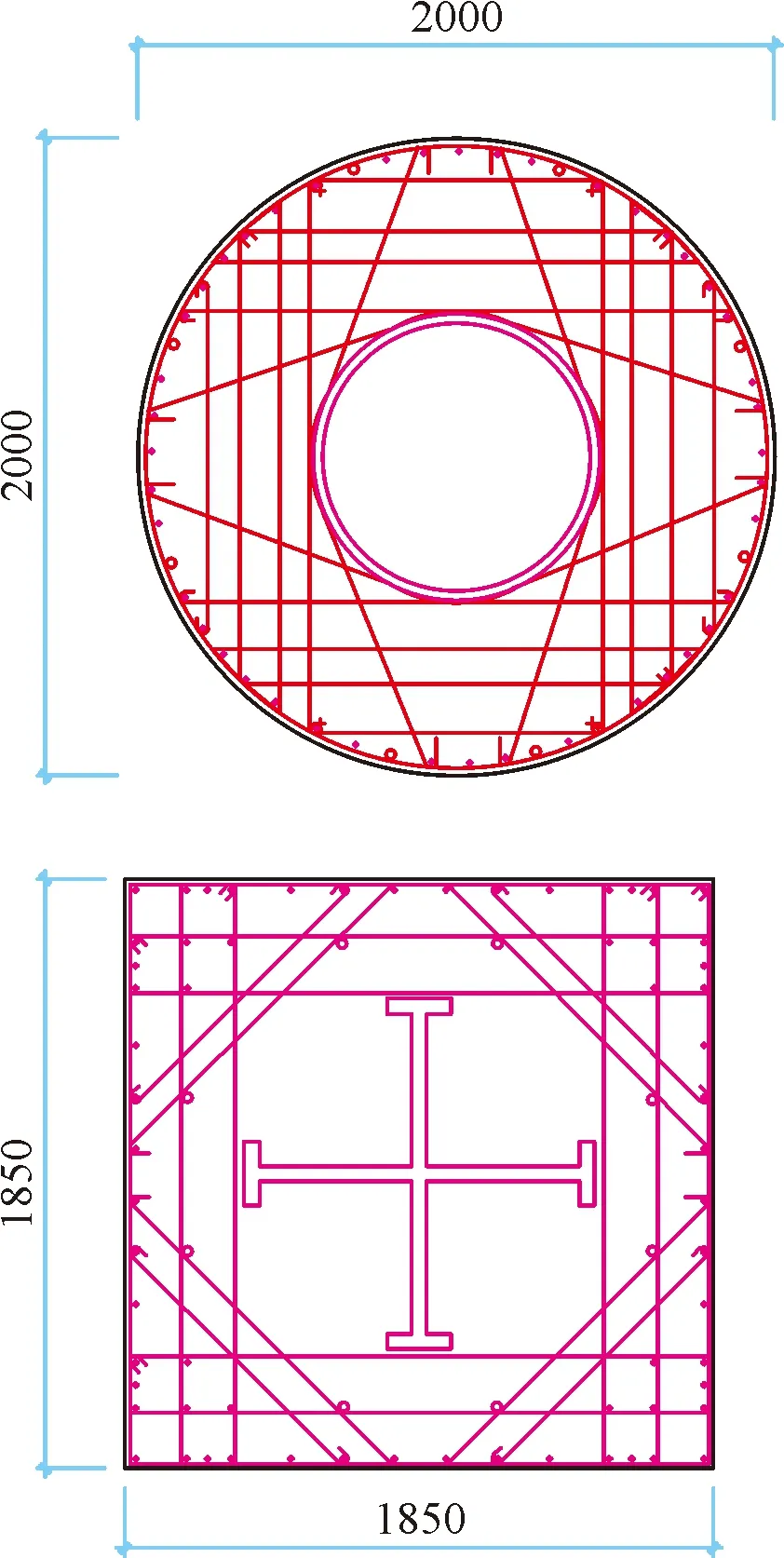

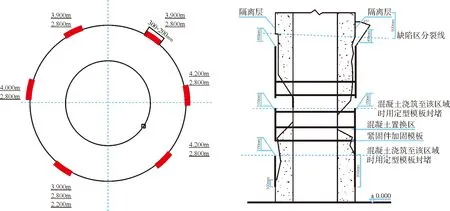

某超高层建筑由核心筒和外框16根框架柱组成,总高度200 m,建筑结构形式为框架核心筒,混凝土设计强度为C30~C70;一层框柱混凝土强度为C70。该工程在一层柱拆除模板后,发现一层1~3号柱身出现蜂窝、孔洞等外观质量缺陷。其中1号、3号框架柱截面为圆形,直径为2 000 mm,柱中布置有一根φ900×30 mm焊接钢管。2号框架柱截面为矩形,截面尺寸为1 850 mm×1 850 mm,柱中布置有焊接型钢(1 100×200×48×48)。构件大样如图1所示,框柱平面布置如图2所示。

图1 框柱构件大样(单位:mm)

图2 核心筒及框架柱平面布置

2 缺陷框柱检测评估

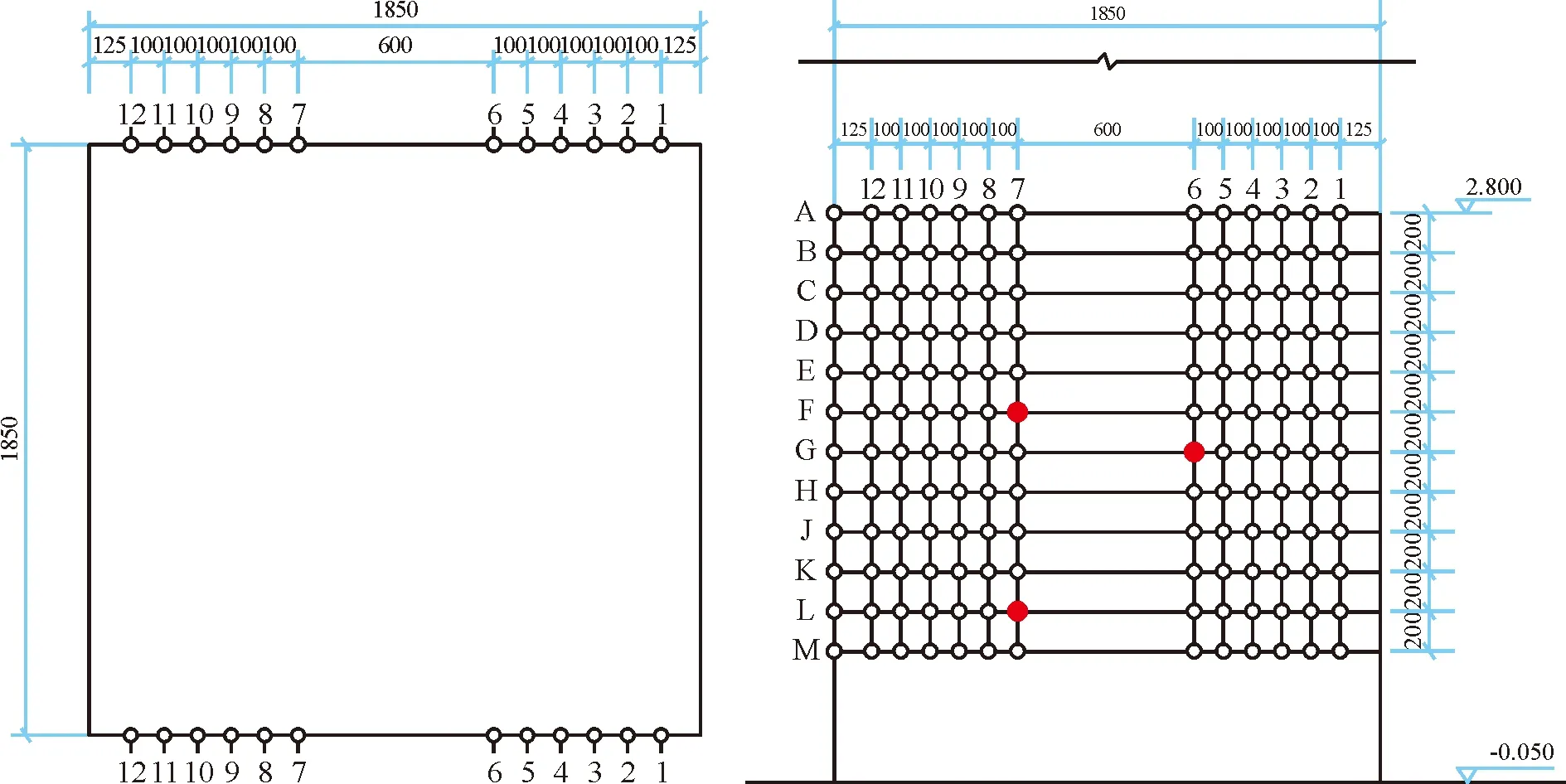

为清楚缺陷柱内部缺陷严重程度,制定处理方案,特委托检测单位根据《超声法检测混凝土缺陷技术规程》,用ZBL-U510非金属超声检测仪对1~3号框柱进行检测。在待测构件的相对测试面上分别画等间距的网格并编号确定对应的测点位置(圆柱采用径内对测)。各柱测区检测点平面布置及检测结果如图3所示。

(a)1号框柱

(b)2号框柱

(c)3号框柱●为异常点 ○为非异常点图3 1~3号框柱测区测点布置及检测结果

通过数据分析:1号框柱的缺陷在柱脚以上约1.0~4.9 m区域,缺陷深度在550 mm范围内。2号框柱的缺陷在柱脚以上约0.46~2.7 m区域,缺陷深度在300 mm范围内且绝大多数缺陷深度在60~100 mm之间。3号框柱的缺陷集中在柱身下部约1.5 m区域,缺陷深度在550 mm范围内;缺陷实例如图4所示。

图4 框柱外观缺陷

为准确对1~3号柱缺陷区域内部混凝土密实性情况做出评估和判断;根据超声法的检测结果,对1~3号框架柱存在超声检测异常的部位采用钻芯法进行钻取小芯样进行验证检查;取样实例如图5所示。

图5 框柱取芯芯样情况实例

检查结果表明,1号、3号框柱的部分检测点位处存在内部混凝土孔洞或疏松。1号框柱在1~1.5列/13~14行处的芯样距外表面300 mm、500 mm处存在孔洞。8列/12~13行处的芯样距外表面500 mm处存在疏松、孔洞,芯样末端存在70 mm长的孔洞。在6.5~7列/11行处的芯样距外表面110 mm、155 mm处存在疏松、孔洞,芯样末端存在100 mm长的孔洞。2号框柱外观质量缺陷区域内部的混凝土密实性正常。3号框柱在1.5~2列/4~5行处的芯样自外表面起135 mm长度范围内均存在疏松、孔洞。

3 缺陷产生的原因分析

(1)直接原因:通过框柱表面缺陷观察及框柱原始设计资料分析,框柱内配筋较多,且为型钢混凝土柱;混凝土入模时混凝土的流动性和自密实性差,入模后混凝土振捣不密实或局部位置未进行振捣是本次框柱缺陷产生的直接原因。

(2)间接原因:该柱混凝土属于高强混凝土C70,属高性能混凝土,各项指标对其混凝土构件成型质量的好坏起至关重要的作用,在混凝土浇筑时,未对其基本性能指标进行严格检查如扩展度。其次是施工现场管理经验不足,施工时未充分考虑柱内型钢及钢筋密集等影响因素;同时,对于高强混凝土施工,缺乏经验,在施工时按照普通混凝土进行施工和管理。

4 加固处理方案

4.1 加固方案的选择

1~3号框柱混凝土缺陷及其原因查清后,初步拟定了四种处理方案,并对四种方案进行了对比分析(表1)。

表1 四种方案对比分析

最终,根据各方意见,采用C75微膨胀性混凝土对1~3号框柱缺陷进行置换加固处理。

4.2 置换材料的选择及C75混凝土材料研究

C75微膨胀混凝土属于高强高性能混凝土,各指标对其性能都具有较高要求,特别是限制膨胀率、限制收缩率控制至关重要。为达到该性能指标,实验室通过多次试验配比及试验,最终测得C75微膨胀混凝土28 d的强度84.7 MPa,限制膨胀率大于0.03 %,限制收缩率应不小于-0.020 %。满足要求。因此选择该组配比做为缺陷区域置换材料,配合比各参数详见表2。

4.3 置换加固实施方案

4.3.1 加固支撑体系

根据现场情况,塔楼主体结构施工至5层,各构件在其自重作用下,已经产生内力,如直接剔除缺陷柱中缺陷混凝土,柱即被掏空,结构极易发生变形呈现裂缝。因此,对框柱进行卸载非常关键,即采用临时支撑体系代替柱受力。根据缺陷框柱所处位置及荷载分布情况,对1号框架采取刚性支撑系统,在需要处理框柱相邻区域内搭设立杆间距为450 mm,横杆间距900 mm;步距1.8 m的满堂脚手架,搭设范围如图6所示;在梁柱接头位置离梁柱节点50 cm、80 cm处位置分别设置20 t千斤顶、钢托板及100 mm钢筒。地下一层、二层、三层同一位置与1号框架柱连接梁处均需搭设满堂脚手架,以保证结构安全。2号、3号框柱支撑体系加固方案同1号框柱。

表2 配合比各参数

图6 钢筒及千斤顶布置示意

为确保支撑体系稳定、牢固,在实施过程中务必严格控制千斤顶、支架的变形情况;在框架梁底显眼部位、梁、柱间用红油漆或黑色铅笔设置点位,做好监测变形并记录。若发现梁或支架有变形,应立即通知相关人员,对其结构采取加固措施。

4.3.2 C70混凝土凿除

在保证刚性支撑系统的可靠的境况下,用风镐将1~3号框柱松散混凝土完全凿除,保留原始钢筋不被破坏,在混凝土凿除的过程中,注意钢筋的保护,使钢筋无应力、不变形。对已破坏的钢筋应在界面处理前将钢筋恢复到位,并在钢筋缺失或箍筋间距大的部位作加强处理。

凿除混凝土区域应严格根据质量缺陷检测的点位及钻芯取样的情况,将混凝土不密实的缺陷区域凿除;剔除的混凝土至少为6 cm厚,以保证混凝土置换新旧混凝土的结合。

将大面松散缺陷混凝土剔除后,用电镐对缺陷区域周边进行修正、凿毛,以便后续灌注材料与原结构混凝土紧密结合。

4.3.3 新老混凝土结合面的处理

浇筑混凝土前24 h对原混凝土表面进行湿润、冲洗;浇筑C75补偿收缩性混凝土前,为增加新旧混凝土粘结力,新老混凝土结合面处涂刷专用界面处理剂。

4.3.4 支设模板

将松散混凝土完全凿除,保留钢筋,将新旧混凝土结合部位用界面剂处理后;为保证柱子成型质量及混凝土置换后的构件尺寸,本次置换加固框柱采用“定型模板+新型紧固件”支撑体系。为保证模板不变形,钢片每隔300 mm用紧固件固定一道。模板支设前需将基层不平整的位置用砂轮机磨平,模板基层涂刷隔离剂。

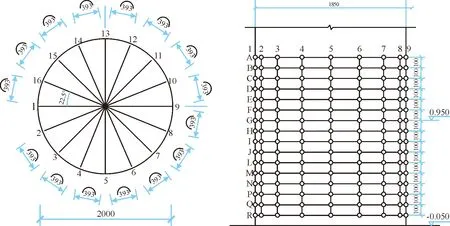

为保证混凝土能够浇筑密实,框柱四周增设浇筑口,方便振动棒振捣,模板开孔示意见图7。待方孔下部混凝土浇筑完成即刻封堵并用发泡剂将缝隙堵塞。

图7 缺陷区域模板开口平面及剖面

为保证混凝土内气体逸出,在缺陷柱周边缺陷区域最高位置预留一个斜向漏斗口用于C75混凝土灌注,漏斗口顶面模板高出缺陷区域150 mm,最顶上的漏斗口高出450 mm。漏斗口数量的设置至少设置6个,尺寸不小于200 mm×300 mm,以便于浇灌及振动棒的插入。

模板支设完成后,需用发泡剂将所有缝隙堵塞,以防漏浆;柱根部模板缝隙位置采用砂浆封堵。

4.3.5 补偿收缩性混凝土浇筑

为确保C75各项指标满足要求,在120 min内浇筑完成,采取分批次供料的方式。浇筑过程中1人控制微型振动棒,1人用木锤均匀敲击定型模板周边,以保证混凝土的浇筑密实。振动棒振捣时,必须快插慢拨,振捣均匀,以防过振造成混凝土离析。

C75补偿收缩性混凝土浇灌时,必须将漏斗口浇灌满,并高出缺陷区域15 cm左右;完成后将面层收平、抹压。

4.3.6 试块制作

C75微膨胀混凝土浇筑时需分别做2组100 mm×100 mm×100 mm混凝土试块和2组100 mm×100 mm×300 mm测限制膨胀率试块及强度试块,将试块分别置于同条件和标准养护条件下养护;以证明本次浇筑的混凝土各项参数满足设计和施工要求。经试验检测结果,C75微膨胀混凝土各项指标满足设计要求。

4.3.7 缺陷柱模板拆除

混凝土浇筑完成后8~12 h内,对模板外表进行浇水养护;每天3次,待两天后拆除框架柱模板。模板拆除应注意不要碰坏边角并观察混凝土浇筑是否有缺陷。混凝土置换处理完成脱模后成型效果如图8。

图8 C75微膨胀混凝土成型实例

4.3.8 缺陷柱养护

为保证C75限制收缩性率和限制膨胀率,在模板拆除完成后,用毛毡、棉带等保水性强的材料对缺陷区域新浇筑混凝土进行覆盖并浇水养护,养护时间至少14 d。

5 加固结果分析

(1)加固方案实施过程中,通过对每个支撑点进行监测,未发现异常现象,保证了支撑系统的安全性。

(2)对置换材料的研究、试验,最终保证了C75微膨胀混凝土的各项指标满足设计和规范要求。特别是C75高强混凝土限制收缩率和限制膨胀率的控制满足规范要求。

(3)模板支撑体系选择定型模板系统以及对浇筑口的留设等关键工序,最终确保混凝土成型质量较好,保证了混凝土构件的完整性。

6 结束语

该案例应用C75微膨胀高强混凝土置换施工技术,经结构鉴定,该结构安全,满足结构设计使用年限和耐久性,保证了构件的完整性和结构安全。该方案相较于注浆+包钢加固方案节约成本20~30万元;较传统的返工处理方案节约工期15~30 d,成本节约15万元。同时,通过C75高强混凝土置换技术在超高层建筑施工中的应用及研究,为超高层高强度混凝土施工质量严重缺陷问题的处理提供思路,积累了施工经验。为高强混凝土结构加固和修补提供了一种加固处理方法,也为今后类似超高层高强混凝土质量相关问题的处理,提供参考和借鉴。