高速公路跨铁路立交桥连续梁转体施工不平衡称重分析

2019-11-19王学彦秦立朝谭春腾

王学彦,秦立朝,谭春腾

(湖南高速铁路职业技术学院,湖南衡阳 421002 )

1 工程概况

利川至万州高速公路跨沪蓉铁路立交桥位于利川市凉雾乡旗杆村彭家院子附近,枢纽互通A匝道和B匝道并行,在公路里程AK1+186.894处与沪渝高速交叉,在公路里程AK1+270.26处与沪蓉铁路交叉,顺设计线方向沪渝高速公路路边至铁路下行线距离为72 m。桥位处公路路线为直线,与铁路的交角为73 °。

考虑到工程施工对既有铁路运营的影响,A、B匝道跨铁路主跨采用(44+33) mT型刚构,采用转体法施工,A、B匝道T构在铁路的两侧分别预制,分两次要点进行转体施工,两座桥转体角度均为73 °,转体方向均为顺时针,转体重量为7 600 t和7 400 t。转体完成后,支架现浇另一孔33 m,与转体箱梁连接成为连续梁。新建立交桥梁底至铁路轨顶净空最小为12 m,满足8.20 m要求。

连续梁T构部分为预应力混凝土变高度箱梁,箱梁采用单箱双室直腹板箱型截面,根部高4.5 m,端部高2.5 m,梁底线形按二次抛物线变化。箱梁顶板宽15.1 m,底板宽10 m,两侧悬臂板长各2.55 m,悬臂板端部厚20 cm,根部厚60 cm;箱梁体顶、底板倾斜形成桥面横坡。采用支架现浇后转体施工[1]。

连续梁现浇部分为预应力混凝土等高度箱梁,箱梁采用单箱双室直腹板箱型截面,梁高2.5 m。箱梁顶板宽15.1 m,底板宽10 m,两侧悬臂板长各2.55 m,悬臂板端部厚20 cm,根部厚60 cm;箱梁体顶、底板倾斜形成桥面横坡。采用支架现浇。钢球铰直径为φ3 500 mm,厚度为40 mm,分上下两片。是平转法施工的转动体系,而转动体系的核心是转动球铰,它是转体施工的关键结构,制作及安装精度要求很高,必须精心制作,精心安装。

为抵抗转体过程中的不平衡力矩,在转台和滑道间对称均匀的设置八组撑脚。在撑脚下方的下转盘顶面设置1.1 m宽的环形滑道,滑道中心线半径3.8 m,转体时撑脚在滑道顶面滑动,以保持转体结构平稳。为保证转体的顺利实施,要求滑道面在同一水平面内,其相对高差不大于2 mm,同时为减小转体过程中的滑动摩阻力,在滑道面板铺设一层4 mm厚的四氟乙烯滑板。

连续T构梁(33 m+44 m)位于大桥A2(B2)#至A4(B4)#墩上,T构梁主墩为A3(B3)#墩。T形刚构梁采用平面转体施工,沿铁路方向在支架上现浇,在第一层承台与第二层承台间设置转盘,T构通过连续千斤顶牵引装置逆时针转向73 °到设计位置后进行永久固结,转体重量约为7 600(7 400) t。转体完成后,支架现浇另一孔33 m,与转体箱梁连接成为连续梁。

2 平衡称重目的与内容

转体施工的关键构件就是承载整个转动体重量的转动球铰,而转动球铰摩擦系数的大小直接影响着转体时所需牵引力矩的大小。转体桥梁在桥梁纵轴线的竖平面内,由于球铰体系的制作误差、梁体质量分布差异以及预应力张拉程度差异,可能导致桥墩两侧悬臂梁段质量分布不同以及刚度不同,从而产生不平衡力矩。在施工支架完全拆除后及桥梁转体过程中,转动体的配重平衡对施工过程的安全性起着至关重要的作用。

因此,为了保证桥梁转体的顺利进行,及时为大桥转体阶段的指挥和决策提供依据,有必要在转体前进行转动体称重试验[3],测试转动体的不平衡力矩、偏心距、摩阻力矩及静摩擦系数,并按桥梁转体的要求进行配重。本试验在施工支架完全拆除后、转体之前进行,测试内容主要包括:

(1)转动体部分的纵向不平衡力矩和纵向偏心距;

(2)转体球铰的摩阻力矩及静摩擦系数;

(3)完成转体梁的配重方案。

3 试验原理

称重试验假设梁体可以绕球铰发生刚体转动,通过对梁体施加转动力矩,并测试球铰的切向转动位移,得到二者的关系曲线,当位移发生突变时,所对应的状态为静摩擦与动摩擦的临界状态。因为转动力矩与竖向顶力,切向转动位移与竖向位移之间存在固定的比例关系,因此,可以直接绘制顶力-位移曲线,找出临界点。

3.1 球铰摩阻力矩和转动体不平衡力矩计算

当脱架完成后,整个梁体的平衡状况可能出现下列两种形式:(l)转动体球铰摩阻力矩(MZ)大于转动体不平衡力矩(MG)。此时,梁体不发生绕球铰的刚体转动,体系的平衡由球铰摩阻力矩和转动体不平衡力矩所保持;(2)转动体球铰摩阻力矩(MZ)小于转动体不平衡力矩(MG)。

此时,梁体发生绕球铰的刚体转动,直到撑脚参与工作,体系的平衡由球铰摩阻力矩、转动体不平衡力矩和撑脚对球心的力矩所保持。本桥由于采用左右不对称结构,所有只需考虑转动体球铰摩阻力矩(MZ)小于转动体不平衡力矩(MG)这一情况。

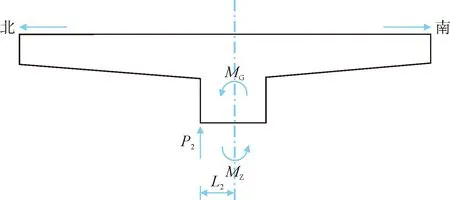

设转动体重心偏向北侧,此时,只能在北侧承台实施顶力P2(图1),当P2(由撑脚离地的瞬间算起)逐渐增加到使球铰发生微小转动的瞬间,有:

P2·L2=MG+MZ

(1)

当顶升到位(球铰发生微小转动)后,使千斤顶回落,设P2′为千斤顶逐渐回落过程中球铰发生微小转动时的力,则有:

P2′·L2=MG-MZ

(2)

联立式(1)、式(2)得

(3)

(4)

图1 梁体的平衡状态

3.2 球铰静摩擦系数和转动体偏心矩计算

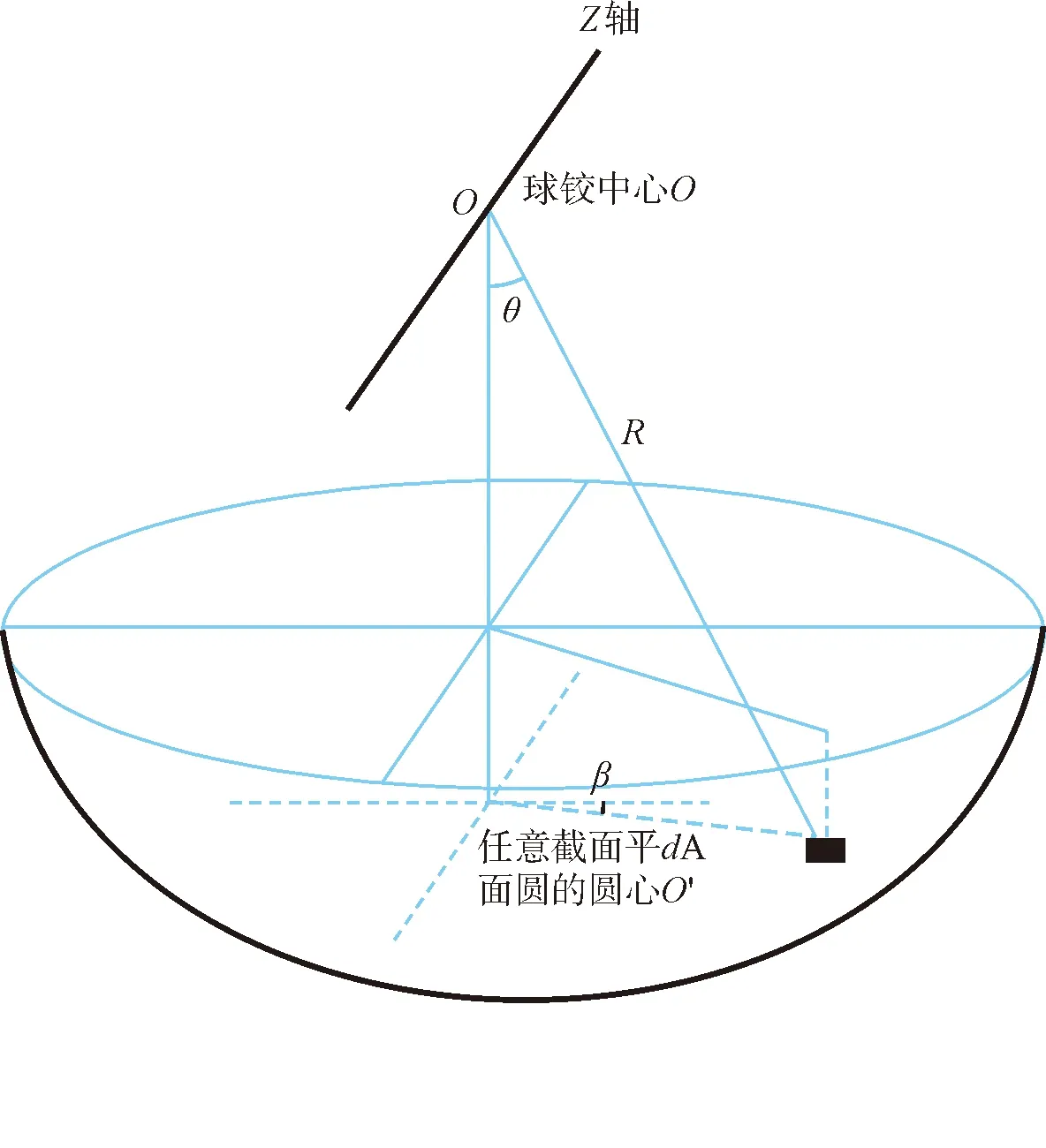

称重试验时,转动体球铰在沿梁轴线的竖平面内发生逆时针、顺时针方向微小转动,即微小角度的竖转。摩阻力矩为摩擦面每个微面积上的摩擦力对过球铰中心竖转法线的力矩之和(图2)。

图2 摩擦系数计算

由图2可得:

所以:

(5)

(6)

式中:R为球铰中心转盘球面半径;N为转体重量。

也可按下式计算复核:

μ=3M/2RG

式中:μ为摩擦系数;M为转动力矩(kN·m);R为球铰平面半径(m);G为转台总重量(kN)。

设计静摩擦系数为0.1,动摩擦系数为0.06,若测出的摩擦系数较设计出入较大,应分析查找原因,并做出相应地处理。

3.3 配重计算

配重的目的是使转动体达到平衡状态,提高转体过程的稳定性。常用的配重方案有两种:(1)梁体绝对平衡配重方案;(2)梁体纵向倾斜配重方案。绝对平衡配重对转体的平稳反而不利,目前一般采用第(2)种方案。

该配重方案的思路是:在转体过程中转体梁应在梁轴线方向略呈倾斜态势,即梁轴线上桥墩一侧的撑脚落下接触滑道,另一侧的撑脚抬起离开滑道。这样做的好处:使转动体形成两点竖向支承,增加了转动体在转动过程中竖平面内的稳定性。配重可按下式计算:

(7)

配重后偏心距

(8)

为了保证配重卸载的安全,配重应设置在非跨铁路孔一侧,配重的大小应保证配重后的偏心距满足5cm≤e≤15cm的要求[2]。

4 平衡称重分析方法

4.1 测点布置

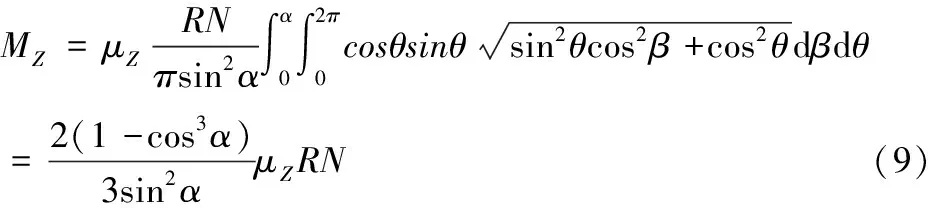

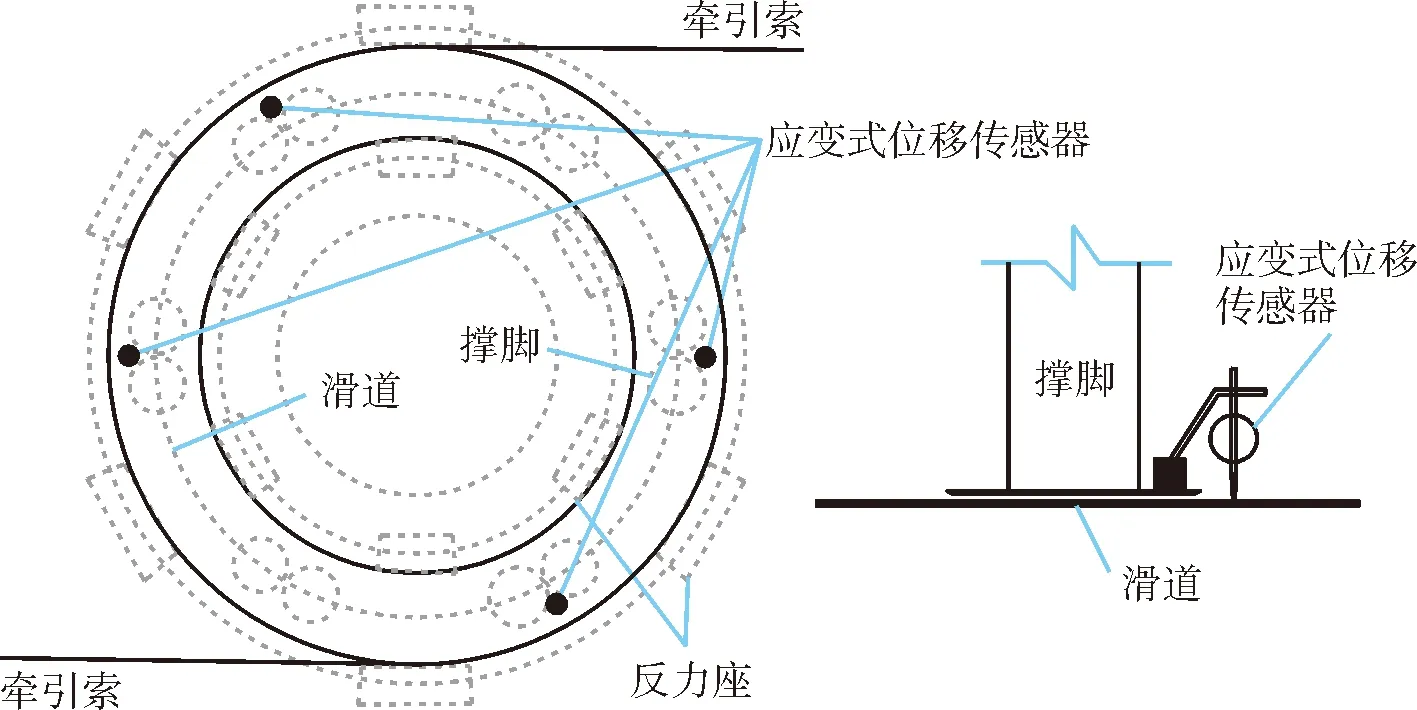

本项目的转体平面布置如图3所示,该桥转体73 °。

图3 梁位平面

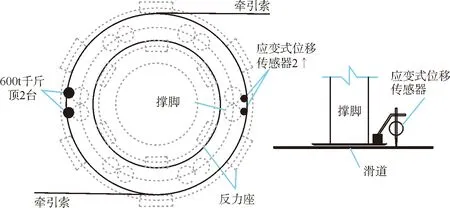

4.1.1 千斤顶布置

千斤顶数量估算:转体梁重按7 600t估算,球铰转动半径4.2m,千斤顶距中心距离约为3.65m,静摩阻系数按0.1考虑,则千斤顶顶力=0.1×7600×4.2/3.65=875t,考虑一定的富裕量,需要600t千斤顶2台。

4.1.2 位移传感器布置

在千斤顶对侧撑脚处设置应变式位移传感器(图4)。

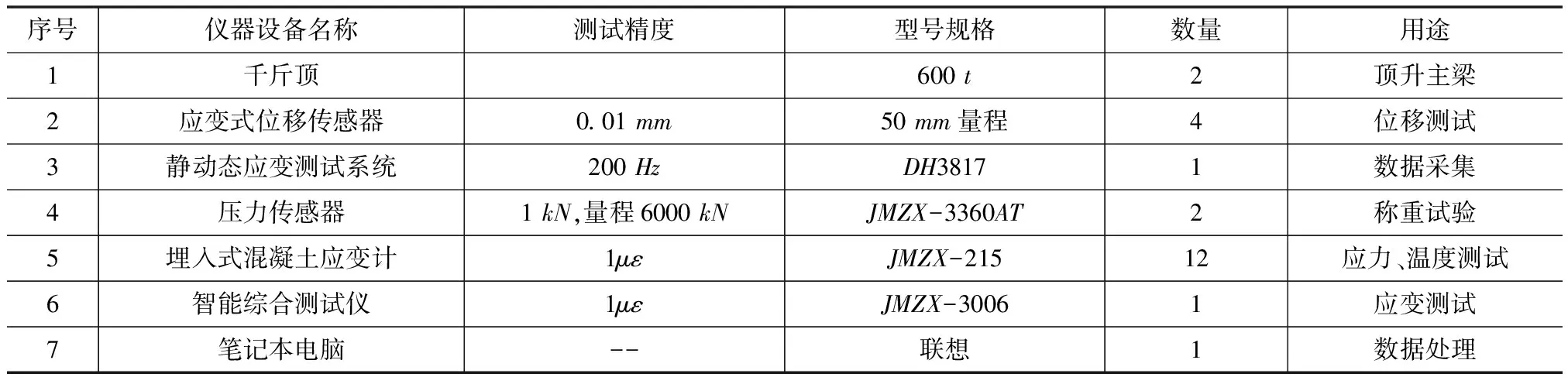

4.2 测试设备及性能

(1)位移传感器:量程50mm的机电百分表4个,精度1/100mm。(2)位移采集系统:采用东华测试技术有限公司生产的DH3817静动态数据采集系统,采样频率200Hz;单机8通道。(3)数据分析软件系统:采用DH3817专用的数据处理软件。该软件包能实现本次测试中相关数据的处理及分析,并能做到实时处理。(4)压力传感器:长沙金码生产的JMZX-3360AT六弦智能型压力传感器1台,量程6 000kN,精度1kN。(5)压力采集系统:长沙金码JMZX-3006智能综合测试仪1台。(6)联想笔记本电脑1台。所需要的主要仪器设备及数量如表1所示。

(a)平面图 (b)立面图

表1 主要仪器设备及规格

4.3 试验步骤

4.3.1 判断转体平衡状态

逐步解除临时固结措施过程中,在撑脚处布置位移传感器(图5)。测试步骤:

(1)两幅梁施工完成后,布置传感器,读取初读数。(2)清理撑脚及滑道,逐步对称解除支座处的临时支撑(砂箱),进行连续测量,并观察撑脚是否随砂箱拆除连续向一侧下沉。判断转体体系的平衡状态[4]。

(a)平面图 (b)立面图

4.3.2 称重步骤

(1)在选定断面处安装位移传感器和千斤顶。(2)调整千斤顶,使所有顶升千斤顶处于设定的初始顶压状态,记录压力传感器及位移传感器读数。(3)千斤顶逐级加力,记录位移传感器和压力传感器数值,直到位移出现突变。(4)绘制出P-Δ曲线,判断临界力(同样试验重复两次)。(5)移动设备至另一侧,重复以上试验。(6)计算确定不平衡力矩、摩阻力矩、摩阻系数、偏心距。(7)按梁体纵向倾斜配重方案,计算配重重量、位置及配重后的偏心距。(8)出具供铁路有关部门审批用的转体梁称重配重试验报告。

5 结束语

在梁桥转体的施工过程中,特别是转体重量较大的桥梁,转体T构两侧的结构不对称,混凝土浇筑和球铰安装中的误差,使得梁体内存在不平衡力矩。通过称重试验,可以确定T构的偏心力矩和摩擦系数,保证转动平稳、安全。这些参数是非常重要的。因此,有必要在转弯前对转子进行称重,以保证转动的安全性。