基于PLC的混合液位控制系统设计方案比较

2019-11-18文嘉果王浩然张皓程刘智喜

文嘉果 王浩然 张皓程 刘智喜

摘要:在石油、化工、制藥和饮用水等众多行业中,多液混合是工业流程中一道必不可少的核心工序。而工业中液体混合多半存在安全问题,尤其是对于重工业来说,其液态介质多有较强腐蚀性和毒性,甚至是易燃易爆液体,为人工实地操作环境徒增了许多安全隐患。为了减少人身安全事故发生的可能性,同时方便各企业在多液混合工序上实现安全生产和自动控制。

关键词:PLC;易控;混合液位控制

1系统方案设计--设计任务

A、B两种液体混合装置,其中阀A、阀B、阀C为电磁阀,线圈通电时打开,S1、S2、S3为上、中、下液位传感器,被溶液淹没时为ON。

(1)初始状态:各阀门全关闭,电机停止,混液罐空,各传感器OFF;

(2)操作工艺流程:按下启动按钮SB1后,打开A阀,液体A流入混液灌;当中限位传感器S2被淹没变ON时,阀A关闭,阀B打开;当上限位传感器S1被淹没变ON时,阀B关闭,电机M(2.2kw)开始运行,搅动液体,20S后停止搅动,阀C打开放出混合液体;当液面降至下限位传感器S3变OFF时,开始定时,5S后容器已放空,关闭阀C。如已按下SB2,则就此停机;如未按下停止按钮SB2,则又打开A,开始下一次循环。

2方案比较与选择

2.1方案一

顺序控制自动循环系统

按照设计要求所作的顺序功能图,以工艺流程为步进顺序,基本满足设计任务的要求。

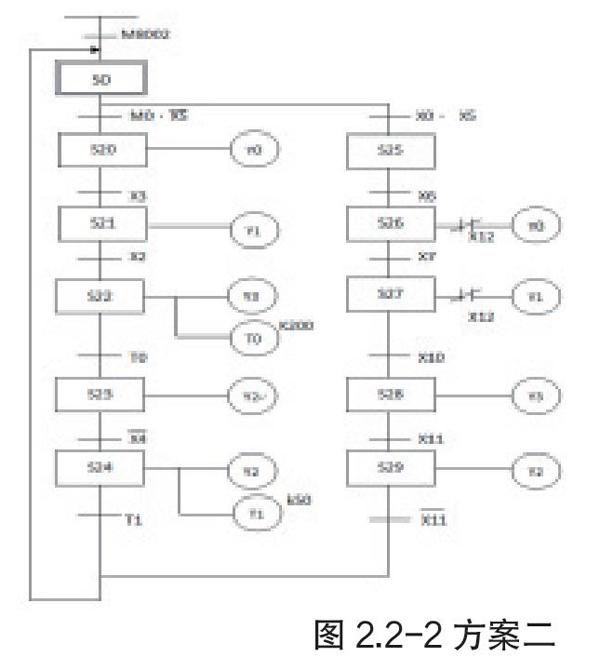

2.2方案二

同样以工艺流程顺序为主设计顺序步进状态流程图,但具有自动控制与手动控制两种流程。在方案一的基础上有所改进。

2.3方案选择

方案一采用顺序控制的工作方式。预先按照工艺流程设计顺序功能图,每步分工明确,简单易懂。但是该方案存在一大问题,那就是停电事故,当PLC需要检修或者意外停电时,若容器中有液体未及时排除会导致其混合比列发生变化。

方案二是在方案一的基础上增加了手动控制模式,通过模式选择开关选择工作模式,一般情况下默认为自动模式,当需要进行手动操作时只需合上选择开关即可。同时方案二还增加了过压报警装置,如果罐体内存液超过容许值的百分之十就会触发报警指示灯,提醒工人进行人工放液操作。这样也可以指示出罐内液位传感器出现故障。

鉴于以上优点,本次课程设计我选择方案二作为既定方案。

参考文献

[1]郑萍.现代电气控制技术[M].重庆大学出版社,2001.

[2]廖常初.FX系列PLC编程及应用.第2版[M].机械工业出版社,2013.