磁流变阻尼器磁滞补偿控制器设计*

2019-11-18李赵春于凌宇

李赵春, 王 刚, 于凌宇, 吴 哲

(南京林业大学 机械电子与工程学院,江苏 南京 210037)

0 引 言

磁流变阻尼器(magnetorheological damper,MRD)作为一种高性能和智能化的减振装置,因其响应时间迅速、工作原理简单、减振效果明显等优点,已经被越来越广泛地应用于汽车、建筑、桥梁、武器等各种振动抑制场合[1~3]。2001年,Fujitani H等人使用了2个300 kN的大输出阻尼磁流变阻尼器,起到了较好的抗震减灾作用[4];2006年,胡建华等人将磁流变阻尼器应用于洞庭湖大桥上,以控制斜拉索的风雨振现象,取得了良好的效果[5];2012年,李赵春等人研究了磁流变阻尼器对火炮后坐运动的控制作用,实验结果表明磁流变阻尼器可以有效抑制长行程火炮的冲击载荷激励作用[6]。

磁流变阻尼器的迟滞非线性问题,限制了其进一步应用和发展[7]。近年来,国内外学者针对磁流变阻尼器的迟滞非线性开展了较为广泛的研究。2015年,马纳尔突尼斯大学的Soltane S等人提出了一种修正的动态迟滞Bingham模型,该模型准确重构磁流变阻尼器的力与速度的迟滞非线性关系[8];2017年,Yu J Q等人提出了一种具有迟滞划分的新型模型,把力与速度间的滞回曲线分为主干曲线和分支曲线,简化了参数辨识实现了可逆性,具有较高的准确性和较好的预测能力[9]。

以上研究主要针对磁流变阻尼器的阻尼力与速度之间的迟滞非线性。而由于铁磁材料的磁化特性引起可调阻尼力和控制电流之间的迟滞非线性[10],即磁滞特性,一直以来尚未受到足够的重视。其主要原因是目前国内外磁流变阻尼器的应用场合大多数是低速、低频且随机载荷领域,可调阻尼力和控制电流之间的磁滞特性的影响不十分明显。而在高速冲击载荷领域中磁流变阻尼器的磁滞非线性问题较为突出。

本文针对磁流变阻尼器的磁滞非线性,提出反馈磁感应强度的磁滞补偿控制方法,通过实时检测阻尼通道的磁感应强度,以STM32单片机为主控单元,结合PID实时控制算法,实现磁滞补偿控制,并通过实验验证控制器的磁滞补偿控制效果。

1 磁流变阻尼器磁滞补偿控制器电路设计

1.1 总体硬件设计

磁流变阻尼器磁滞补偿控制方法的思路如图1所示。控制器的设定值为SetB,输入量为霍尔传感器采集到的电压InVol,输出量为OverallOutVol。当系统工作时,霍尔传感器采集阻尼器阻尼通道中的磁感应强度信号,将磁感应强度信号转换为电压信号并实时传送到控制器中。控制器接收到电压信号之后,将其和预先设定好的目标磁场SetB进行比较,计算误差信号,通过PID控制算法,输出控制电压信号,经电流驱动器转换为控制电流信号,并加载到磁流变阻尼器的电磁线圈,从而实现对磁流变阻尼器磁感应强度的闭环反馈控制。

图1 磁流变阻尼器磁滞补偿控制系统原理示意

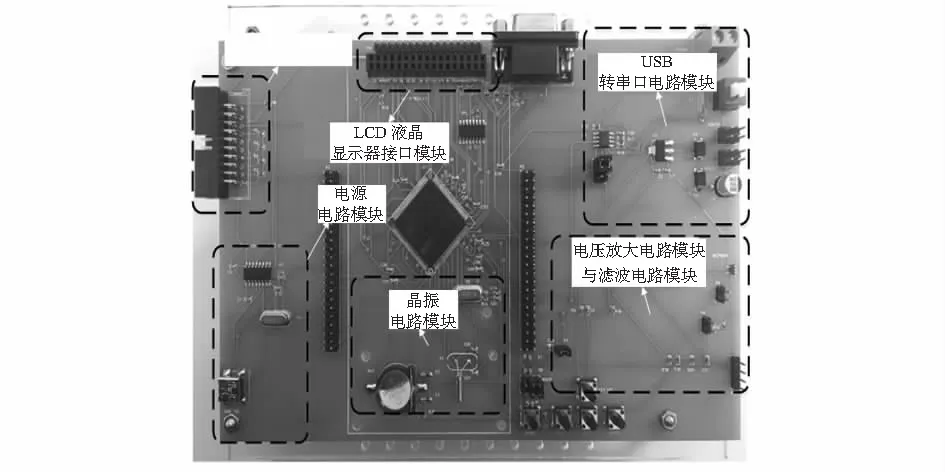

磁流变阻尼器磁滞补偿控制器由微控制单元、RC滤波电路、电压放大电路、电源电路、晶振电路、JTAG下载电路等模块组成。为实现控制结果的可视化显示,控制器设计了LCD显示模块实时显示曲线和界面,并利用USB转串口模块实现控制器与上位机的实时通信功能。本文设计的磁滞补偿控制器实物图如图2所示。

图2 磁滞补偿控制器电路实物

1.2 霍尔传感器信号调理电路

本文采用的测量磁感应强度的传感器是Allegro公司的A1304型霍尔传感器。霍尔传感器能够根据磁感应强度大小成比例输出电压,通过采集传感器的电压大小换算出磁感应强度大小。霍尔传感器工作时,内部的霍尔元件上会产生小的误差电压信号影响磁感应强度的测量精度,A1304霍尔传感器采用斩波稳定技术来消除这种相对于磁场信号较小的误差信号,基本原理是基于信号的调制与解调过程,通过调制,将不需要的误差信号与磁场信号在频率中分离;通过解调,使磁场信号在基带恢复其原始频谱,而直流误差则变为高频信号。为消除这种高频信号,在霍尔传感器的信号输出端设计了低通滤波电路。

1.3 RC滤波电路

系统中STM32单片机输出的PWM波,需通过RC滤波电路处理输出直流电压信号[11,12]。PWM波形可以用分段函数

(1)

式中VH,VL分别为PWM信号的高、低电平,理想情况下,STM32单片机VH为3.3 V,VL为0 V;T为单片机中计数脉冲的基本周期,即STM32定时器的计数频率的倒数;N为PWM波的一个周期的计数脉冲个数,即STM32定时器的自动装载值;n为PWM波一个周期中高电平的计数脉冲个数;k为谐波的次数,t为时间。将式(1)展开成傅里叶级数,得到

(2)

上述多项式中,第一项为直流信号,第二项为一次谐波信号,第三项为高次谐波信号。为获得稳定直流电压信号,设计二阶RC滤波电路滤除式(2)中除直流信号之外的谐波信号。

本文中,PWM DAC分辨率设定为8位,在此条件下,要求一次谐波对电压的影响不得超过一个位的精度,一个位的电压大小为0.012 89 V。STM32单片机中,VH为3.3 V,VL为0 V,因此一次谐波的最大值为2.1 V。这要求滤波电路提供的最小衰减为-44 dB。对于二阶滤波电路,对数幅频特性L(ω)为

(3)

式中f1为一次谐波频率,即PWM频率,fp为滤波电路截止频率。STM32定时器的最高计数频率为72 MHz,当分辨率为8时,PWM频率为281.25 kHz。

为满足衰减条件,令幅频值L(ω)为最小衰减值-44 dB,解得截止频率fp=22.34 kHz。

对于二阶RC滤波电路,当电阻值R相等、电容值C相等时,滤波电路截止频率f计算公式为

(4)

令

f=fp

(5)

选取电容值C为1 500 pF,根据式(5)计算可知电阻值R约为4.75 kΩ。因此,在滤波电路中设计电阻值R为4.7 kΩ,电容值C为1 500 pF,根据式(4)计算可知截止频率f为22.58 kHz,可满足上述滤波要求。

滤除输出电压信号中谐波分量后,式(2)表示为

(6)

式中VH为3.3 V,VL为0 V,定时器自动装载值N为256。由式(6)可知,输出电压f(t)仅与周期中高电平计数脉冲个数n线性相关,实验中,只需要调节n的大小即可调节输出电压f(t)的大小。

1.4 电压放大电路

当可控PWM波通过RC滤波电路输出直流电压之后,需经过电流驱动器转换为电流信号,本文采用LORD公司生产的RD—3002—09电流驱动器,其工作时输出电流范围为0~2 A,输入电压范围为0~5 V,而 STM32单片机输出电压范围为0~3.3 V,不能满足需求,所以,在RC滤波电路后设计了电压放大电路提升电压值来满足控制要求。

2 磁流变阻尼器磁滞补偿控制器程序设计

2.1 总体程序设计

首先对各模块进行初始化,包括系统时钟、GPIO端口、A/D 转换模块、串口模块、定时器等。设定目标磁场,利用霍尔传感器采集磁流变阻尼器磁感应强度并进行A/D转换,比较二者得到偏差值。控制器根据偏差值通过控制算法计算出控制信号,并进行D/A转换得到控制电流,改变磁流变阻尼器中磁感应强度大小,从而实现磁滞补偿的目的。

2.2 人机交互界面设计

为实现人机交互界面的设计,首先需在STM32单片机中移植emWin图形库。emWin移植完成后,在LCD液晶屏上设计人机交互界面,便于观察实验结果。整个系统由3个界面组成:第一个界面主要包括控制器名称和一个“START”按钮;第二个界面是控制算法选择,由于本文只采用一种算法,所以默认选择PID控制;第三个界面是信号采集界面,用于实时呈现波形。

3 实验验证

3.1 实验系统

磁滞补偿控制实验系统由磁流变阻尼器、霍尔传感器、磁滞补偿控制器、电流驱动器、上位机和稳压电源等组成。其中两个稳压电源选用的是ATTEN公司的APS3005D型直流稳压电源。一个用于为电流驱动器提供12 V稳定电压,另一个用于实验前消除磁流变阻尼器中的剩磁,在每组实验后用稳压电源反向连接磁流变阻尼器线圈来消除剩磁。

3.2 实验结果

由图3(a)~(c)控制效果比较可知,对于无磁滞补偿控制的磁感应强度,无论控制器输出何种类型的设定磁场信号,在电流的下降行程中均存在明显的滞后现象,表明磁流变阻尼器存在的明显的磁滞非线性。而有磁滞补偿控制时,无论是窗函数、阶梯函数还是半正弦函数,实际的磁感应强度都能够快速地响应和跟踪设定磁场的变化,说明了磁滞补偿控制器的有效性。LCD显示屏对实验数据进行实时显示,人机交互界面如图3(d)所示。

图3 实验结果

4 结 论

本文针对磁流变阻尼器中存在的磁滞非线性问题,设计了磁滞补偿控制器,以STM32F103ZET6单片机为控制核心,利用霍尔传感器测量磁流变阻尼器中磁感应强度,基于PID算法设计相关程序。设计了控制器的基础模块电路和外部控制电路,设计了LCD可视化界面,实现实时显示和交互功能。搭建实验平台,对无磁滞补偿控制下和有磁滞补偿控制下的实验结果进行对比分析,结果表明:磁滞补偿控制下磁感应强度能快速准确地跟踪设定电流,验证了磁滞补偿控制器的有效性。