二灰稳定风化砂无侧限抗压强度特性影响研究

2019-11-18邹大成

刘 红 邹大成

(1.三峡大学三峡地区地质灾害与生态环境湖北省协同创新中心,湖北 宜昌 443002; 2.三峡大学土木与建筑学院,湖北 宜昌 443002)

1 概述

风化砂是由地表岩石经过一系列风化作用而形成颗粒大小不同、堆积松散、棱角分明的矿物质。风化砂分布广泛、取材方便、成本及运输价格低廉,但风化砂颗粒容易一捏就碎,自身强度较低,因此围绕这一问题国内学者对风化砂的力学性能展开了研究分析。安彦卿对二灰稳定风化砂以及施工工艺展开了研究分析,试验结果得出:石灰、粉煤灰质量分数比分别为4∶8,5∶10及4∶12的比例二灰稳定风化砂抗压强度均能满足高等级公路路面底基层的要求,且后期强度仍有很大程度提高[1]。杨万里[2]对于风化砂的工程性质及水泥稳定风化砂的物理力学性质作出研究,研究结果表明混合料的7 d无侧限抗压强度和劈裂强度均随着水泥掺量的提高而增大。郭应杰等[3]针对某高速公路沿线的风化砂展开研究,针对其物理力学性质和水泥稳定之后的强度特性和路用性能采取了试验研究,结果表明风化砂经过水泥稳定之后强度增长明显,且水稳定性及抗冻性均较好。

然而二灰稳定风化砂在不同比例、养护龄期作用下对其强度的影响研究较少。因此本文通过二灰稳定风化砂采取不同比例,在不同的养护龄期作用下对其进行无侧限抗压强度试验,研究其强度演化规律,并分析作用机理,为以后在实际工程中应用提供可靠依据。

2 试验材料及方案

2.1 试验材料

2.1.1风化砂

本文所用的风化砂取自湖北省宜昌市三峡库区某砂料场,大部分风化砂是由花岗岩风化而成,本身强度较低,较大的颗粒在外力作用下易破碎,呈棱角状,风化砂颗粒内部分布着大量的细小裂缝及孔隙,且含有少量的细土粒。风化砂的基本性质如表1所示。

表1 风化砂基本物理性质

2.1.2石灰

本试验所用石灰为宜昌地区生产的生石灰在高温煅烧而成的,外面为白色粉末状,其中有效CaO含量为82.4%>80%,MgO含量4.5%<5%,属于Ⅱ级钙质石灰。

2.1.3粉煤灰

本次试验所用粉煤灰来自宜昌某燃煤电厂,颜色呈灰褐色,主要成分SiO2,Al2O3,Fe2O3占总含量的75.6%,烧矢量为7.2%,表面积为2 649 cm2/g,液限8.1%,塑限为41.2。

2.2 试验方案

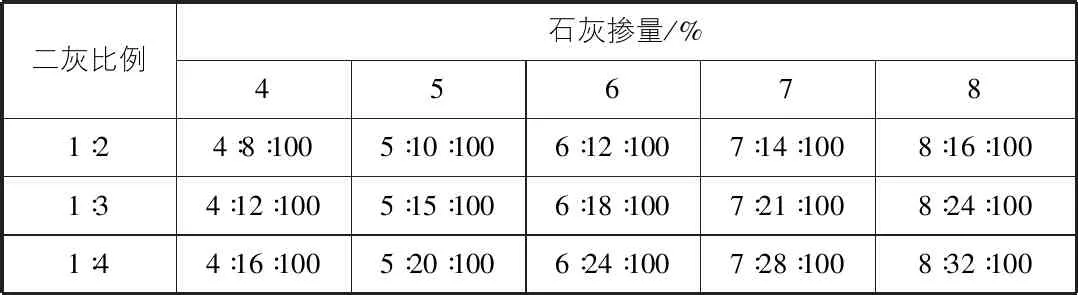

由JTG/T F20—2015公路路面基层施工技术细则中的规定,基层或底基层采用石灰粉煤灰稳定材料时,石灰和粉煤灰的比例应为1∶2~1∶4。因此在二灰稳定风化砂力学试验中,采用石灰掺量为4%,5%,6%,7%,8%,石灰粉煤灰比例为1∶2,1∶3,1∶4的二灰稳定风化砂分别在7 d,14 d,21 d,28 d养护龄期后的无侧限抗压强度,各掺量和比例的二灰稳定风化砂质量分数如表2所示。

表2 二灰稳定风化砂质量分数表

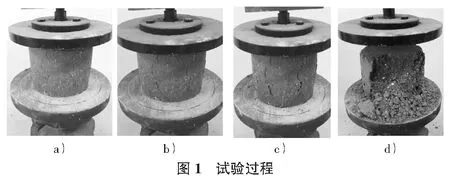

本文中无侧限抗压强度采用的试模尺寸为:直径×高=φ100 mm×100 mm。试验前将所需风化砂放入干燥烘箱中烘干24 h以去除水分,保证试样混合料中含水率的准确性,若风化砂在常温下的风干含水率小于1%,则可以直接用于试验。试验过程分别如图1所示。

3 二灰稳定风化砂无侧限抗压强度特性影响研究及机理分析

石灰掺量为4%,5%,6%,7%,8%,石灰和粉煤灰比例为1∶2,1∶3,1∶4的二灰稳定风化砂分别在7 d,14 d,21 d,28 d养护龄期后(其中最后一天泡水),按照规范JTG E51—2009公路工程无机结合料稳定材料试验规程规定的试验过程对试件进行无侧限抗压强度试验,试验结果如表3所示。

表3 二灰稳定风化砂无侧限抗压强度试验结果

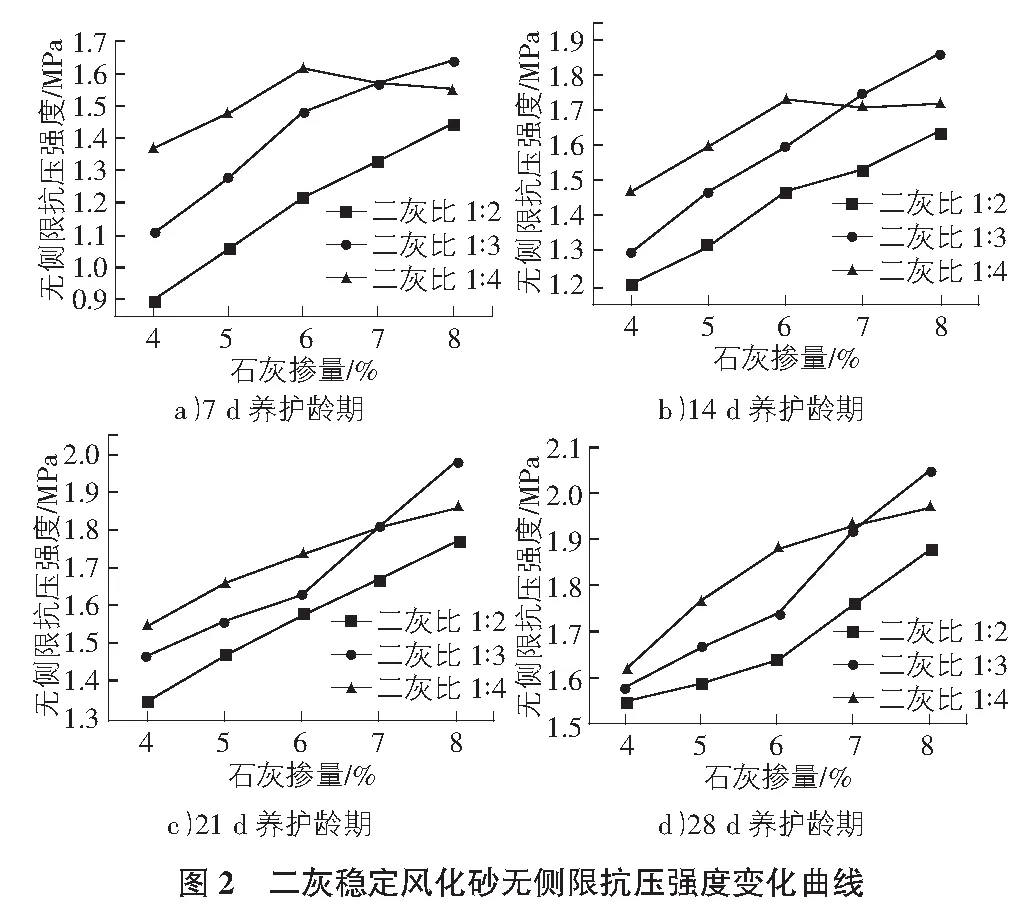

根据表1中的试验结果,以石灰掺量为横坐标,以二灰稳定风化砂无侧限抗压强度值为纵坐标,绘制出石灰与粉煤灰为1∶2,1∶3,1∶4的比例下二灰稳定风化砂无侧限抗压强度在经过7 d,14 d,21 d,28 d养护龄期后随着石灰掺量由4%增加到8%而变化的关系曲线,如图2所示。

由表3,图2可知:在不同养护龄期下,当二灰比例为1∶2及1∶3时,二灰稳定风化砂无侧限抗压强度均随着石灰掺量的增加而呈现增大的趋势,强度增长速率较平缓;当二灰比例为1∶4时,二灰稳定风化砂无侧限抗压强度随着石灰掺量的增加呈现先增大后减小的趋势,在石灰掺量达到7%时,无侧限抗压强度值开始低于二灰比例为1∶3的强度值。二灰比例为1∶2,石灰掺量由4%增加到8%时,养护龄期7 d~28 d对应的无侧限抗压强度分别增加了0.55 MPa,0.43 MPa,0.42 MPa,0.33 MPa;二灰比例为1∶3,石灰掺量由4%增加到8%时,养护龄期7 d~28 d对应的无侧限抗压强度分别增加了0.53 MPa,0.56 MPa,0.51 MPa,0.47 MPa;二灰比例为1∶4,石灰掺量由4%增加到8%时,养护龄期7 d~28 d对应的无侧限抗压强度分别增加了0.18 MPa,0.25 MPa,0.31 MPa,0.35 MPa。

产生该现象的原因是:二灰比例为1∶2及1∶3时,二灰稳定风化砂中的石灰和粉煤灰发生火山灰作用,生成活性硅酸钙和活性铝酸钙等矿物,这些胶凝矿物具有很好的粘结能力,能够把风化砂颗粒相互胶结在一起,因此提高了材料的强度和整体性。石灰掺量由4%增加到8%时,具有活性的胶凝矿物越多,二灰稳定风化砂颗粒与颗粒之间的粘结作用也越强,表现为材料整体强度的增大。在相同的石灰掺量下,当二灰比例由1∶2变化到1∶3时,二灰稳定风化砂中粉煤灰的量增多,石灰与粉煤灰经火山灰作用生成胶凝矿物的同时,多余的粉煤灰颗粒中具有活性的SiO2和Al2O3遇水后会发生水化反应,形成水化二氧化硅和水化三氧化二铝,活性的水化物与风化砂持续发生反应,强度继续增加。因此在相同石灰掺量下,二灰比例为1∶3的二灰稳定风化砂强度高于二灰比例为1∶2的强度。

当二灰比例为1∶4,石灰掺量由4%增加到6%时,二灰稳定风化砂混合料的结构仍能形成一个较完整的水化反应体系,导致二灰稳定风化砂强度值提高。但石灰掺量由6%增加到8%时,石灰及粉煤灰在风化砂混合料结构体系中占比量较大,而风化砂占总量比例减少,导致风化砂颗粒之间无法紧密接触,使得风化砂颗粒之间的嵌挤作用形成的摩阻力降低,最终导致材料整体的骨架强度下降。

4 结语

本文对二灰稳定风化砂力学性能试验展开研究,试验得出结论如下所示:

1)当二灰比采取1∶2,1∶3时,二灰稳定风化砂无侧限抗压强度均随着石灰掺量的增加而呈现增大的趋势,且强度增长幅度较为平缓。

2)当二灰比采取1∶4时,石灰掺量增加到6%时,二灰稳定风化砂无侧限抗压强度仍然有所增强,在石灰掺量达到6%后其强度值有所降低,且低于二灰比1∶3时所对应的强度值。

3)当二灰比例分别为1∶2,1∶3,1∶4,石灰掺量从4%增加至8%时,所制备的二灰稳定风化砂7 d,14 d,21 d,28 d无侧限抗压强度均满足作为一级公路底基层的强度指标要求。