基于SVDD的煤化工无人值守设备预警平台研制

2019-11-16杨健健王超杨伟伟张强王子瑞韩松王晓林

杨健健 王超 杨伟伟 张强 王子瑞 韩松 王晓林

摘要:随着物联网技术在煤化工领域的应用和发展,对煤化工机电设备运行状态进行监测和故障报警已经成为首要解决问题。根据煤化工机电设备连续作业,存在信息采集困难、利用效率低下、动态管理棘手等问题,提出一款基于WinCE系统,在Visual Studio 2008下使用ARM9处理器,采用SVDD算法研发的设备预警平台。实验表明:该平台通过Zigbee传感网络对煤化工机电设备进行信息实时采集及传输,经过平台阈值处理模块,可以判断当前设备运行状态,划分设备故障报警等级,向设备管理员发送报警通知,进而实现对煤化工机电设备状态的预测报警功能。

关键词:物联网;煤化工;SVDD;机电设备;预测报警

中图分类号:TE967 文献标志码:A 文章编号:1674-5124(2019)10-0135-04

收稿日期:2019-01-16;收到修改稿日期:2019-02-28

作者简介:杨健健(1988-),男,山东济宁市人,硕士生导师,博士,主要研究方向为智能监测与控制、设备状态监测与故障诊断、无线传感器及其网络等。

0 引言

与煤化工相关的企业应该在保障不污染环境,节约生活能源的同时,去获取最大的经济利益。企业的内部结构需要逐渐完善,走绿色健康发展的道路。上述两点的完成,离不开煤化工企业机电设备的安全使用,煤化工企业打造经济型又能保障安全性的工作条件,需要对机电设备普遍存在的故障进行分析,采取针对性措施去解决实际工作中机电设备存在的问题[1]。近几年,随着我国煤化工企业的逐年发展,机电设备的使用日加频繁,而实际使用过程中,对机电设备的状态监察,以及出现的故障束缚着企业的发展[2]。煤化工企业涉及的技术复杂,设备通常在恶劣的环境中工作,所以对设备的安全运行要求较高。为保障煤化工的设备运行安全,也是有必要对煤化工的机电设备加强监测和检验工作[3]。

目前,我国的煤化工企业的机电设备的维修和管理,大多数采用的是定期维修,传统上来看,这种周期性的维修起到了一定的预防效果,但是随着使用设备逐渐增多,时代的发展,现在的煤化工机电设备的工艺性能和内涵都得到了大幅度的提高,应该根据实际需要,逐渐采用以现代化故障诊断和状态监测为基础的预防维修体制[4]。

本次提出的基于SVDD的无人值守设备预警平台研制,对现有的煤化工机电设备状态检测及故障报警提供了一种解决方案,并且具有一定的自适应性。可以对煤化工机电设备状态进行实时数据监测,方便设备管理员对机电设备的运行的安全性以及发生故障做出及时准备工作。

1 设备预警平台设计方案

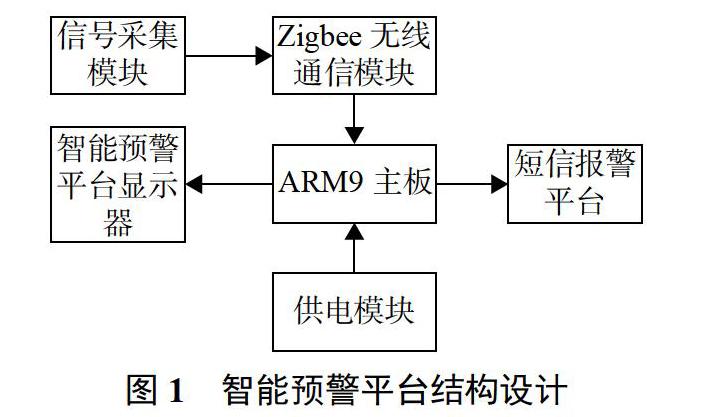

1.1 设备预警平台硬件结构设计

信号采集模块采集厂房机电设备的振动和温度等相关数据,数据经过Zigbee无线通信模块,传输到ARM9嵌入式主板。主板经过阈值处理模块,对采集的数据信息进行整合分析,判断设备运行状态。其中ARM9主板由供电模块进行驱动,将报警结果显示到显示屏上,同时通过短信报警平台,向设备管理员发送报警通知。系统的硬件结构设计女口图1所示。

1.2 设备预警平台的软件功能规划

1.2.1 阈值处理划分报警等级

当采集的样本数量满足要求时,预警平台会自动计算出该类型数据的报警阈值。数据的有效值和不同级别的阈值进行比较,便可判断设备运行情况。

依照阈值处理算法:当数据有效值小于等于一级报警阈值时,判断设备运行正常;当数据有效值大于一级报警阈值且小于等于二级报警阈值时,判断设备发生一级故障;当数据有效值大于二级报警阈值且小于等于三级报警阈值时,判断设备发生二级故障;当数据有效值大于三级报警阈值时,判断设备发生三级故障。如图2所示为依据阈值处理原则,对设备运行状态进行报警等级划分的说明。

1.2.2 短信报警平台通知报警

煤化工企业的机电设备,在大部分时间里处于无人值守的状态,在此时间内,设备运行出现故障是很危险的且损失企业利益的。因此,当设备运行出现故障时,应该及时通知设备管理员或者维修师傅,显然让设备管理员及时了解当前设备运行状态是很有必要的[5]。为进一步完善平台的监测功能,本次设计增加短信报警平台,提高故障报警的时效性。短信报警平台系统构架设计,当车间预警平台检测到设备发生故障时,凭借GPRS远程通信技术,将报警信息传递给预警管理系统,再以短信的形式及时发送至设备管理员的手机上。平台示意图如图3所示。

2 支持向量数据描述算法

该算法的主要思想是,创建一个区域,要求其封闭紧凑,可以将想要描述的样本尽可能的或者是最大限度的包含在内,非想要描述的样本尽可能少的包含在其中。举个例子,假设有一个样本集,它包含N个目标样本:{xi,i = 1,2,…N},SVDD的主要思想就是能找到一个使大多数甚至全部目标样本全部包含在内的超球体,此超球体的容积越小越好。超球体存在无法包含所有目标样本的可能性,引入ξi(松弛因子)允许个别目标样本在外,超球体就表示为:

式中:R——球体半径;

a——球体球心;

C——常数。

3 基于SVDD的故障判斷分类方法

在对煤化工机电设备进行实际监测过程中,以△t为采样时间对其振动数据进行连续采样,然后依据SVDD算法对采集的数据样本进行分析诊断,构造下面判别参数:其中△R表示新样本数据点与分类面的距离;△t表示样本的采样时间间隔;△则为距离变化率。根据数据的统计特性,设定振动故障类型判断阈值:一级报警阈值Lim1,二级报警阈值Lim2,三级报警阂值Lima。当△≤0时,表明样本数据正常,设备当前没有发生故障。

4 实验研究

4.1 阈值处理实验

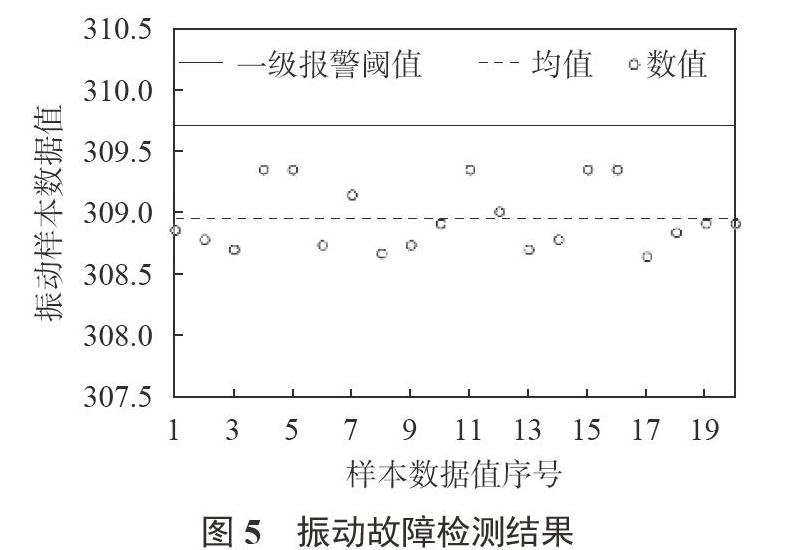

为了验证SVDD阈值处理方法的可行性,采用压电信号模拟振动故障信号,设备布置如图4所示。由于压电信号本身具有不确定性,因此用来作为故障信号较为合适。设定采样频率为2048Hz,连续采样,从中选取20组振动信号作为数据样本点。

在该实验中,以压电信号为研究对象,通过压电信号的电压及频率的变化近似的模拟机械设备运行时的状态变化过程。

因为该实验主要是验证方法的有效性,所以本文选用了时域的3个特征参数,而没有选用频域或时频分析的参数。具体如下:

1)均值

2)方差

3)标准差

4.2 阈值的设定

建立判断阈值为:Lim1=△max+3×σ;Lim2=△max+6×σ; Lim3=△max+9×σ,其中△max为工况状态下有效数据点变化率的峰值,σ为该状态下有效数据点的标准偏差。

4.3 实验结果验证与分析

利用算法程序对20个振动样本数据进行计算(均由编号为C的无线终端采集传输),得到的标准差以及相应数据库表的变化结果如下,其中表1为此次实验用到的样本数据数值分布情况;表2为经算法计算得到的样本数据标准差;表3和表4分别为数据库表在样本数据计算前后(实验前后)存储的数据信息情况。

对数据进行绘图分析,如图5所示为振动故障检测结果图。

由于振动样本数据数值均分布在一级报警阈值下方,可知△<0,当前设备运行正常,没有报警短信生成。

5 结束语

本文提出了基于SVDD的煤化工无人值守设备预警平台研制,并通過振动实验对其进行验证。实验结果表明,该方法可以通过获得的数据,计算出该数据类型的报警阈值,具有一定的自适应性,样本量越大,得出的报警阈值精确度越高。且该方法可以对多个需要检测的煤化工机电设备同时进行监测,大大减少了人力物力,实现了设备在无人值守的情况下,自动监测报警的功能。与此同时,对于系统的软件界面后续需要进一步优化设计,为设备管理员提供一个良好的人机交互环境。

参考文献

[1]包永年.煤化工机电设备运营中存在的问题与事故控制路径[J].化工管理,2018(17):53-54.

[2]马金利.煤化工机电设备故障分析与控制路径[J].设备管理与维修,2018(2):18-19.

[3]潘志强,曹忠良.煤化工设备质量管理及进度控制[J].设备监理,2012(3):43-48.

[4]石兴华,文美军.浅析现代煤化工设备管理及维护保养技术[J].化工管理,2017(33):169-170.

[5]LUB,VEHBICG.Onlineandremotemotor energyaremonitoringand fault diagnostics using wireless sensor networks[J].IEEETransactions on Industrial Electronics,2009,56(11):4651-4659.

(编辑:刘杨)