涡轮流量传感器油耗测量及流阻特性实验分析

2019-11-16尹川李晓琳郭政波

尹川 李晓琳 郭政波

摘要:发动机油耗测量采用涡轮流量传感器切断油管安装测量,通过液体流动带动叶轮旋转的速度大小反映流体流速。由于某些部位的燃油管路直径小,催动叶轮转动会减小供油压力,影响发动机供油速率,严重时会阻滞发动机油管造成飞行质量事故。该文首先引入计算双转子燃油流量的关键参数K因子,并结合上下游转子频率和流量之间的关系,得出涡轮流量传感器油耗测量原理及其流阻特性计算方法;再以其研究结果为基础,搭建流阻特性实验测试平台,合理设计不同流量给定值的实验点,并分析燃油管道转接点前后压力值、实际管道压差以及实际流量响应曲线,得到影响流阻系数各因素之间的作用规律,为加装在小口径燃油管路的流量传感器选择提供指导。

关键词:发动机油耗;涡轮流量传感器;流阻特性

中图分类号:TH814 文献标志码:A 文章编号:1674-5124(2019)10-0078-06

收稿日期:2019-03-06;收到修改稿日期:2019-04-25

基金项目:十三五共用技术(41403020203)

作者简介:尹川(1987-),男,陕西西安市人,工程师,硕士,主要从事飞行试验机载测试技术。

0 引言

飞行器飞行试验过程中,在考核发动机性能时需要对发动机油耗进行测量,对多台发动机油耗测量就需要分多级支路油管测量,但这些管路的直径大小往往不同。常用的测量方法为采用涡轮流量传感器截断油管安装在切口横截面,利用叶轮旋转角速度与燃油成比例的关系,通过测量叶轮转速来反映燃油流量的大小,可实现瞬时流量和累积流量的计量。

在实际加装传感器过程中,由于发动机某段燃油管路直径小而选择小口径涡轮流量传感器,但加装涡轮传感器会减小供油压力,影响发动机供油速率,严重阻滯发动机油管造成飞行质量事故[1]。因此,对加装在发动机燃油管路直径较小部位涡轮流量传感器的流阻特性实验分析是发动机油耗鉴定必不可少的一步。

1 双转子涡轮流量传感器工作原理

该燃料流量传感器使用螺旋转子叶片,这种叶片能够更直接地使流体动能转换成冲击能量作用于转子叶片,从而其更容易反映流量变化。同时,螺旋叶片的使用降低了燃油对轴承的影响,延长了轴承寿命[2]。

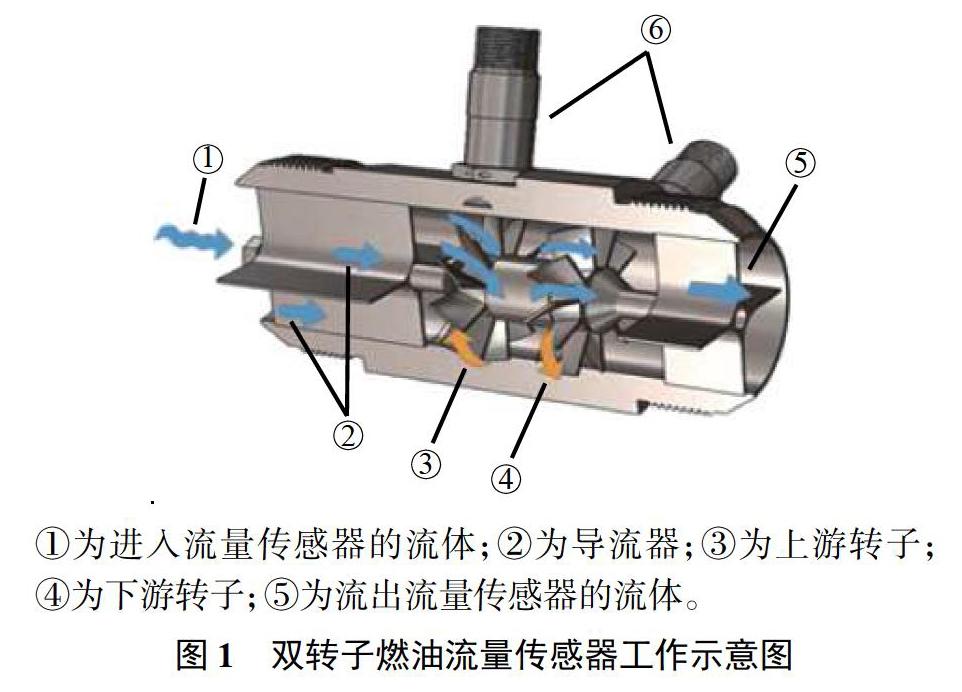

两个转子具有相反的旋转方向,这是双转子燃油流量传感器的主要特点,其工作示意图如图1。它的优点是能形成流体间的耦合,并且涡流对两个转子作用方向相反。上游的转子在耦合效应影响下转速会减小,使下游转子转速增加,但上下游转子转速的增减程度相同。也就是说,在存在涡流的情况下上下游转子合成转速是恒定的。

在实际工作中,燃油首先流经导流器,驱动上游转子并形成近90°攻角从而驱动下游转子,流体则可以最大能量驱动下游转子造成冲击,这样使此类传感器的测量范围大大增加,明显优于其他流量传感器。利用采集器接收传感器的转子频率信号传输到信号,使转速反映为电信号输出,最终实际燃油流量由测试校准曲线反解求得。以下介绍具体计算过程。

2 双转子流量传感器油耗测量计算

首先引入计算双转子燃油流量的关键参数K因子。它直接反映了转子频率和流体体积流量之间的关系:

式中:FREG——转子的频率,Hz;

WF——通过流量传感器的燃油体积流量,L/h。

利用测试校准仪器对流量传感器进行测量范围内的校准,从而得到关于K因子和转子频率FREQ以及运动粘度系数VISC之间的关系曲线,其中运动粘度系数的单位centistoke简写为cts。

每个流量传感器的K因子都不相同,这是因制造方式、供应商不同所致,那么每个双转子燃油流量传感器都会在实验室进行出厂校准并形成各自的K-FREQ/VISC曲线图。

以美国Exactflow公司FFMA-12型双转子燃油流量传感器为例,当运动粘性系数分别为0.87cts和1.62cts时,其上、下游转子的K-FREQ/VISC曲线图分别如图2、图3所示[3]。

图4、图5是根据不同粘度燃油的校准曲线分别合成的上下游转子单独的K因子关系曲线图,该曲线结果针对不同粘度燃油的测量均可适用。但在使用过程中实际应用的校准曲线是上、下游转子合成后的K-FREQ/VISC校准曲线,该曲线直接反映了传感器的工作状态,曲线结果如图6所示。

计算燃油流量需要根据实际情况修正燃油运动粘度系数。充分考虑燃油温度对燃油粘度的影响,以飞行中燃油温度测量数据结果修正燃油运动粘度系数。按照公式(2),合成上、下游转子的转子频率[4]:

下标COM为上、下游转子校准曲线合成后的相关值,UPS代表上游转子的相关值,DNS为下游转子的相关值。

合成后的上下游转子校准曲线(图6)计算可得K因子,最终燃油体积流量可由公式(1)计算得出。

图7为某飞行试验中发动机性能品质科目的数据,以此验证该计算方法的正确性。如图8和图9所示,对厂家提供的计算结果与某次飞行试验中的数据计算结果进行对比。

经计算验证,燃油温度对燃油运动粘度系数的影响基本可以忽略,所以本文采用定运动粘性系数(1.08cts)。通过上述结果对比图可知,计算结果与厂家提供的校准曲线趋势基本相近,最大相对误差在2.8%以内。在计算过程中,对燃油流量传感器的K因子关系曲线进行多项式拟合,产生了系统误差,但实际精度能够满足工程实践及本次流阻特性实验的需要。

但对于实际飞行试验而言,发动机供油过程的安全性能是在试飞鉴定中必须考量的重要标准,所加装的涡轮流量传感器对供油压力的影响还需作出充分的理论论证与实验研究。

3 流阻特性测量原理

本次试验是在确保燃油为紊流状态下进行的,在雷诺数Re大于4×104的情况下,平均流速V为

V=4Q/πd2(3)

式中:V——燃油管道内液体平均流速,m/s;

Q——燃油管道内流体流量,m3/s;

d——流量传感器内径,m。

根据上节的燃油流量计算方式,将直接测得的燃油体积流量WF换算为燃油管道内流体流量Q,即Q=(3.6×106)WF,那么燃油管道内平均流速v即可得出。

流阻系数是流体压力损失的一个无量纲系数,其反应了液体过阀门流通阻力或者能耗损失。这里流阻系数取决于油耗传感器结构。流阻系数计算方法如下:

式中:ζ——流阻系数;

△Pv——管道压力损失;

ρ——航空燃油密度,kg/m3;

g——重力加速度,m/s2;

△Pvt——被测传感器与管道的压力损失,kPa;

△Pt——管道的压力损失,kPa。

由公式(3)和公式(4)可计算流阻系数为:

通过上式可知决定流阻系数ζ的是管道内燃油流量Q和压差△Pv,ζ是函数f(Q,△Pv)的导出量,根据单位换算关系可得ζ也是函数f(WF,△Pv)的导出量[5]。依据试验原则测定最小流量与最大流量之间的均分流量等不少于5种流量下的压力损失,且保证紊流状态且雷诺数Re不小于4×104。

4 双转子涡轮流量传感器流阻特性实验

本文装机涡轮传感器末端接口尺寸1/2 in(1in=2.54cm),内径14mm,标准量程范围0.25~2.5GPM、56.775~567.75L/h,扩展量程范围0.1~3.0GPM、22.71~681.3L/h。采用燃油流量标准装置提供标准燃油流量数据[6],供油范围100L/h~100000L/h,误差0.05%。实验标定台如图10所示。

在實物安装示意图(图11)中,L1指流量传感器前管路总长,L2指流量传感器后管路总长,L指压力传感器(即转接段位置)距离流量传感器的长度),按照相关国标,L1≥20×传感器内径,L=2×内径,L2≥5×内径。通过两个压力传感器测量压差,具体流阻特性试验测试方案如图12所示[7]。

选取某发动机全包线内慢车以上最小燃油流量40kg/h,最大燃油流量为460kg/h(燃油密度按照0.8kg几计算)。通过流量标定试验台给定以下流量测量压差:56.7,120.7,136.7,152.7,168.7,184.7,200.7,216.7,232.7,248.7,280.7,350.0,450.0,500.0,567.7L/h。

不同时刻流量给定值即为实验点,各实验点的燃油流量响应值如图13所示,燃油流量给定值变化范围为49.5~581.2L/h。在施加不同流量给定后,实际燃油流量响应值呈现先上升后下降的趋势,这说明涡轮流量传感器的流阻特性受管道流量的影响严重,流量Q骤增时压差△Pv响应滞后,使流阻系数突然减小后增大,进而造成以下曲线结果。

测量各实验点不安装涡轮流量传感器前后压力值的响应值以及测量安装传感器后压力值,得到前转接点压力与后转接点压力的响应曲线如图14和图15所示,压力损失对比如图16所示。压差的响应与流量响应相似,但滞后于实际流量响应曲线;而后转接点压力受流阻特性影响严重,因而波动范围远远大于前转接点压力,呈现图中结果。

从图中可以看出燃油管道压差变化随每个实验点管道流量给定值递增,通过管道流量与压差的关系(公式(6))可计算出涡轮流量传感器的流阻系数,根据同实验点的燃油流量响应值与压力损失值,得到流阻系数变化曲线如图17所示。

因施加给定流量输入后,燃油流量与管道压差响应时间与变化程度有所不同,而每个实验点的流阻系数整体变化趋势为先增大升后减小,也就是说,燃油经过流量传感器的受阻程度先降低后上升。

根据每个实验点稳定工作状态燃油流量与管道压差的数据结果,计算流阻系数ζ与管道压差△Pv的关系曲线如图18所示。

由图可知,加装在较小直径燃油管道的小口径流量传感器流阻系数随着管道前后压差的增加呈现先升后降的趋势,若流阻系数过小,则说明燃油经过流量传感器时的压力损失将过大[8],会使发动机供油过程油管严重受阻从而造成飞行质量事故。可通过实验结果判断小口径流量传感器对发动机供油速率的影响程度,进而考核其在实际飞行测量油耗过程中飞机供油的安全性能。

5 结束语

本文通过研究双转子涡轮流量传感器的工作原理,以及实时燃油流量和流阻系数计算方法,搭建流量标定试验台标定不同流量下小管径涡轮流量传感器连接前端与后段压差值,最终以实测数据结果分析加装在小口径燃油管道的流量传感器流阻特性,为解决航空发动机小口径油管油量的安全测量提供了试验基础。

后续将针对加装在不同口径大小燃油管道的不同规格流量传感器流阻特性深入研究,为选择最匹配燃油流量实测环境条件的流量传感器提供科学依据。

参考文献

[1]叶大海.航空发动机燃油管路流阻特性研究[D].南京:南京航空航天大学,2014.

[2]YUAN Y,ZHANG T H.Research on the dynamiccharacteristics of a turine flow meter[J].Flow Measurement andInstrumentation,2017,55:59-66.

[3]郑丹丹.对涡轮流量传感器的仿真研究[J].自动化与仪表,2005(7):29-33.

[4]SVEDIN N,STEMME E,STEMME G.A static turbineflowmeter with a micromachined silicon torque sensor[C]//Proc of the 14th TFFF International Conefrence on MicroElectro Mechanical Systems,2001.

[5]莫唯书.涡轮导向叶片综合冷却效果和冷气流阻特性研究[D].沈阳:沈阳航空航天大学,2018.

[6]高剑,刘丰,吴永成,等.阀门流量流阻系数试验装置设计[J].自动化与仪表,2011,26(1):52-56.

[7]白瑞峰,房朝晖,李刚,等.涡轮流量计输出信号的研究与应用[J].高校实验室工作研究,2016(2):123-125.

[8]张明,陈立龙,王铁栋.阀门流道结构对流体特性影响的分析与研究[J].阀门,2018(5):24-27.

(编辑:徐柳)