硫氮分析仪石英裂解管积碳问题查找与处理

2019-11-16叶向明

叶向明

(中国石油宁夏石化公司,宁夏银川 750026)

石油产品中的硫不仅影响加工过程,也影响石油产品的质量,而且对管线、设备具有很强的腐蚀性,能降低催化剂和助剂的效率,其次,随着油品升级,环保力度加大,国家对油品中硫含量的限定要求越来越严格,硫、氮含量的检测,已经成为鉴定石油和燃油等石油产品质量的一项重要指标。检测硫、氮的原理是样品以氩气为载气,进入裂解管燃烧段。在裂解管内,硫、氮元素被Ar 和纯O2的混合气氧化成SO2和NO。故裂解管是样品分析准确性的关键环节,样品燃烧不完全会使管内积炭,导致分析结果偏差较大,甚至不能正常分析样品。为了提高出厂产品中硫氮含量测定的准确性,为装置提供可靠、准确的数据,通过查找导致硫氮分析仪裂解管积碳的原因并制定相应处理措施,来提高仪器分析稳定性。

1 分析原理

样品以氩气为载气,进入燃烧炉。在燃烧炉内,硫、氮元素被Ar 和纯O2的混合气氧化成SO2和NO,气流穿过Perma 干燥器,除去水蒸气,再经过glass-fiber 过滤器除去烟炱以及其他不理想燃烧颗粒。经洗涤、过滤的气流经调节气量后进入硫检测器。聚光镜将所有波长的脉冲紫外光(频率为10 Hz)都汇聚在组合反射镜上,组合镜只反射特定波长的紫外光,SO2分子吸收这一特定波长的紫外光,成为激发态的SO2分子,当其衰变为低能量状态时,可发出与SO2浓度成正比的荧光,通过光电倍增管检测释放的荧光,转换成与硫浓度成正比的电压信号。最后通过PC 获得实验数据并形成图形。

经过洗涤、过滤后的NO 在反应室内与臭氧反应生成NO2*,激发态的NO2*回到基态时以光子的形式释放能量,光电倍增管检测激发态的NO2* 衰变时产生的光子,积分成面积,再转换成氮浓度的数值,SO2和NO 检测过程的基本流程(见图1)。

图1 SO2和NO 检测过程的基本流程

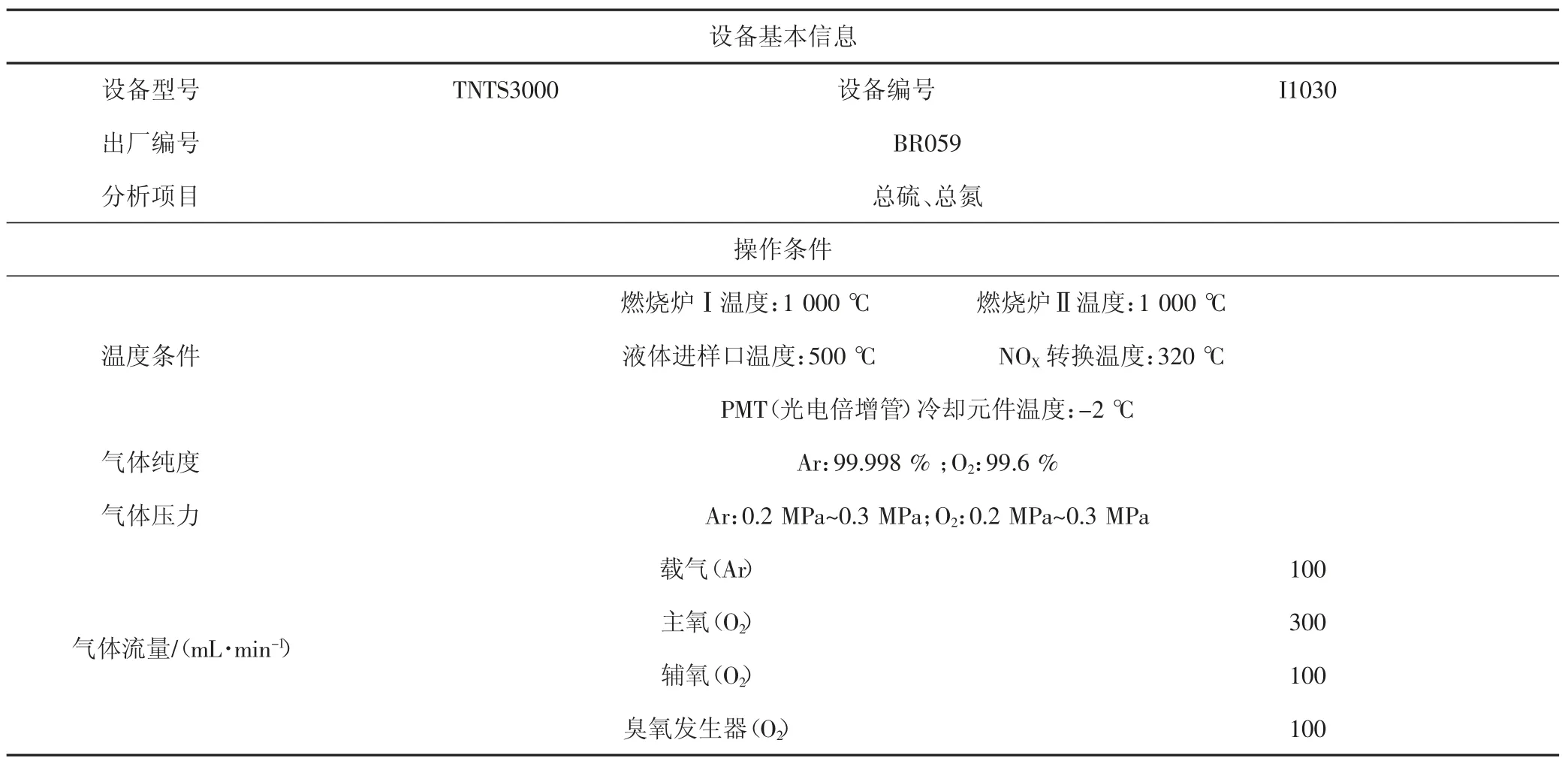

表1 TNTS3000 基本信息及操作条件

2 设备信息及操作条件

TNTS3000 的操作条件是根据仪器的配置和所分析的组分来确定,该仪器符合SH/T 0689-2000 和SH/T 0657-2007 石化标准分析要求,可用于燃料油和馏分油中S、N 含量测定(见表1)。

3 裂解管积炭原因分析及处理措施

3.1 裂解氧(主氧)气流量不稳定

3.1.1 原因分析 裂解氧的作用是将气化后样品中的挥发性组分S 氧化为SO2,N 全部转化为NO,流量小将造成样品不能在裂解管中完全燃烧,造成裂解管内积碳,而流量过大又易生成大量SO3、NO2流失,使检测结果偏低。最近一段时间裂解管频繁出现积碳现象,用气体流量计测量裂解氧气流量,发现流量波动较大,最小流量约为80 mL/min,最高达到450 mL/min,偏离设定流量300 mL/min 较大,检查流量显示设置值,发现设置值正常,检查仪器内部气体流量控制阀,确认完好。进一步检查高纯氧管线,发现高纯氧经气瓶间气瓶管线直接连接至仪器裂解氧管线入口,中间没有任何减压措施,而气瓶压力最高可达13 MPa,因此判断管线压力太高,造成裂解氧压力及流量波动。

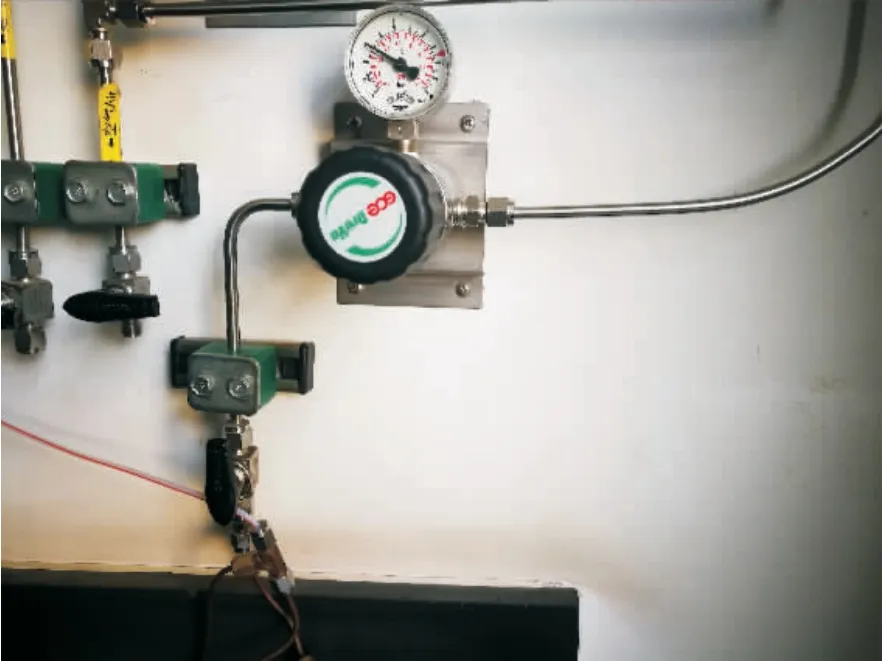

3.1.2 处理措施 裂解氧的流量及压力对燃烧反应起着至关重要的作用,为使裂解氧压力及流量稳定,在裂解氧进仪器前管线增加压力调节阀(见图2)。增加压力调节阀后,调节压力为0.25 MPa,然后用气体流量计测量裂解氧流量,发现其能稳定在300 mL/min,做样分析,峰形完好,近似于对称性正态分布曲线。

图2 管线前增加压力调节阀

3.2 样品沸点不符合分析条件

3.2.1 原因分析 0019 型液态进样模块,主要优点是进口区温度可控,不同的样品在不同的反应室内膨胀,可以根据不同的应用目的全面、精细调节,用于检测沸点低于400 ℃的样品。如果样品轻组分过多,样品进入裂解管后,来不及充分燃烧,已被载气带到裂解管末端,末端温度较低,易造成积碳现象,而沸点大于400 ℃,样品中组分又太重,不易完全燃烧,造成裂解管积碳。

3.2.2 处理措施 柴油分为轻柴油(沸点范围约180 ℃~370 ℃)和重柴油(沸点范围350 ℃~410 ℃)两大类。而仪器适用于测定沸点范围25 ℃~400 ℃发动机燃料,馏分油等,公司主要产品为石脑油、轻柴油及成品汽油,其中轻柴油最大沸点达到370 ℃,虽说在仪器测定范围内,根据经验,其仍然易导致仪器裂解管积碳。为了保证裂解管不出现积碳现象,部门规定,车用柴油用其他仪器分析,对未知样品,要首先确定其沸点在仪器要求范围内才可分析。

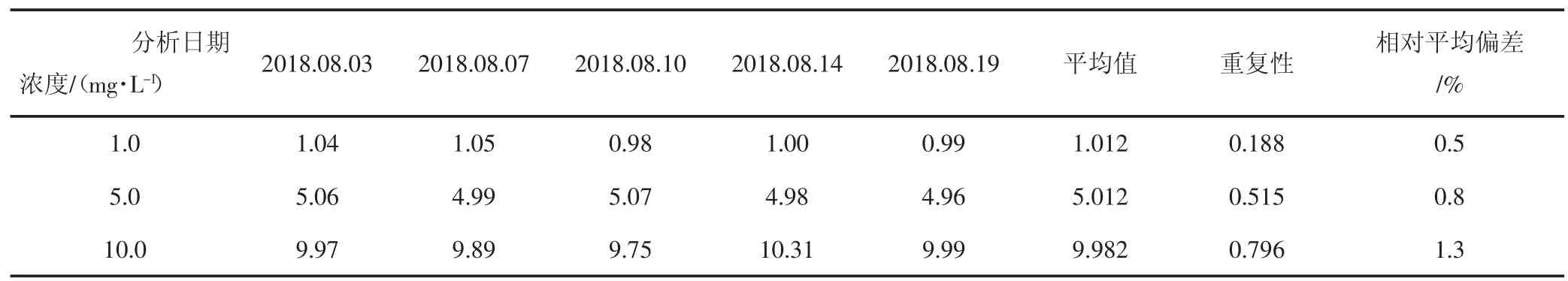

表2 S 标样反标仪器数据

3.3 裂解管积碳和Perma 半透膜积碳处理措施

3.3.1 裂解管积碳处理 仪器裂解管出现积碳后,可在裂解管出口和Perma 半透膜管的内部明显看到黑色的炭黑,仪器的基线偏高。处理裂解管积碳可选择以下几种方法,但是处理过程中对裂解管的损伤依次增加,故应优先选择前面的处理方法。

(1)设定炉温为1 000 ℃,将末端放入炉内煅烧10 min,除去积碳。

(2)拆下裂解管,将裂解管浸泡在无水乙醇中,然后放到超声波振荡器中清洗,一般超声5 min~10 min可去除积碳。

(3)拆下裂解管,将裂解管放到马弗炉中,马弗炉升温至650 ℃,高温灼烧20 min 左右,可去除积碳。

(4)如果以上几种方法仍不能去除积碳,需把裂解管浸泡在铬酸洗液中,直至积碳消除。

频繁处理裂解管,炉管的光滑程度和矿化现象会造成裂解管出现存贮效应,影响测定结果准确性,如果裂解管的内外开始变得透明,说明裂解管已经矿化,需更换新的裂解管。

3.3.2 Perma 半透膜管积碳处理 先将污染的半透膜管连接空气风吹扫5 min,再放入无水乙醇中,用超声波振荡器清洗,反复几次,直至积碳去除,然后用空气风吹干半透膜管。如果处理过的半透膜管在使用时仍然导致基线偏高,只能更换新的半透膜管[1]。

3.4 效果验证

经过以上措施处理后,为了保证样品测量的准确性,分别对浓度为0.5 mg/L、1.0 mg/L、5.0 mg/L、10.0 mg/L的S 标准溶液进行分析,同时制定一条标准曲线,用于样品的分析检测,此标准曲线的相关系数为0.999 6,符合样品分析要求。

标准曲线完成后,为了确保仪器分析准确性,利用S 标样对仪器进行反标,得到数据(见表2)。

依据SH/T 0689-2000,1.0 mg/L、5.0 mg/L、10.0 mg/L S 标样重复性分别为0.188、0.515、0.796,从表2 中可知,重复性满足要求,结果相对平均偏差较小。通过实施以上措施后,裂解管未出现积碳现象。

4 结论

本文通过实际应用,查找导致TNTS3000 硫氮分析仪裂解管积碳的原因,并提出相应处理措施,措施实施后,裂解管不再出现积碳现象,提高了仪器的稳定性及重复性,确保了分析结果准确。通过精心维护,可有效降低仪器故障率,保证仪器长周期运行。