烟气转向阀在炼油厂催化裂化装置应用分析

2019-11-16王俊,邱磊,冯龙

王 俊,邱 磊,冯 龙

(中国石油宁夏石化公司,宁夏银川 750026)

1 流程简述

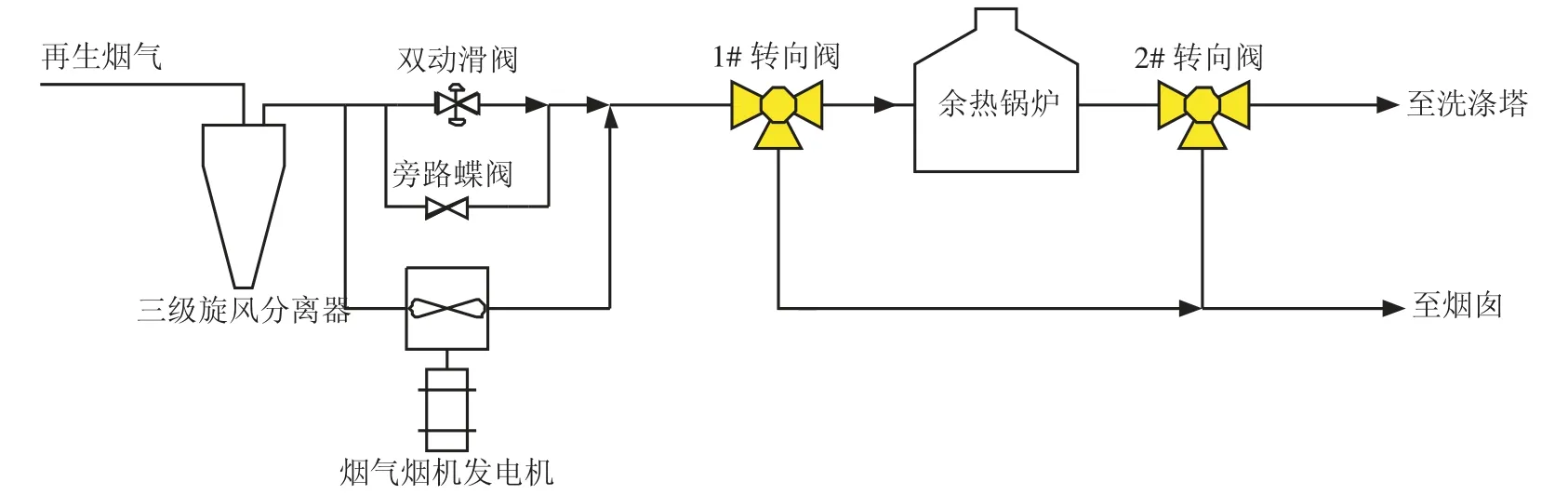

从再生器来的烟气进入三级旋风分离器进一步分离催化剂后。三级旋风分离器有两个烟气出口,正常工况下,大部分烟气进入烟气轮机膨胀做功,驱动发电机发电;从烟气发电机出来的烟气和少量双动滑阀及旁路蝶阀来的高温烟气一起进余热锅炉进一步回收烟气的热能或直接进入烟囱。当烟气轮机不投用时,从三级旋风分离器出来的烟气经过双动滑阀与降压孔板降压后进入余热锅炉或直接进入旁路烟囱。烟气进入余热锅炉后进一步消耗热能发蒸汽,并消耗烟气热能,降温后的烟气通过2#烟气转向阀进入烟气脱硫装置或在烟气脱硫装置故障时直接进入旁路烟囱(见图1)。

2 运行情况分析

2.1 烟机正常运行工况

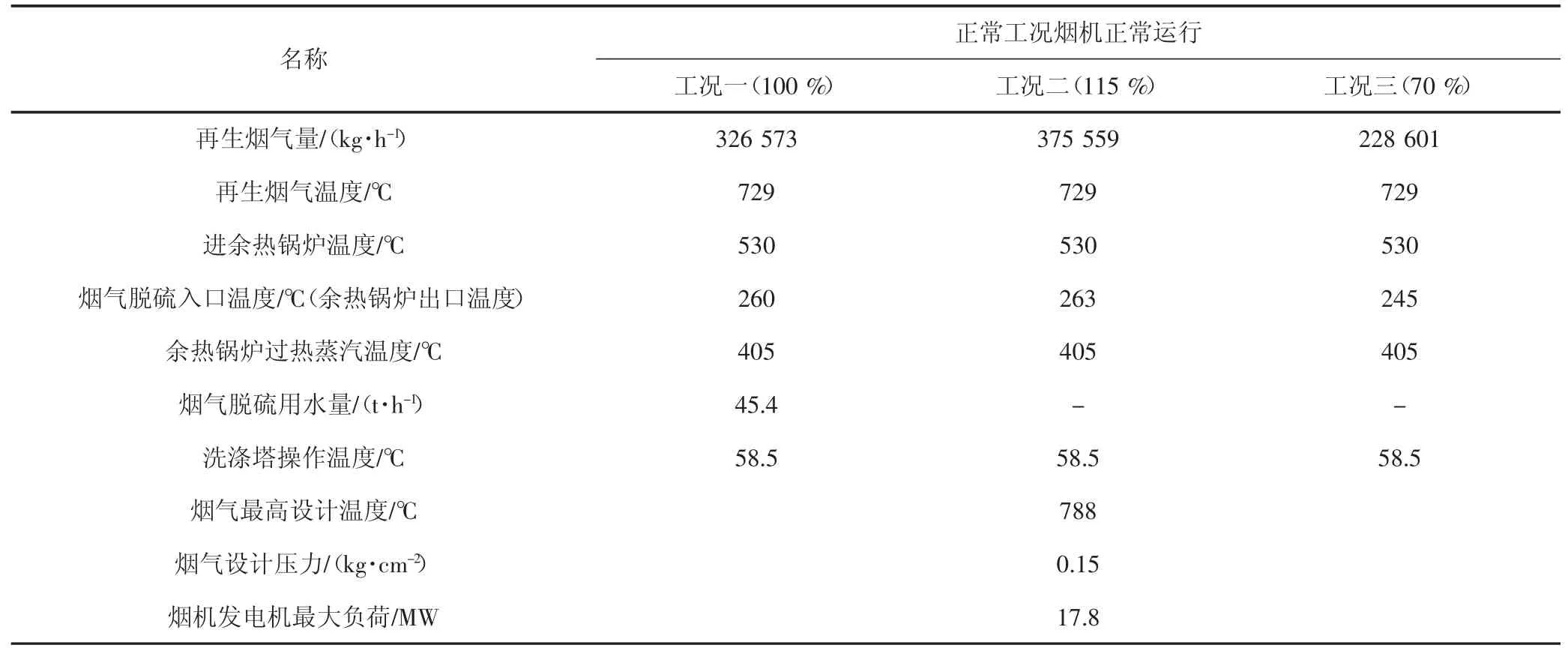

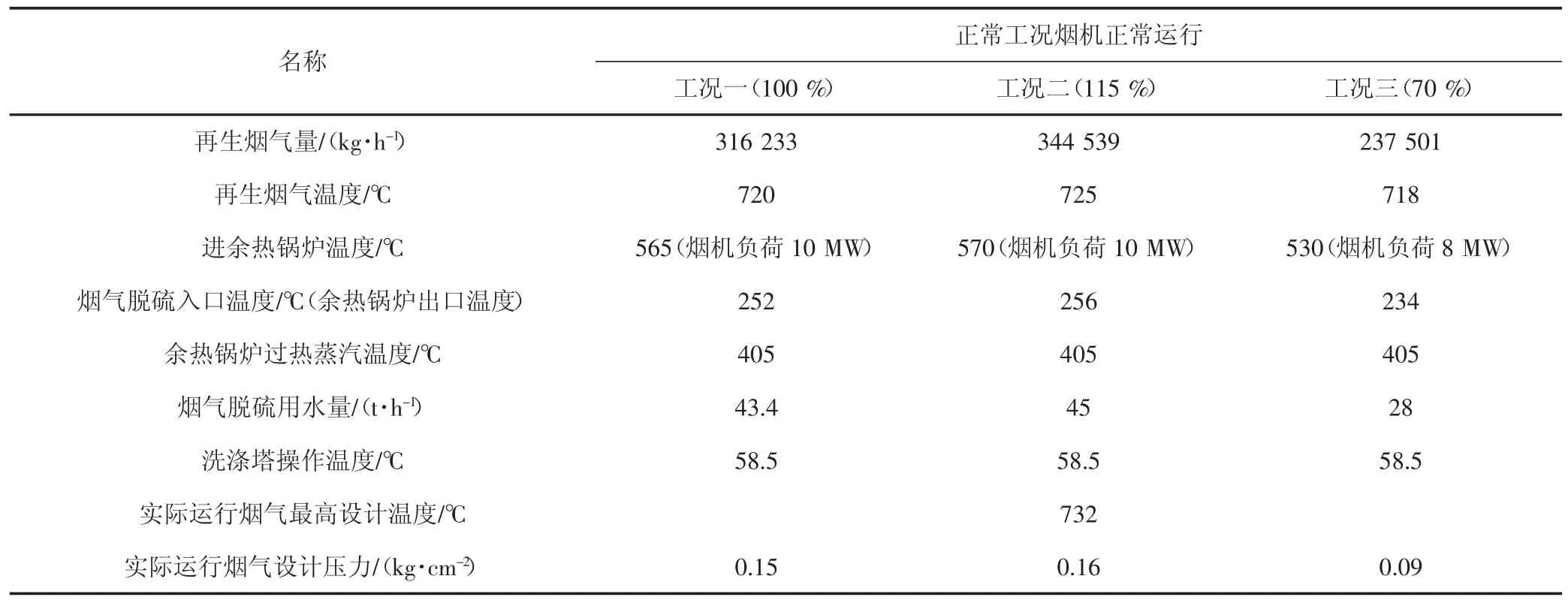

烟机利用729 ℃高温烟气热能,产生最大负荷17.8 MW 电量,实际运行中受电网安全运行影响最大负荷稳定在10 MW 左右。设计运行参数(见表1),实际运行参数(见表2)。

2.2 烟机旁路运行工况

装置设计考虑烟机不运行时、跳车后后续装置余热锅炉及烟气脱硫装置继续运行工况。烟机正常运行时余热锅炉入口烟气温度为530 ℃,而当烟机不运行或跳车后余热锅炉入口温度达到729 ℃,需满足过热蒸汽温度满足405 ℃,烟气脱硫操作温度满足58.5 ℃。烟机旁路数据(见表3)。

图1 烟气流程

表1 设计运行参数

表2 实际运行参数

烟机突然起跳后,余热锅炉和烟气脱硫装置存在短时间波动,余热锅炉汽包液位波动最大需摘除三冲量进行手动操作,其他运行参数系统在无人工干预下能及时恢复至正常工况。

2.3 异常运行

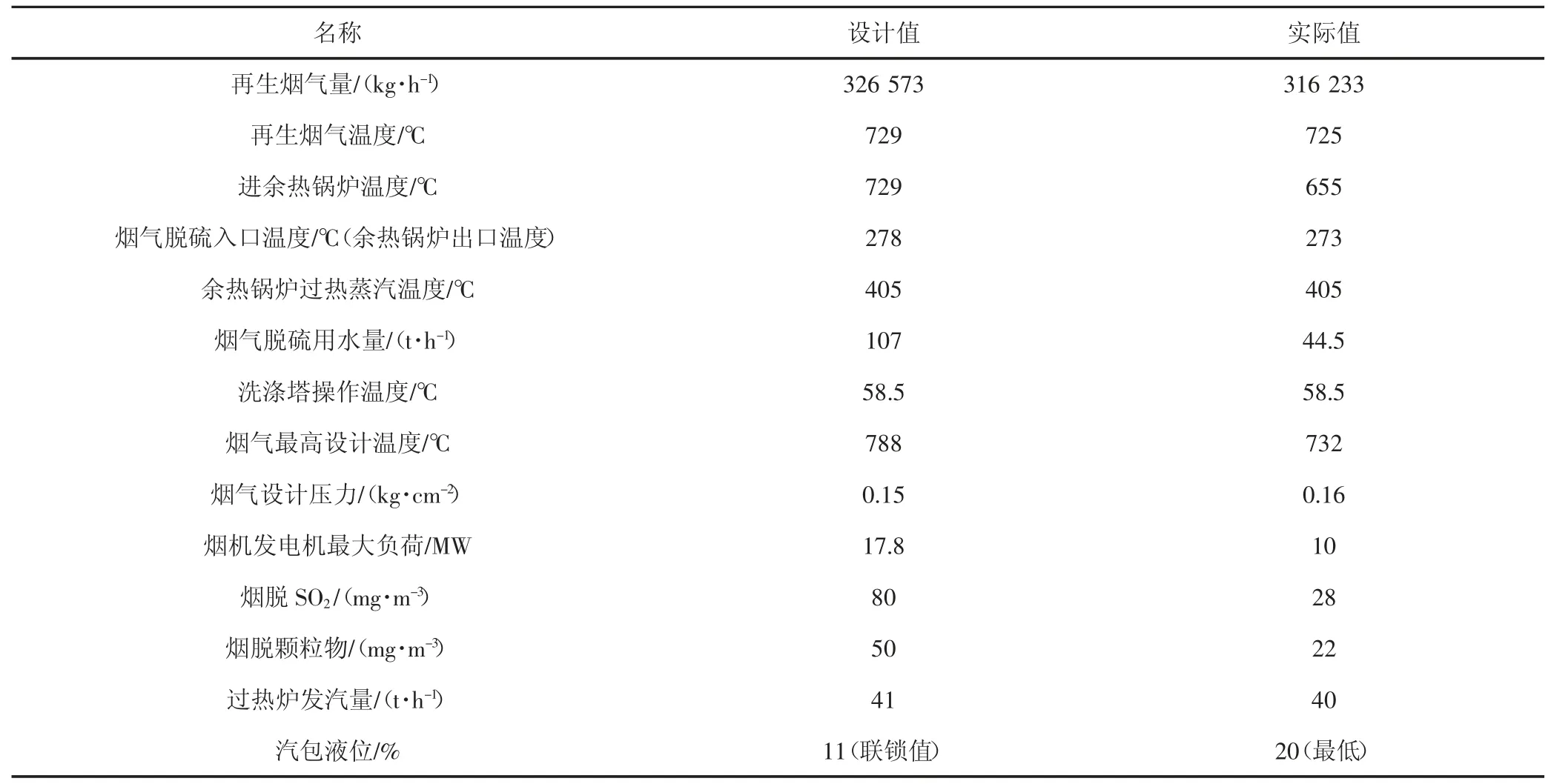

装置满负荷运行期间遇到两次烟机跳车工况。第一次烟机跳车时除氧水管网压力因故降至55 kg/cm2(正常压力75 kg/cm2),减温水调节阀及副线全打开过热蒸汽温度依旧超温,被迫调节转向阀降低余热锅炉负荷,烟气转向阀阀位降至50 %,过热蒸汽温度才正常。第一次烟机跳车后的运行参数(见表4)。

烟机突然跳车后其他波动情况(实际工况烟机负荷10 MW 跳车):

(1)汽包液位最低至20 %(联锁值11 %),需岗位人员摘除三冲量手动操作。

表3 烟机旁路数据

表4 异常工况下烟机跳车后运行参数

(2)进余热锅炉前转向阀开度≤75 %时,烟气脱硫洗涤塔塔底液位上涨迅速,烟气量不足以支持洗涤塔滤清模块下喷嘴运行,大量循环液进入洗涤塔下塔,滤清模块液位低联锁,滤清模块循环泵联锁停;洗涤塔下塔液位上涨迅速,外排烟气中的SO2及颗粒物均有小幅上涨。

(3)洗涤塔操作温度从58.5 ℃波动至63 ℃,部分洗涤水被带出烟囱,影响洗涤效果,洗涤塔出口烟气中SO2及颗粒物均有小幅上涨。

(4)余热锅炉过热蒸汽温度波动至520 ℃左右,经减温水减温后温度波动至450 ℃满量程以上,最近高压蒸汽用汽点蒸汽发电机温度高达428 ℃。

除氧水压力低,烟机跳车对余热锅炉和烟气脱硫装置操作波动较大,通过转向阀阀位的调节避免了余热锅炉和烟气脱硫装置整体停工。如能及时切换烟气转向阀及关闭烟气脱硫滤清模块下喷嘴手阀,能更好的应对此类异常应急工况。

3 烟气转向阀使用描述

烟气转向阀设置一个入口,两个出口,能快速实现烟气流向转换。相对于传统水封罐设计有以下优缺点。

3.1 优点

(1)转换速度快,实际测试从去余热锅炉口完全转到旁路烟囱仅需56 s(液动控制);

(2)流量可控,烟气转向阀可以向三通阀一样控制两路烟气量大小;

(3)操作简单,通过现场及控制室副操台旋转扭随意调转烟气进烟囱/余热锅炉方向;

(4)安全性能高,使用远程控制时与余热锅炉液位设置联锁,当汽包液位低于联锁值时,启动联锁转向阀有去余热锅炉方向自动向旁路烟囱开85 %阀位,有效保护余热锅炉炉管防止炉管干烧;

(5)应对异常工况处理选择性更多。

3.2 缺点

(1)阀门造价高;

(2)阀门密封性能不及水封罐;

(3)阀门后期需专人维护运行,维修保养费用高;

(4)液动旋钮控制阀位较滞后,开工升温时温度波动大,不能满足升温曲线;

(5)运行费用高,正常运行电机需根据液压力反复开启消耗电能,冷却、密封蒸汽长期投用消耗蒸汽。

4 结语

通过实际运行及烟机跳车应急处理,发现烟气转向阀代替水封罐的设计能满足装置各种负荷的运行。特别是在烟机跳车后,能应对除氧水压力低异常工况下余热锅炉因跳车后温度过高而引起锅炉汽包干锅、过热蒸汽温度过高的问题。在催化裂化主体装置不停工的情况下快速切除余热锅炉和烟气脱硫装置进行检修作业。