盐穴储气库首次注气排卤技术探讨与实践

2019-11-16杜玉洁康延鹏

杜玉洁,康延鹏

(中国石油盐穴储气库技术研究中心,江苏镇江 212000)

地下储气库是天然气市场的重要组成部分,在调峰和应急保供上具有不可替代的作用[1]。盐穴地下储气库是采用溶盐采矿的方式在地下较厚盐层或盐丘中形成的可以储存天然气的洞穴,具有注采气灵活、吞吐量大等优点[2-5]。盐穴储气库在溶腔结束后,腔体内填充着卤水,需要通过注气的方式将卤水排出来,即首次注气排卤。首次注气排卤技术是盐穴储气库的核心技术之一,技术要求高,安全风险大。国外在盐穴储气库建设中对首次注气排卤技术进行了很多研究,研制了一批专用工具,形成了注采完井及注气排卤配套技术[6]。

国内盐穴储气库建设起步较晚,金坛储气库作为国内首座盐穴储气库[7],在建设过程中形成了配套成熟的注气排卤技术,即利用双管:利用环空注气,中心管排卤,注气完成后必须带压起出排卤管柱。由于两层管柱位于技术套管内,导致注气排卤过程中过流面积小,流体与管柱摩阻大,注气排卤时间长,管柱承压高等问题,大大限制了注气排卤的效率。加上中心管管径小,长期浸泡在饱和卤水中容易发生堵塞,导致注气排卤施工无法持续进行,排卤结束后必须带压起出排卤管,大大增加了注气排卤工程的安全风险。

1 常规首次注气排卤技术

1.1 技术简介

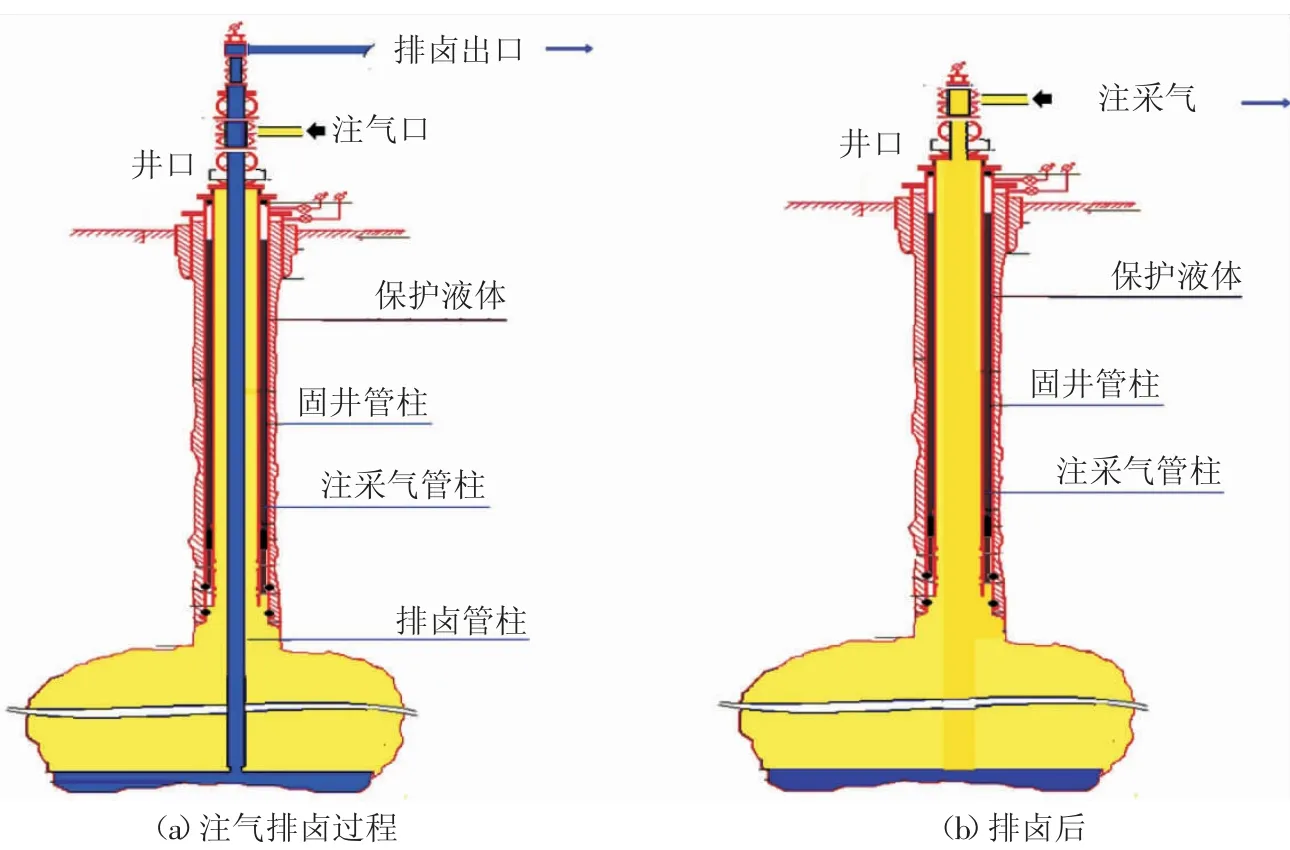

常规首次注气排卤技术(以金坛储气库为例):首先将注采管柱(177.8 mm)和排卤管柱(114.3 mm)按设计要求下入井内,然后坐封177.8 mm 管柱上的封隔器,封闭177.8 mm×244.475 mm 环空,安装井口、地面的排卤管线和注气管线,打开注采阀门,通过压缩机将高压天然气注入到177.8 mm 注采管柱和114.3 mm 排卤管柱的环形空间,卤水在高压天然气的作用下通过排卤管柱排出地面,排卤结束后,通过不压井作业将排卤管柱(114.3 mm)带压起出[6],最后恢复井口,达到设计生产井井身结构。常规技术示意图(见图1)。

常规首次注气排卤技术的优点是技术比较成熟,在金坛盐穴储气库的建设过程中形成了完整的技术体系,但在多井次的注气排卤应用过程中发现存在诸多问题:注气排卤管柱过流面积小,排卤流量低,建库周期长;排卤完成后,带压提出排卤管柱,风险大,不安全因素多;注气排卤阶段管柱结构适应性差,井下故障多发;建库工艺复杂,施工难度大,施工成本高等。

1.2 存在问题分析

1.2.1 注气排卤管柱过流面积小,排卤流量低,建库周期长 注气排卤过程中,将177.8 mm 套管与114.3 mm油管环空作为注气通道,光管部位横截面积7 785.68 mm2,接箍部位横截面积4 346.89 mm2,114.3 mm 油管排卤通道横截面积7 442.52 mm2;而钻完井中的244.475 mm套管与177.8 mm 套管中间的环空面积被浪费。较小的注气排卤过流面积,降低了排卤流量,延长了建库周期,目前注气排卤最大日排卤量120 m3/h,最大注气压力达到15.8 MPa。并且注气排卤管柱的注气通道面积小于排卤通道面积,导致气体对管柱冲刷严重,管柱在井底摆动大,井底盐块坍塌现象经常发生。

图1 常规首次注气排卤技术示意图

1.2.2 注气排卤阶段管柱结构适应性差,井下故障多发 在注气排卤过程中,由于排卤管柱的摆动以及盐穴腔体的蠕变导致盐块掉落砸伤排卤管柱;排卤管柱距离腔底过近,导致腔体底部沉积的不溶物在随卤水排出的过程中堵塞排卤管柱[8];排卤期间饱和卤水在排卤管柱内部析出晶体导致排卤管内壁结晶[9],造成管柱弯曲、堵塞等现象发生,轻者影响排卤通道,导致截流现象,严重时甚至堵塞管柱,使注气排卤作业无法进行。

图2 新型首次注气排卤技术示意图

1.2.3 建库工艺复杂,施工难度大,施工成本高 盐穴储气库腔体造腔完成后,需要通过三次修井施工才能达到设计生产井井身结构:下入注采管柱完井、下入注气排卤管柱进行注气排卤和排卤结束后利用不压井设备带压提出排卤管柱。施工工艺复杂,施工控制点多、难度大,修井费用高。

1.2.4 排卤完成后,带压提出排卤管柱,风险大,不安全因素多 注气排卤结束后为了保证井下安全阀和采气井口主闸阀顺利开关,实现井下有效控制,确保盐穴储气库安全运行,需要起出排卤管柱。注气排卤结束后腔体内充满了高压天然气,起排卤管柱非常困难,必须使用不压井作业装置将排卤管柱起出[6]。带压作业施工风险大,不安全因素多,并且施工周期长。

2 新型首次注气排卤技术

2.1 技术简介及其优势

为了实现盐穴储气库建设过程中低投入、保安全、高效率的目标,在现场操作和解决实际问题的过程中,提出了排卤管柱和注采气管柱一体化的新型首次注气排卤技术,即采用139.7 mm 套管加相关工具管柱,代替原177.8 mm 注采管柱和114.3 mm 排卤管柱,在注气排卤结束后、通过打压套管坐封、锚定和底部套管自弃等一系列动作,形成生产井注采管柱的技术方案,新型首次注气排卤技术示意图(见图2)。

该技术具有以下优势:(1)管柱完整性好,完井管柱可操作性高,井下附加工具少,安全可靠;(2)注气排卤与注气采气一体化,排卤周期短;(3)能够最大减小注气排卤期间井下故障的产生;(4)施工工艺简单可靠,建库成本低廉。更为重要的是管柱结构简单、工具以国产工具为主,安全可靠,形成了一整套具有自主知识产权的新工艺和新技术,对今后国内盐穴储气库的完井设计及注气排卤工艺技术跨入国际先进行列具有重要的指导意义。

2.2 新型首次注气排卤技术主要入井工具

入井工具是注气排卤技术成功的关键所在,关乎着盐穴储气库排卤过程及后期注采运行的安全,新型首次注气排卤技术主要入井工具有:安全阀、封隔器、可丢手泵入塞座等。

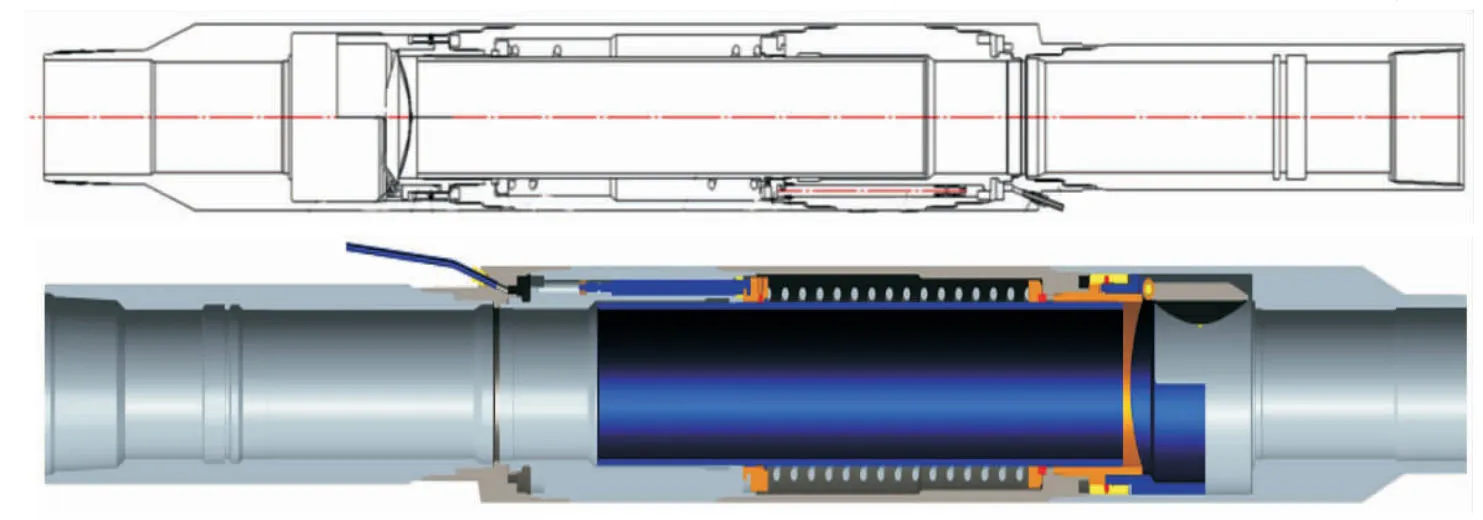

2.2.1 安全阀 为了获得较大的注气排卤过流面积,新型首次注气排卤管柱所携带的井下安全阀外径应尽可能的缩小,以减小内外管环空节流影响;内径应尽可能的大,以最大限度的提高排卤速度。新型技术采用的安全阀主要技术参数为:外径184.15 mm,内径115.9 mm,工作压力24 MPa,耐温150 ℃。安全阀结构图(见图3)。

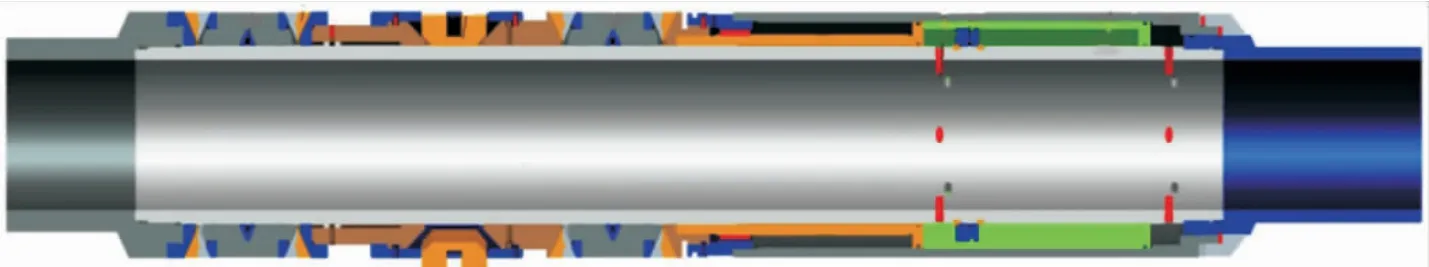

2.2.2 封隔器 新型首次注气排卤技术中封隔器的坐封发生在注气排卤结束后,在注气排卤过程中封隔器要经受高压天然气的冲蚀以及饱和卤水的侵蚀。国内应用于盐穴储气库注气排卤井管内密封的封隔器一般为液压坐封K341 封隔器,采用油管内打压的方式坐封,存在导压孔易被析盐堵塞的问题。针对这一问题,新型技术中采用了导压孔具有自我保护功能的封隔器,在入井后注气排卤阶段封隔器导压孔封闭,注气排卤结束封隔器坐封时打开。封隔器主体结构图(见图4)。

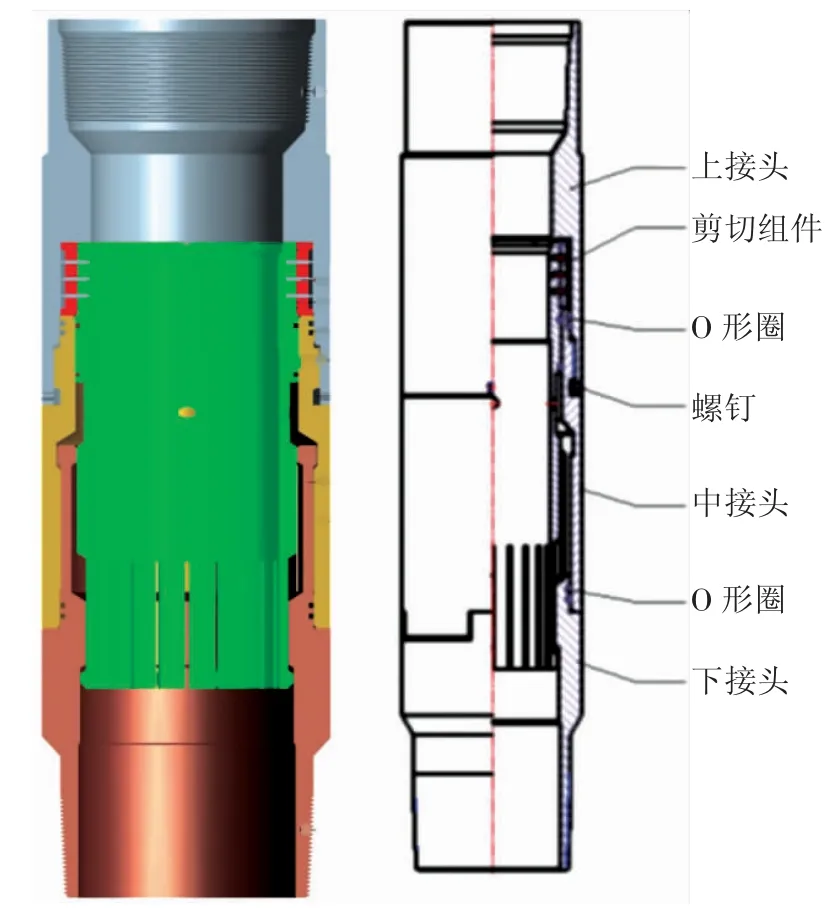

2.2.3 可丢手泵入塞座 可丢手泵入塞座连接在139.7 mm 套管管串中,与泵入塞配合使用。当泵入塞坐封在塞座时,通过加压的方式可实现封隔器的坐封,进一步加压使得剪切销剪切,下接头的卡爪结构向内收缩,使得下部管柱自行脱落,实现封隔器以下套管的?丢弃,形成生产井注采管柱。可丢手泵入塞座结构图(见图5)。

图3 井下安全阀结构图

图4 封隔器主体结构图

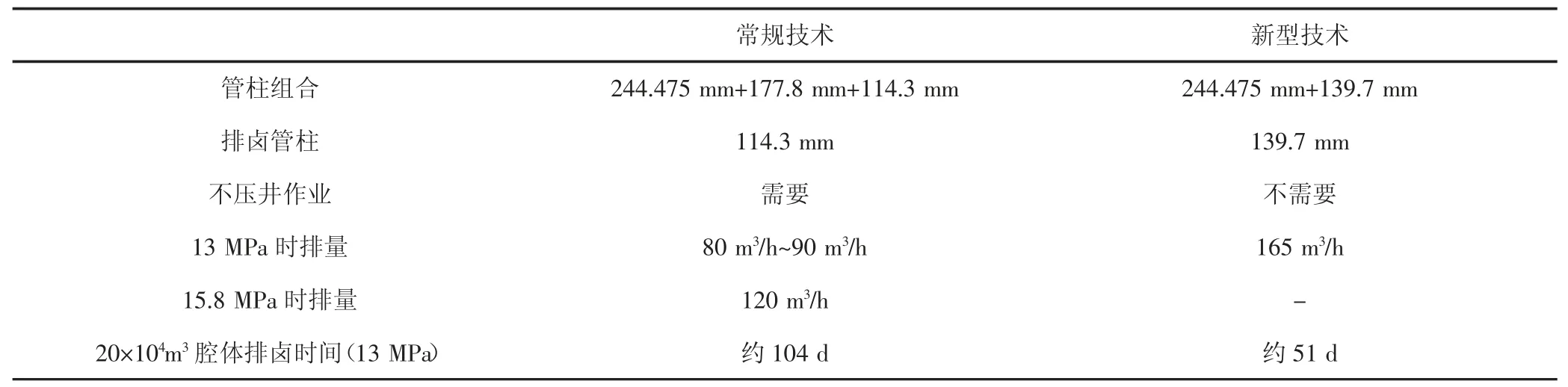

表1 常规与新型技术对比表

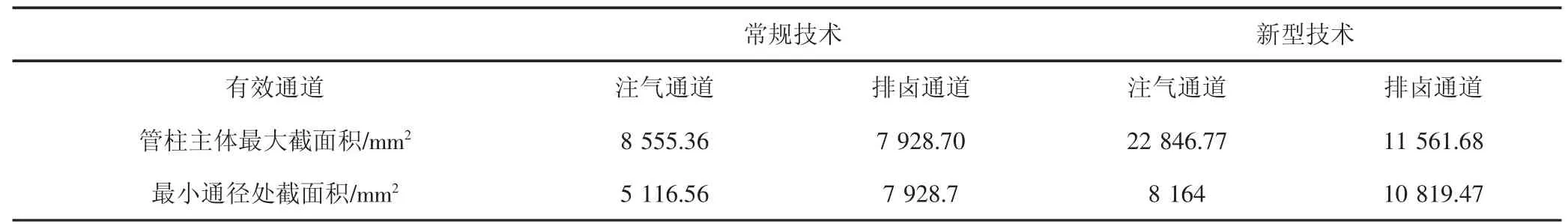

表2 管柱有效通道截面积对比

图5 可丢手泵入塞座结构图

2.3 常规技术与新型技术对比

常规首次注气排卤技术与新型首次注气排卤技术的主要区别以及有效通道截面积对比(见表1,表2)。

从表2 可以看出,新型技术的注气通道主体最大截面积、最小处截面积分别是常规技术管柱注气通道主体最大截面积、最小处截面积的2.67 倍和1.60 倍;排卤通道主体截面积、最小处截面积分别是常规技术管柱注气通道主体截面积、最小处截面积的1.46 倍和1.36 倍。根据垂直管流相关计算,常规技术排卤管柱经济流速为1.5 m/s,新型技术因管径增大经济流速可提高到1.8 m/s,流速可提高1.13 倍。在其他条件不变的情况下,预计新型技术排卤速度可达常规技术的1.64倍。

3 新型技术应用实例

2018 年11 月在金坛储气库某井进行了试验,采用新型首次注气排卤技术,下入139.7 mm 套管以及相关井下工具,在注气压力为13 MPa(正常注气压力)时,卤水排量达到165 m3/h,是常规技术的两倍左右,比常规技术作业一口井节约了近一半的排卤时间,并且省去了不压井作业工序。排卤结束后,对封隔器进行坐封,成功进行丢手作业,丢手坐封段以下套管,达到了设计井身结构。

4 结论

(1)常规首次注气排卤技术存在建库周期长、带压提管柱风险大、井下故障多发、施工难度大、施工成本高等问题。

(2)新型首次注气排卤技术工艺简单,管柱完整性好,安全可靠,降低了建库成本。

(3)新型首次注气排卤技术采用排卤和注采气一体化管柱,不需要不压井作业起出排卤管柱,正常注气压力下卤水排量是常规技术的两倍左右,节约了排卤和起管柱作业时间,避免了起排卤管柱作业的风险。