基于MES的工时采集与统计系统的研究与应用

2019-11-16代晓丽江芸祁国成刘英符云峰

文/代晓丽 江芸 祁国成 刘英 符云峰

1 引言

现代企业精细化管理对工时管理提出了更高的要求,它要求将产品制造过程进行精细化分解,通过确定各个作业的标准工时,从而得到一系列精细化的工时数据。工时数据是精益制造的一项重要基础数据,它对合理安排生产、平衡生产能力有重要意义。而基于动态准确的工时数据可量化分析班组/个人任务负荷程度;为制定生产计划、合理安排任务提供依据;为生产作业提效提供基础数据支撑;通过动态统计工时数据,可建立班组及个人公开公平的激励平台;同时,还可为企业核算成本提供依据。

工时管理在国外制造企业的应用十分普及,每个制造企业都采用适用于本企业的标准工时进行内部管理。目前国内的私企因批量生产且品种单一,工时管理的应用也非常普遍。但是国企中特别是大型装备生产企业仍采用粗放的工时管理模式,其中军工行业内微组装及SMT产线的装配工时多为产品预估工时,主要通过统计元器件数量估算出产品装配工时。而由于小批量、多品种的生产模式,以及产品组装制造过程中设备操作及手工作业柔性结合的生产过程,导致目前的工时数据与实际装配耗用的工时存在较大差异。因此无法对生产任务进行精细化管理,计划人员只能给组装产线下达粗放型的任务进度要求,具体的进度情况依赖计划人员通过会议、电话等方式进行沟通及跟踪,人员沟通成本高,并且容易造成任务进度偏差较大,无法准确预计任务完成时间。

随着军工行业精益制造与精细化管理的逐渐深入,需要通过结合MES(manufacturingexecution system)制造执行系统与产品CAPP(computer aided process planning)计算机辅助工艺设计,细化生产流程中的工序和工步工时,并建立适应小批量、多品种,设备操作及手工作业柔性结合的生产模式下动态准确的工时采集与统计系统。

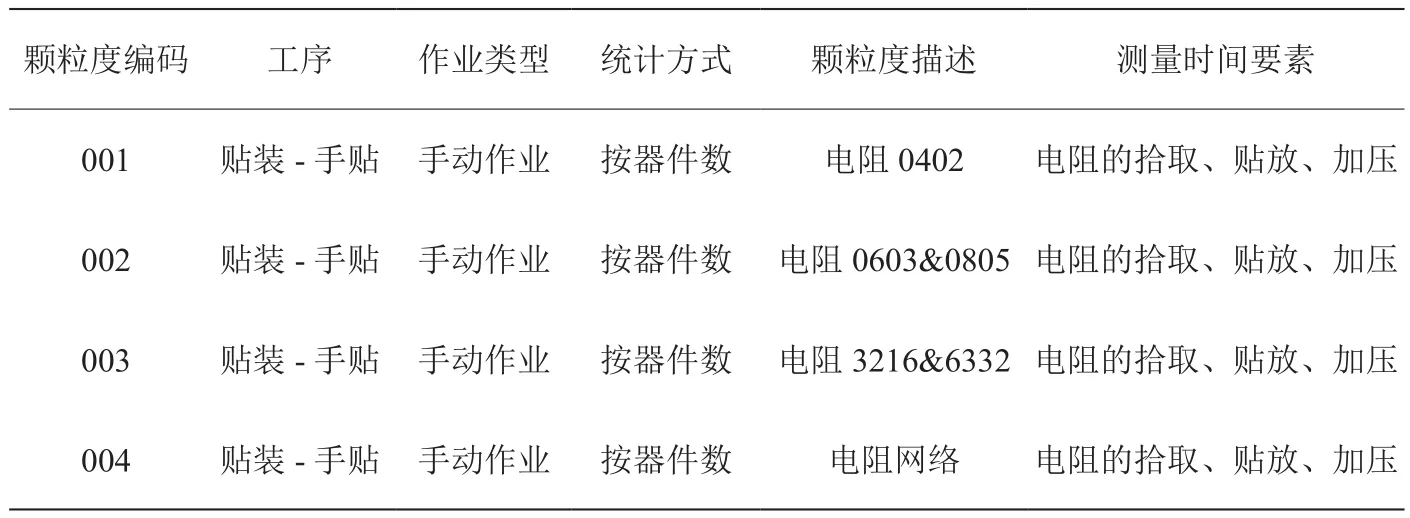

表1:工序颗粒度

2 建立标准工时采集和统计体系

军工行业中SMT(surface mounting technology)表面贴装产线装配PCBA(printed circuit board assembly)印制板组件属于小批量、多品种的生产模式,装配涉及上万种物资代码的元器件,单件PCBA元器件数量高达2000只,组件装配过程包含20个工序,设备和手工操作柔性结合。仅依靠传统的人工统计工时方式不仅耗时长,且难以统计工序、工步级的精确工时数据,当前建立PCBA标准工时采集和统计体系基础薄弱,必须解决两个方面的问题:一是精细化分解各工序的工作内容,二是测算各工作内容对应的标准作业时间。

2.1 精细化分解工序颗粒度

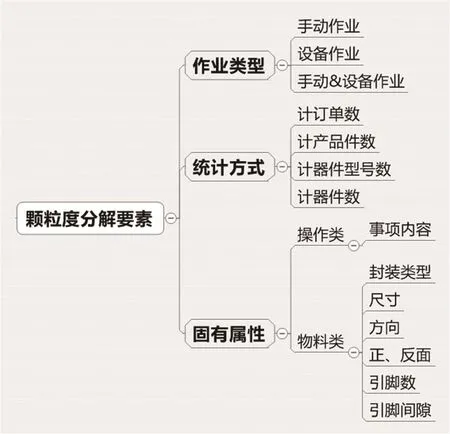

将PCBA装配生产流程中的CAPP工序,依据作业复杂度和所需时间不同提取各工序共性的工作内容,逐一分解量化为具体的工序颗粒度。颗粒度分解要素如图1所示。

例如,贴装-手贴工序共性的工作内容为表贴各种型号的元器件,元器件在此工序的固有属性为物料类属性,它代表颗粒度可与物料的物资代码建立对应关系。不同封装方式的元器件贴装难度不同,耗费时间不同。针对同种封装方式但不同尺寸、引脚数、引脚间隙的元器件,采用秒表测时法,测量贴装耗费的时间,将时间差距在±5%之内的元器件定为同一颗粒度,以此逐一分解。

图1:颗粒度分解要素

在贴装-手贴工序,以表贴电阻为例,它的颗粒度按照贴放作业时间的不同分解为4种工序颗粒度(电阻0402、0603&0805、3216&6332、电阻网络),如表1所示。

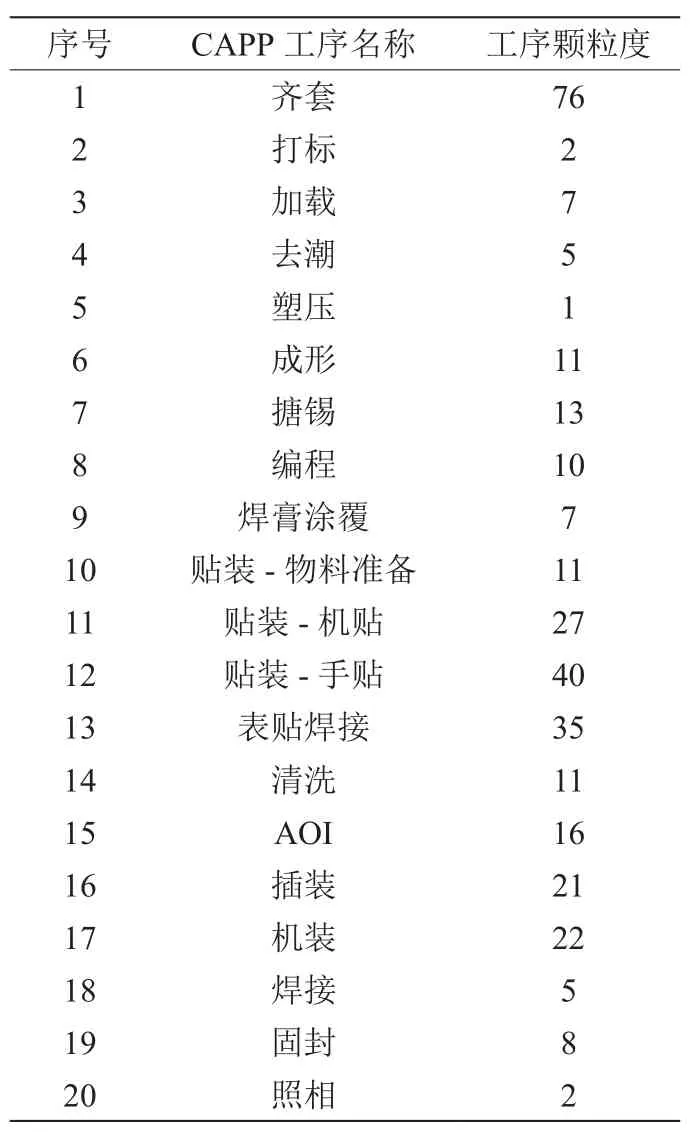

最终将PCBA装配过程的20个工序分解为330个颗粒度,具体分布如表2所示。将所有颗粒度建立颗粒度编码,每一个颗粒度都有一个唯一的编码,编码以阿拉伯数字的形式体现。同时编制自动生成工序颗粒度代码的程序,新增工序颗粒度时便可自动生成新的唯一编码,以减少劳动强度,提高颗粒度录入效率和准确率。

2.2 测量工序颗粒度的标准作业时间

采用秒表测时法,选择工作3-5年,操作水平中等偏上的操作者作为被测对象。采用密集性抽样的方式,选择涵盖各种复杂度的产品多次测量,测量时间包含准备与结束时间,作业时间,作业宽放时间,测量时间既考虑了实际操作也涵盖了知识经验对标准作业时间的影响。剔除异常值后,取测量平均值作为各颗粒度的标准作业时间。结合表二分解的工序颗粒度,建立颗粒度工时数据库,如图2,将各颗粒度的标准作业时间与颗粒度代码匹配。

2.3 建立产品工时数据库

表2:工序颗粒度分布表

在PCB MES系统中开发“产品工作内容录入平台”,将各编号的产品按照CAPP工序,逐个录入各工序装配对应的颗粒度内容。将固有属性为物料类的颗粒度匹配颗粒度代码,当前工序所用物料的物资代码一旦匹配了颗粒度代码,系统的记忆功能将自动存储该物料的颗粒度属性,在后续录入使用此物料的其它产品的装配颗粒度内容时,系统将自动带入颗粒度属性,不需再次匹配录入。各工序工时数据的录入包含三部分工作,如图3所示。

2.3.1 提取工序物料

从工时录入平台右上侧的MBOM(manufacturing bill of materials)制造物料清单中快速提取当前工序需要的物料。

2.3.2 物料匹配颗粒度代码

将部分无颗粒度代码的物料匹配录入颗粒度代码。由于PCBA装配共涉及物料上万种,一次性匹配录入各工序物料的颗粒度代码工作量较大,我们采取按产品逐个录入,循序渐进的丰富物料颗粒度代码库;

2.3.3 提取操作类颗粒度

从工时录入平台右下侧快速提取此工序需进行的操作类工作内容。

2.4 工时统计与迭代

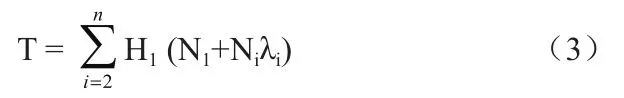

各工序装配完工后,操作人员在“申报平台”选择对应工序申报完工,后台即可自动读取当前工序录入的所有颗粒度代码,每个颗粒度代码对应单位标准作业时间H1,H2,H3,…,Hn,n个颗粒度代码,N1,N2,N3,…,Nn代表当前工序各颗粒度的统计数量,因此工序的工时定额T如下:

将工时定额进行归一化,定义

可得到:

其中,λi是颗粒度工时系数。

为提高工时基础数据的准确性及工时系统的指导价值,需对各颗粒度的标准作业时间Hi进行迭代。

迭代过程模型如图4所示。

每日统计个人报工的工时定额,结合日实做工时进行迭代,Ni是产品各颗粒度固定的统计数量,λi是每次迭代完成后各颗粒度单位标准作业时间与H1的比值,单次迭代时固定不变。因此每日只针对H1进行迭代,通过Hi=λiH1即可得到个人每日报工涉及颗粒度的H2至Hn的标准作业时间。而每日完工产品涉及的颗粒度不同,多次迭代后,λi也变相进行迭代。

图2:颗粒度工时数据库

图3:产品工序工时录入平台

图4:工时基础数据迭代过程模型

3 开发基于MES的工时信息系统

工时信息系统是在PCB MES的基础上自主开发的,该系统采用c#编写,基于.NET框架,以SQL数据库为支撑,作为子模块嵌入PCB MES,从属于ERP(enterprise resource planning)企业资源计划系统,它读取ERP下发的任务数据、CAPP工序数据及MBOM,上传各工序报工销账数据至ERP。此系统界面操作简单人性化易于推广应用,工时录入、采集和统计分为多个子模块,各子模块面向用户进行分级授权,保证了系统稳定安全可靠运行,很好的满足了工时管理的需要,目前该系统已经成功应用于微组装和SMT产线。

4 工时管理的应用

经过半年的迭代后,为验证工时数据的有效性,随机抽取产品A的工时定额数据,将各工序的工时定额求和:

而通过实际测量该产品的制造时间为8.48小时,该工时统计方法得到的工时定额数据与实际制造消耗的时间基本一致,证明了该方法是有效准确的。

5 结论

本文成功实现了一种基于制造执行系统的工时采集和统计技术。通过精细化分解工序的标准颗粒度,测算各颗粒度的标准作业时间,建立产品工时快速录入采集平台,实现了工时的动态采集和统计,通过持续迭代提高工时数据的准确性及工时信息系统的指导价值。该技术已成功应用于微组装和SMT产线的绩效管理和计划管理中,充分调动了全员的工作积极性,促进人员、设备的优化配置,产出率提升显著,有效提升了企业的综合管理水平。