EtherCAT总线技术在大型控制装置中的应用

2019-11-16李爽陈泉根

文/李爽 陈泉根

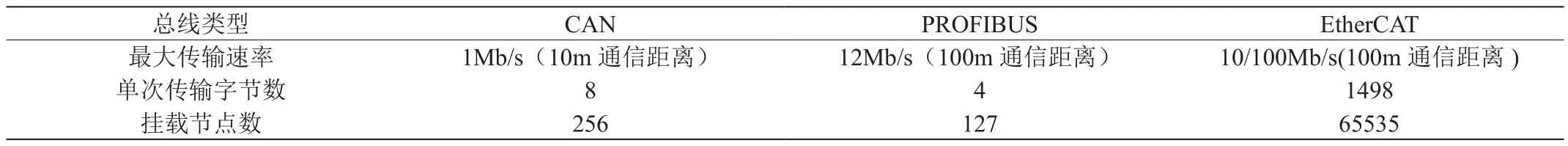

现在大规模控制装置中系统的个数和复杂度远超以前,以神光装置为例,该装置由主放大系统、靶场系统、组合式同轴双程片状主放大器、三倍频激光在线远场自准值检测系统、基频三倍频严格同轴高精度ICF靶场模拟系统、组合式空间滤波器等子系统组成,控制节点多达几十万个,控制对象如I/O、电机、CCD、各类数据采集装置、传感器等种类繁多。传统的现场总线技术例如CAN总线已不能满足大型控制装置的通信需求,CAN总线曾是传统现场总线中市场份额占比最大的一种总线技术,凭借其成本低、开发周期短、可靠性高等特点广受工控界的青睐。但其最大1Mb/s的传输速率、理论挂载节点最多256个等性能瓶颈,已无法支撑大型控制装置的控制需求。因此,引入一种新的总线技术势在必行。

EtherCAT是德国倍福公司推出的实时以太网技术,它基于标准以太网技术,具有有效数据率高、传输速率快、实时性好、低成本、可扩展性好等特点,在现代复杂控制系统中已有了较广泛的应用。

1 大型控制装置系统特点

大型装置的控制系统主要有以下几个特点:

1.1 控制节点多,数据量大

比如神光装置就有6个子系统,其三倍频激光在线远场自准值检测子系统就需要控制上万个节点和数千台伺服电机,控制任务繁重,通讯数据量大。

1.2 通信距离远,可靠性要求高

大型控制装置动辄占有数个足球场的面积,其子系统或子模块一般也需要布置在数百平米大小的厂房中,系统之间、设备之间通信距离远,并且通信链路需保持稳定。

1.3 实时性要求高

例如神光装置的光路准值校准系统有大量的数据采集类传感器和伺服电机需要实时的收发数据或指令,响应时间需要达到毫秒或微秒级。

1.4 多种现场协议并存

大型控制装置下属的控制设备种类繁多,而一些设备只支持如CAN、Profibus、Modbus等一种或几种协议,这就增加了开发工作量,并且给设备间接口的统一和信息的整合带来了困难。

表1:EtherCAT对比传统现场总线

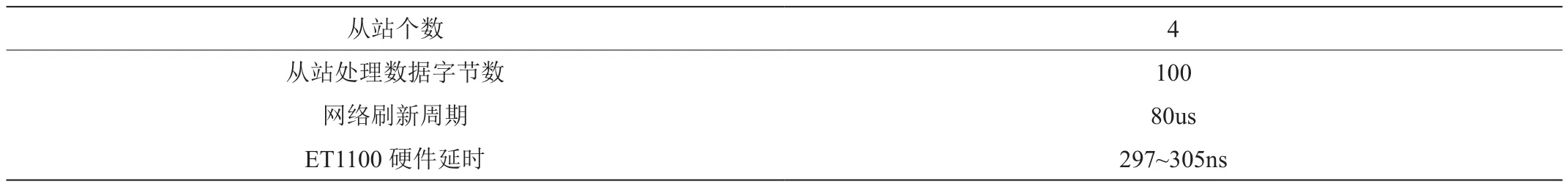

表2:EtherCAT微型网络测试条件及结果

图1:EtherCAT与其他工业以太网在40个轴、50个I/O从站、总线长500米时的数据刷新周期

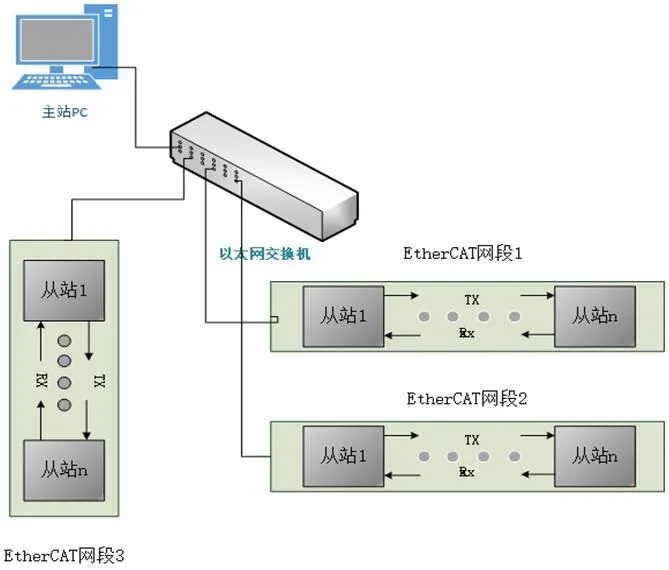

图2:多网段EtherCAT图

2 基于EtherCAT技术的应用方案

考虑到大型控制装置的系统特点,本文设计将工业以太网EtherCAT引入到控制装置中取代传统的现场总线。

EtherCAT是一种开放的实时以太网通信协议,基于标准的以太网通信协议,按以太网的帧结构进行传输,具有传输速率快、数据量大、实时性好等特点,能在微秒级时间内处理上万个I/O节点数据刷新。从站使用专门的硬件芯片对数据帧进行解析,整个过程达到了纳秒级的时间延迟。这些特性使得EtherCAT无论是面对传统现场总线还是其他类型的工业以太网都具有明显优势。如表1和图1所示。

针对大型控制装置控制规模大、通信距离远、实时性要求高的特点,可以将其子系统或子模块的设备看作一个EtherCAT网段,该网段内的设备根据现场条件来以星型、树型、菊花链型等拓扑结构进行布局,使得设备在现场有限的空间内进行高效的部署,对实时性要求不高,通信距离在100m以内的子系统,选取10Base-TX的铜线以10Mb/s的速率进行数据传输,对于要求在微秒响应级、通信距离大于100m的子系统选取100Base-FX多模或单模的光纤线进行数据传输,在节约成本的同时,又解决了系统传输距离和实时性的问题。一个EtherCAT网络可以挂载最多65535个设备,各个EtherCAT网段通过以太网交换机技术与主站相连,一个MAC地址对应一个EtherCAT网段,如图2所示,对于需传输较大数据量的网段设备,可以将数据拆分后多次传输,由此可以解决系统规模大、控制节点多、数据传输量大的难点。

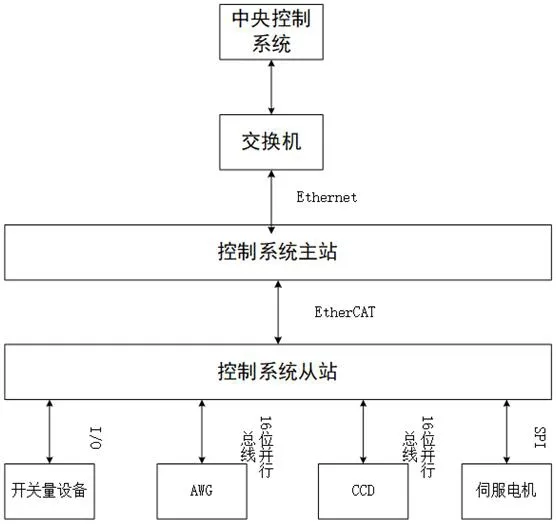

每个从站使用EtherCAT专门的从站处理芯片,如ET1100芯片对EtherCAT帧进行解析,根据从站实际控制的对象,配置ET1100以I/O、SPI、8位、16位同步或异步模式和开关量、微控制器或其他设备进行应用层数据的交互,如图3所示。由此就消除了一些设备对于特定协议的依赖,统一了设备之间的接口、方便了设备的维护,避免了多种现场总线、通信协议并存的现象,打破了由于不同设备支持的协议不同使得各设备间信息难以互联互通的自动化“孤岛”局面,方便了信息的整合传送。

3 从站控制接口设计

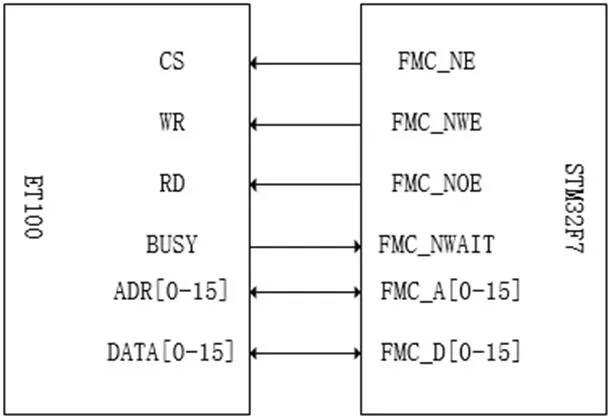

每个控制节点从站拟采用STM32F7和ET1100芯片的组合,STM32F7是基于Cortex-M7内核的一款高性能微处理器,具有大容量SRAM、高达216MHz的时钟频率、六级超标量流水线处理任务和CAN、ADC、SPI、USB、UART、FMC等丰富的外设接口。其中FMC(FixledMemory Map,可变存储控制器)功能可以让STM32F7以串行或并行总线的方式将ET1100当作一块SRAM,直接访问其内部的寄存器和数据存储区域。如图4所示。

所有的控制任务根据CANOPEN行规封装成为一个对象字典,字典中的每一个成员代表了一个控制任务或者控制对象,每一个对象中包含数个变量,例如需要访问控制的状态位、控制指令等信息。同样的在STM32微控制器中定义和控制对象相同结构的结构体指针,使指针指向控制对象的地址,利用指针直接访问内存的特性使得结构体指针中的成员变量和控制对象中的成员变量一一对应,如图5所示,以最高效便捷的方式完成控制任务的传输,完成控制目的。

4 微型测试平台

本课题搭建了一个由TwinCAT软件、ET1100从站芯片、STM32F7微控制处理器、伺服电机组成的“一主四从站”微型网络测试平台,用来模拟大型控制装置中的局部电机控制部分,主要用于验证EtherCAT的通信速率、实时性、可靠性。

测试平台的测试条件及结果如表2所示。

在4个从站,每个从站处理100个字节数据量的条件下,整个网络的数据刷新周期可以达到80us,数据帧在ET1100中的解析延时为297~305ns,在整个测试过程中未发生丢包现象。结果表明EtherCAT具有极好的实时性和可靠性。

国际自动化厂商巨头ABB公司也对EtherCAT进行过多种条件下的测试,具体数据见文献8,测试结果也有力支撑了EtherCAT技术的优异性能。

5 结束语

本文通过分析大规模控制装置的特点、难点及传统现场总线在面对此类装置时的技术困境,提出了引入实时以太网EtherCAT的解决方案,论证了EtherCAT凭借其实时性好、通信距离远、传输数据量大、可扩展性好等特点可以满足大规模控制装置的控制需求,并搭建了测试平台对EtherCAT进行验证。结论表明,EtherCAT凭借其技术特点,有能力成为大型控制装置中的新一代主流现场总线。

图3:EtherCAT通信接口设计

图4:从站接口设计

图5:控制对象封装设计