风化粉砂岩类地层钢板桩振动沉桩可行性分析

2019-11-15吕述晖

王 湛,吕述晖

(1.广州市中心区交通项目领导小组办公室,广东 广州 510030;2.中交四航工程研究院有限公司,广东 广州 510230)

0 引 言

振动锤沉桩是目前钢板桩施工最常采用的工艺,其具有沉桩效率高、适用性强、环境振动相对较小、机动性强等优点。振动锤沉桩研究可追溯到 20 世纪 30 年代,最早被前苏联和德国应用于板桩的沉桩施工,并从 60 年代开始逐渐得到广泛应用。振动锤沉桩过程中,桩周土体发生振动液化同时受迫振动过程中土颗粒之间的相互作用力被一定程度抵消,土阻力降低,桩体沉入地基土中。由于振动沉桩依赖于振动过程对土阻力的有效消减作用,通常认为其较适合于砂质地基和黏土质地基中的沉桩施工,已有关于振动锤沉桩的工程案例[1-2]以及研究成果[3-4]同样多数针对砂质地基和黏土质地基,对于风化岩层,一般认为采用振动锤沉桩相对较为困难,工程经验和研究均较缺乏。

此外,钢板桩横向刚度相对较小,沉入风化岩层这类较坚硬地层时,可能由于施加的沉桩力较大出现如下问题:桩身应力水平较高,钢板桩发生变形破坏或者咬合锁口脱开;钢板桩横向振动明显,环境影响大,沉桩效率降低。上述问题最终将影响钢板桩的成桩质量。

鉴于此,本文考虑不同能量大小的振动锤,通过数值计算对比分析风化粉砂岩类地层中钢板桩的沉桩入土深度、贯入度、桩身应力等沉桩参数,为振动锤选型及沉桩工艺优化提供依据,保障成桩质量。

1 工程概况

广州如意坊放射线是广州市内环路七条放射线之一,一期工程位于广州市荔湾区,北起内环路如意坊立交,经如意坊隧道过江后与芳村大道相接,止于芳村大道,与芳村大道成 T 型交叉。主线全长 2 394.834 5 m,由主线隧道、两端连接线道路及如意坊立交组成。隧道主线全长 1 511 m,其中岸上段 893 m,沉管段 618 m。本工程黄沙端围堰采用组合围堰支护体系(隔水围堰+堰内基坑支护),具体围堰支护结构为双排钢板桩围堰+(堰内带锁扣钢管桩+多道内支撑)体系。

围堰支护钢板桩拟采用振动锤沉桩,设计要求钢板桩进入强风化或中风化粉砂岩类持力层一定深度。本文针对风化粉砂岩类地基中钢板桩振动沉桩可行性问题进行分析。

2 钢板桩、地质及振动锤计算参数取值分析

2.1 钢板桩计算参数取值分析

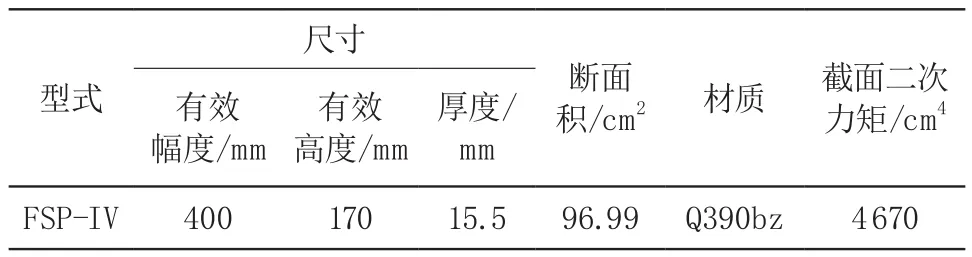

本工程采用拉森IV型钢板桩,其断面参数如表1 所示。

表1 拉森 IV 钢板桩断面参数

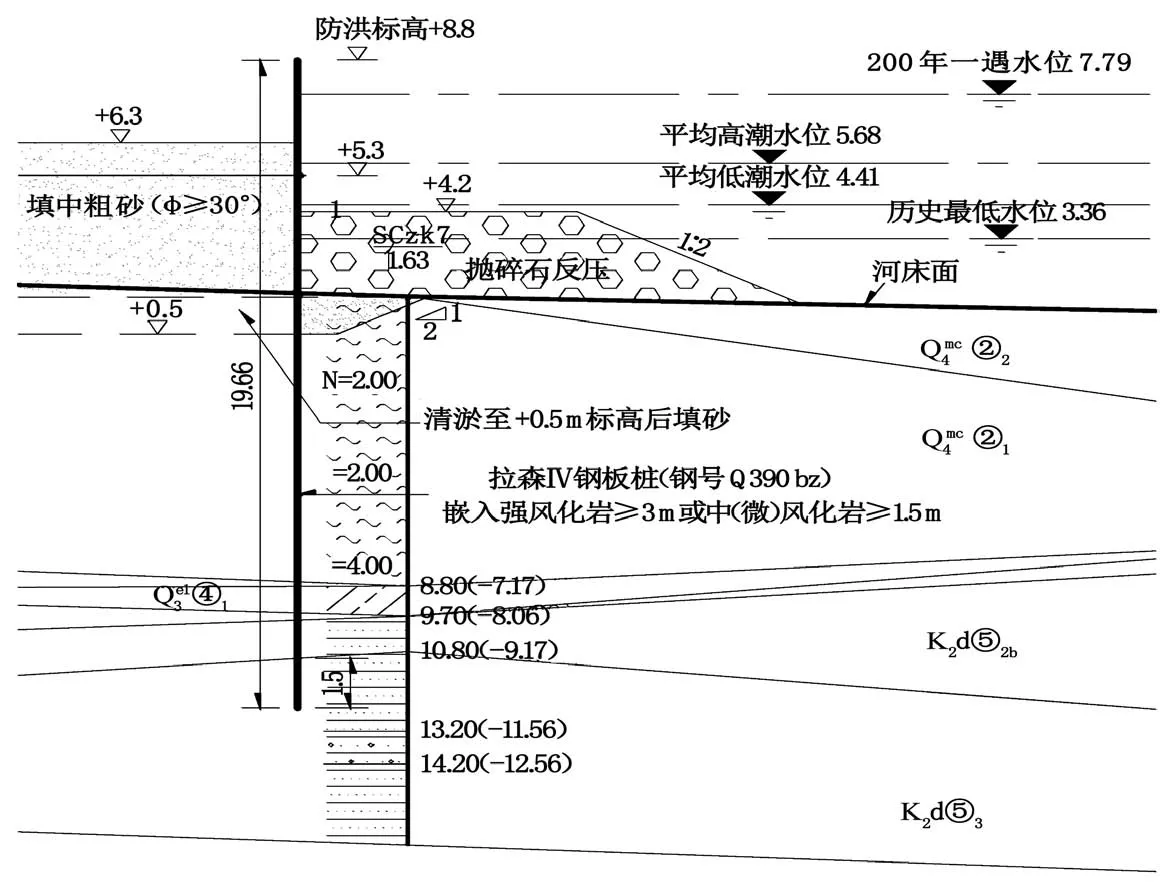

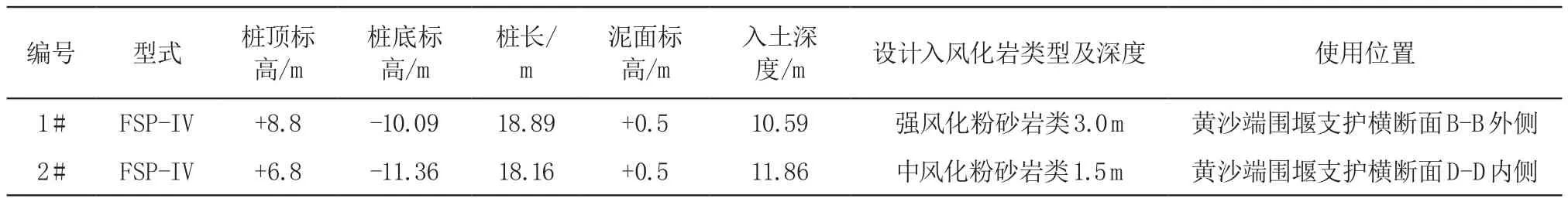

考虑钢板桩入风化岩深度、入土深度越大,沉桩愈困难,选取黄沙端围堰支护横断面 B-B 外侧(1#)(见图1)、横断面 D-D 内侧(2#)(见图2)的钢板桩作为典型分析对象,对应的钢板桩设计参数如表2 所示。

图2 黄沙端围堰支护横断面 D-D(2#钢板桩)(单位:mm)

2.2 地质参数取值分析

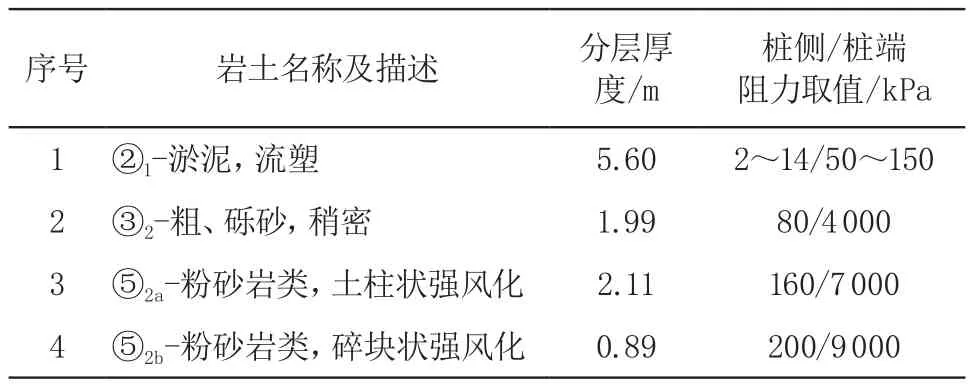

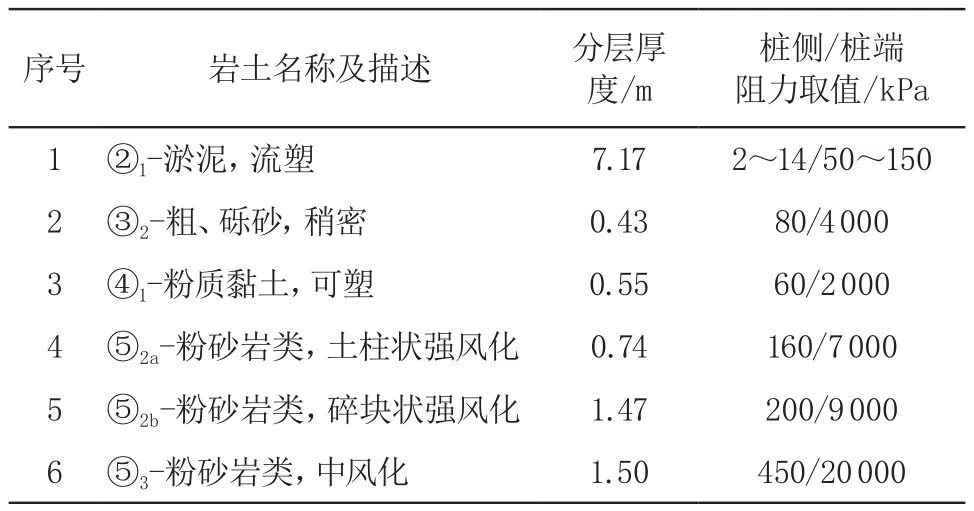

根据图1 和图2 的地质剖面,并参考工程勘察资料及工程设计说明列出的土层分类及物理力学参数,确定 1# 和 2# 钢板桩的主要分析地质参数分别如表3 和表4 所示。

钢板桩沉桩过程中,除受到桩周土层的动土阻力外,钢板桩之间锁口咬合产生的阻力也是影响其沉桩可行性的重要因素,影响咬合阻力的因素包括锁口摩阻力、锁口几何形状和尺寸、锁口制造误差、锁口内充填土颗粒、沉桩工艺等。尽管沉桩时通常采用预涂润滑剂减少锁口摩擦,但锁口咬合阻力仍然存在,且咬合阻力值尚未有确定的计算方法。国外 Ferron 和 Vanden Berge 等依托钢板桩生产厂商 ProfileARBED 积累试验数据建议钢板桩锁口咬合阻力取值为 1~20 kN/m。当然,由于钢板桩施工精度不够、制造误差较大、变形等极端工况,锁口咬合阻力可能远大于上述建议值,导致沉桩困难。本次分析,锁口咬合阻力仅考虑一般情况,分别取如下两种工况进行对比计算。

表2 钢板桩设计参数

表3 1# 钢板桩的主要分析地质参数

表4 2# 钢板桩的主要分析地质参数

工况1:锁口咬合阻力取 1 kN/m,即正常锁口咬合,但咬合阻力较小(相对于桩侧土摩阻力);

工况2:锁口咬合阻力取 20 kN/m,即正常锁口咬合,但咬合阻力较大(相对于桩侧土摩阻力)。

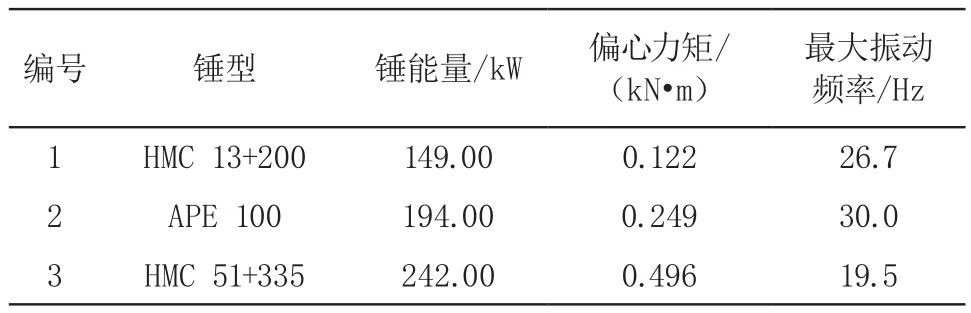

2.3 振动锤参数分析

考虑不同的锤能量,振动锤参考采用 HMC 13+200、HMC 51+335、APE 100 三种锤型,具体锤参数如表5 所示。

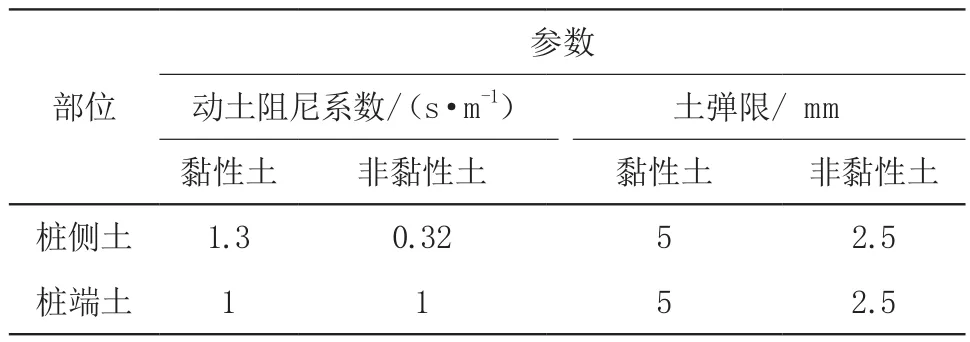

3 分析方法原理

振动锤沉桩可行性的分析模型主要可以分为以下几类:①力平衡模型;②能量平衡模型;③动量守恒模型;④运动规律的积分模型。相较于前 3 类,基于运动规律的积分模型能够较好地考虑复杂锤-桩-土体系的耦合振动,模拟振动锤沉桩全过程,主要包括 Vibdrive 模型、Karlsruhe 模型、Vipere 模型、纵向一维振动模型[5]。其中,前 3 种模型一般假设桩为刚体,而纵向一维振动模型将桩简化为一维粘弹性杆件,与实际桩体运动响应更为相符。本文分析计算采用美国 PDI 公司的 GRLWEAP 桩基可打性分析程序,该程序基于纵向一维振动模型模拟振动锤沉桩过程桩的动力响应行为。桩周土对桩的作用则分为两部分:静土阻力部分采用 Smith 方法模拟,相当于弹塑性模型;动土阻力部分 Smith-viscous 模型模拟,即考虑动土阻力与极限静土阻力和振动速度的乘积成正比,比例系数为 Smithviscous 土阻尼系数。根据 PDI 公司的分析参数取值建议,对于不同土性,分析计算涉及的土弹限、土 Smithviscous 阻尼系数取值如表6 所示。

表5 分析振动锤参数

表6 土弹限、土Smith-viscous阻尼系数取值

已有研究表明,振动沉桩的机理可解释为两方面:①桩体振动带动土体振动并产生一定程度液化效应降低土阻力;②桩体振动带动土颗粒竖向振动,土颗粒间的相互作用力与振动力抵消,土阻力减弱。无论振动沉桩过程中桩-土体系如何反应,宏观上即表现为土阻力的衰减效应,反之也即沉桩后土阻力的恢复效应。对于端土阻力,振动沉桩过程一般不考虑衰减效应,但对于水位以下的砂土,恢复系数可取为 2.0。对于风化粉砂岩类,考虑土阻力衰减较小(液化可能性低、土颗粒胶结强),对于强风化砂岩侧土阻力恢复系数取 1.2,对于中风化砂岩侧土阻力恢复系数取 1.1。

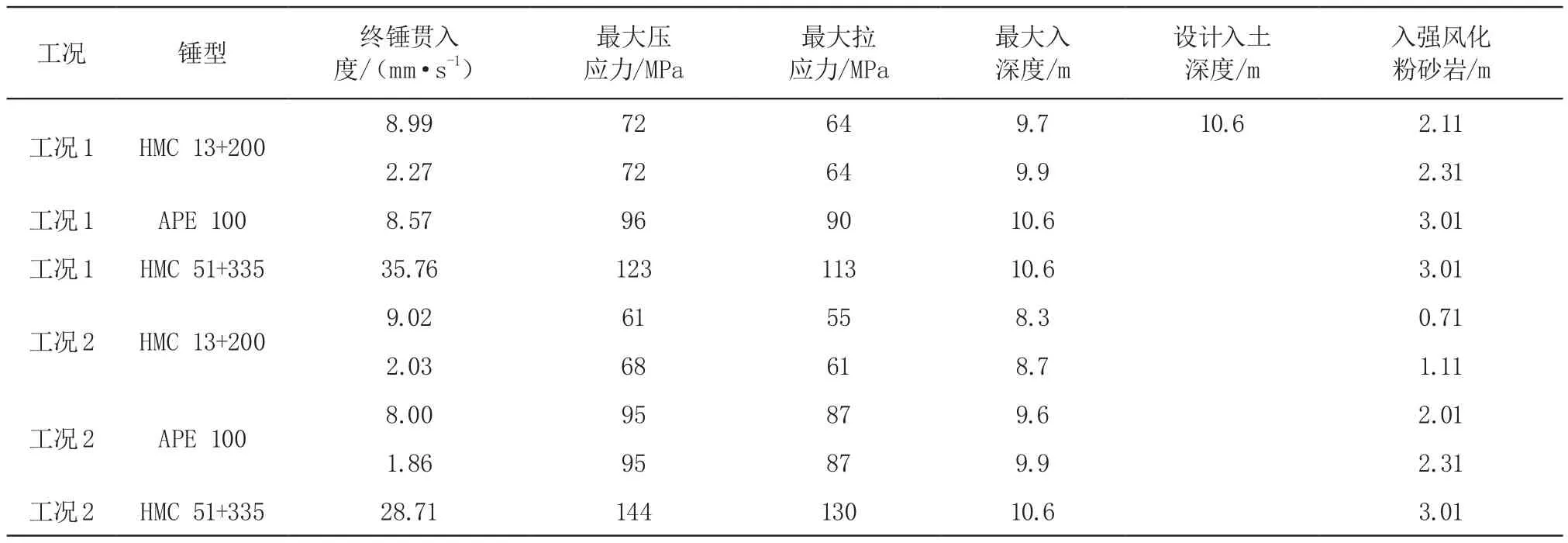

表7 1# 钢板桩计算结果

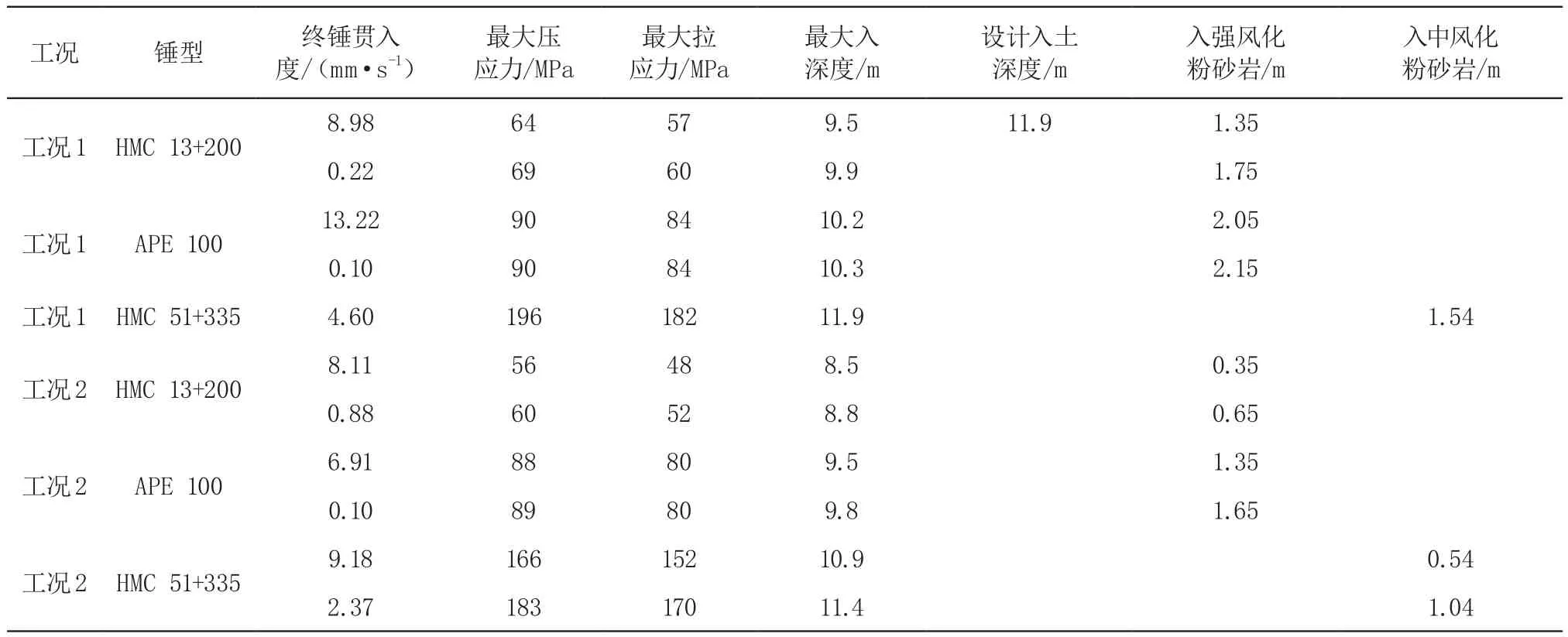

表8 2# 钢板桩计算结果

4 分析结果数据

根据上述锤-桩-土参数分工况 1 和工况 2 计算得到 1# 和 2# 钢板桩的沉桩参数分别如表7 和表8 所示。

根据美国休斯敦大学 Rao 的试验研究成果,采用振动锤沉桩,沉桩的难易程度可根据其贯入速率vp(mm/s)划分:vp<22 mm/s,沉桩较难;60 mm/s>vp>22 mm/s,沉桩相对容易;vp>60 mm/s,沉桩容易。根据欧洲板桩技术协会手册,振动锤沉桩贯入速度一般不应低于 8 mm/s。由上述判断依据并结合表8 和表9 分析可知。

1)两种工况下 1# 钢板桩和 2# 钢板桩采用 HMC 13+200 振动锤(150 kW)均无法沉桩至设计桩底标高。

2)工况 1 下,1# 钢板桩(设计要求入强风化粉砂岩类 3 m)采用 APE 100(200 kW)和 HMC 51+335(250 kW)可沉桩至设计桩底标高;工况 2 下,1# 钢板桩采用 APE 100(200 kW)无法沉桩至设计桩底标高,采用 HMC 51+335(250 kW)可沉桩至设计桩底标高。

3)工况 1 下,2# 钢板桩(设计要求入中风化粉砂岩类 1.5 m)采用 APE 100(200 kW)和 HMC 51+335(250 kW)无法或很难沉桩至设计桩底标高;工况 2 下,2# 钢板桩采用 APE 100(200 kW)和HMC 51+335(250 kW)无法沉桩至设计桩底标高。

4)1 # 钢板桩和 2# 钢板桩采用 HMC 51+335(250 kW)振动锤沉桩均可进入强风化粉砂岩类层一定深度,但此时桩身承受的轴向动荷载较大(最大压应力 123~196 MPa)。由钢板桩自由段屈曲临界压力随自由段长度的变化规律可知,钢板桩较长导致泥面以上仍有较长的自由段时,钢板桩横向刚度偏小,钢板桩横向稳定性风险较大。

5 结论及建议

1)采用振动锤在风化粉砂岩类持力层施打钢板桩时,钢板桩能够进入一定深度持力层,但所需的振动锤能量较一般的黏性土和砂性土明显增大。分析振动沉桩可行性时应考虑锤参数于桩土参数的匹配程度。

2)对于钢板桩这类横向刚度相对较小的桩,当导向架至振动锤之间的自由段长度较长时,不仅要考虑沉桩力足以克服土阻力,还应考虑沉桩力过大导致的横向失稳风险,已有研究表明,即使尚未发生屈曲失稳,但沉桩力过大导致钢板桩的横向振动将很大程度降低沉桩效率,同时引起更为显著的环境振动。

3)设计入土深度范围内 ⑤2b为碎块状强风化粉砂岩类,沉桩过程局部较完整岩块可能导致板桩偏移变形及沉桩困难。