弹射驱动用变极距长初级双边直线感应电机设计

2019-11-15刘希军杨国龙牟世荣

刘希军,杨国龙,彭 旭,牟世荣

(中国民用航空飞行学院 航空工程学院,四川 广汉 618307)

0 引 言

随着电力电子技术、电磁技术和自动控制技术的不断发展,电磁弹射系统迎刃而生。电磁弹射装置具有加速度均匀,能量输出大,运行效率高,控制精度好,维护费用低等优点。对于电磁发射系统,直线驱动电机是驱动的动力源,亦是核心部分,直线电机可以直接将电能转换成直线运动形式的机械能[1]。直线电机驱动的传动装置,无中间转换机构,可直接产生推力,系统装置简化,即可以保证运行的可靠性,亦可以降低制造成本,便于维护,且运动过程中可以无机械接触,传动零部件无磨损,很大程度上减小了机械损耗[2]。

极距长度不变型长初级双边直线感应电机,可以改变绕组线圈的电流频率大小,控制电机电磁推力的输出[3]。利用闭环反馈的方法,不断检测滑块实时速度值或运行位移值。整个加速过程用时极短仅有2s,无疑会增加控制过程难度。

再者,随着运行速度的不断增加,定极距长初级双边直线感应电机电流的频率将增大,必然受到逆变器开关频率的限制[4]。高速时,电机电流频率增加,直线电机的损耗增大。

采用变极距双边直线感应电机作为加速器的驱动,无需实时检测速度和位移值。电机初级绕组电流大小、电流频率恒定,则随着被加速物体速度的不断增加,不会受到逆变器频率的限制,亦不会增加电机损耗,由于电流频率不变,控制方式得以优化且更加简便[5]。

1 变极距直线感应电机极距分段情况

长初级双边直线感应电机作为弹射驱动时,由于电机动子的长度要远小于电机定子长度,因而直线电机漏感较大,电源利用率较低[6]。因此采用分段供电模式完成加速,提高电源利用率,增大直线电机运行效率和性能。

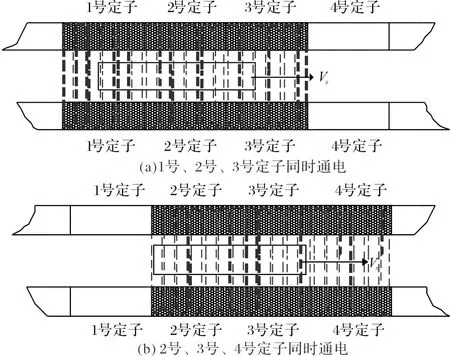

长初级双边直线感应电机通电示意图如图1所示。

图1 长初级双边直线感应电机通电示意图

如图所示,由于电机定子的长度远远的大于次级动子的长度,长定子部分采用分段供电模式,图中仅示意性的给出了4段定子部分,同一时刻,连续三段定子通电运行,其余定子未通电工作。

如图1(a)所示,在某一个时间段内,长初级双边直线感应电机1号、2号、3号定子同时供电工作,其它定子段未供电。当直线电机的动子不在1号区域内时,1号定子部分切断电源,同时,电机的4号定子部分接通电源,如图1(b)所示。保证同一时刻有三个定子同时供电,即保证覆盖动子的定子磁场始终不变,电机有效作用部分的电磁参数不变。

常规绕组的等极距电机如图2所示。电机的结构采用无槽绕组结构,即可以减小电机的体积,亦可以消除气隙磁场的齿谐波影响[7]。由于加速过程中采用变频加速,就需要大容量的供电变频器,导致系统成本较高且可靠性较低。

图2 常规绕组等极距电机

基于此,为了解决大容量变频装置的要求,可采用变极距调速方式,其中一种变极距电机示意图如图3所示,为极距分段变化的变极距直线电机。变极距直线电机不再需要大容量的变频装置进行变频调速,只需在加工初级按照加速系统的需求,设计不同位置的极距长度,即可保证在恒压恒频电源的供电下,保证电磁推力恒定不变,驱动负载做加速运动。

图3 极距分段变化变极距电机

极距分段变化的变极距直线电机是在恒极距直线电机的基础上演变而成。在不同的区域内电机极距相同,而不同的区域电机极距不同。直线电机的供电采用恒频恒压电源,因而在同一区域内的电磁推力不再是恒定不变的,但保证不同区域内的电磁推力的平均推力相同,且能满足加速的需求。

极距分段变化的变极距直线电机在加速的过程中由于存在等极距部分,致使电磁推力不能保持恒定,加速过程中的推力波动较大,基于极距分段变化的情况提出极距连续变化的变极距直线电机,如图4所示。

图4 极距连续变化变极距电机

极距连续变化的变极距直线电机同样采用无槽绕组结构,电源电压频率恒定,被加速物体匀加速运动[8]。随着次级运行速度的不断增大,变极距直线感应电机的极距不断变大。

假设欲加速物体质量为2.5×104kg,加速轨道100m,加速末速度需达到100m/s,整个过程假定为匀加速过程,则直线电机产生的电磁推力值为1.25MN,物体加速度50m/s2。直线感应电机提供的电磁力输出和待加速物体质量成正比。电磁加速系统的主要技术指标如表1所示。

表1 电磁加速系统主要技术指标

2 电机磁路参数电路参数计算

2.1 磁路参数计算

气隙系数:

(1)

式中,lc为相绕组距离;δe为电机电磁计算气隙。

(2)

气隙磁压降:

(3)

加速用双边直线感应电机的等效气隙磁压降是单边直线感应电机磁压降的2倍,式中Bδ为直线电机气隙磁通密度。

励磁电流:

(4)

式中,W1为初级绕组每相串联匝数;kw1为初级绕组系数。

2.2 电路参数计算

初级每相电阻:

(5)

式中,kr1为电阻增长系数;lav为电机绕组平均半匝长度;S1为绕组导线的截面积;ρa为导电阻率。

lav=2a+lcv=2a+1.50

(6)

式中,lcv为初级绕组端部长度。

初级漏电抗:

(7)

式中,lδ为直线电机初级铁心叠厚;q1为直线感应电机每极每相槽数;λd为谐波漏磁导系数;λe为电机端部漏磁导系数[9]。

其中,λe可表示为:

(8)

式中,kdp为电机绕组系数;β为每极距长度对应电角度。

谐波漏磁导系数:

(9)

式中,kμ为电机饱和系数。

次级电阻:

(10)

式中,p为次级所对应的初级绕组极对数;2d为次级厚度。

次级漏电抗:

(11)

励磁电抗:

(12)

根据加速系统要求,长初级双边直线感应电机至少提供1.25MN的电磁推力,方可保持加速过程中加速度恒定。因而,根据设计指标要求,表2给出了一套加速系统驱动用直线感应电机设计参数值。

表2 变极距直线感应电机设计参量

将变极距长初级双边直线电机初级每相绕组单独通电时,求取的磁感应强度叠加,即可求得三相绕组同时通电时的磁感应强度表达式。

根据已经求取的磁感应强度和洛伦兹力力,可以推导出变极距长初级双边直线感应电机在次级覆盖有效区域内,电磁推力输出的计算值。

(13)

由于脉振磁场产生的影响较小,相对于电磁场可以忽略不计,因而脉振磁场产生的脉动推力可以忽略不计,变极距直线电机电磁推力可以表示为

(14)

因此,根据式(14)可以求得任意位置的瞬时推力为

(15)

式中,2a为初级铁心宽度;L为次级导板长度;s为滑差率;G为品质因数。

(16)

即可求得变极距直线感应电机的第i个相带的电磁推力,当滑差率s=1/G时,变极距直线电机电磁推力取得最大值为

(17)

3 电机极距对电机参数的影响

电机初级绕组电阻r1,仅与绕组平均半匝长、导线的电阻率、绕组串联匝数和绕组导线截面积相关,与电机极距值无关;初级每相绕组漏抗x1,仅与电流额定频率、每相串联匝数、电机极对数以及每极每相槽数相关,同样与极距无关。通过式(10)和式(12)仿真分析电机极距变化对次级相电阻和磁化电抗的影响,如图5和图6所示。

图5 极距变化对次级相电阻影响

图6 极距变化对磁化电抗影响曲线

可以发现次级相电阻r′2和电机极距成反比关系,随着电机极距的增大,其值减小,而每相磁化电抗xm随电机极距先减小后增大,在额定极距值附近取得最小值。

长初级双边直线感应电机的磁路计算是以气隙等效基波磁通密度为基础,电机气隙磁场等效为幅值为Bδ的行波磁场。长初级双边型电机为一对极的磁路,由于铁心两端的开断,磁通只有单方向的流通,经过四分之一的周期,磁通将向两面分开。直线电机在做磁路计算时,磁通密度应按照旋转电机磁通算法所得值的得两倍来计算。

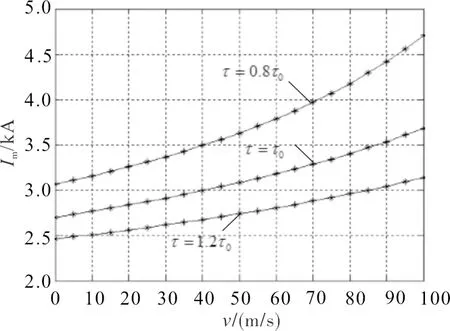

根据计算变极距直线电机极距变化对气隙磁压降、励磁电流公式,分析极距变化对其的影响如图7和图8所示。

图7 不同电机极距时气隙磁压降随速度变化曲线

图8 不同电机极距时励磁电流随速度变化曲线

随着直线电机次级运行速度的增大,气隙磁压降Fδ和励磁电流Im均呈现增加趋势。对于不同电机极距而言,随着变极距直线电机极距的增大,气隙磁压降Fδ和励磁电流Im反而减小,且极距越小,磁路参数值的影响变化越明显。

磁路计算的目的就是为了校正电机各部分磁密值及彼此间的匹配关系是否合适以及求取的励磁电流是否满足设计需要。

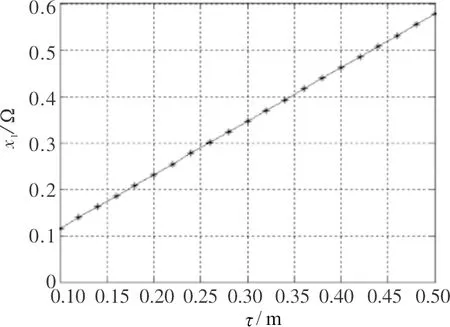

通过计算分析直线电机等值电路的参数,可以在设计时计算分析直线电机运行性能。变极距直线感应电机,由于其横向端部效应和纵向端部效应的影响,使其计算分析和旋转电机略有不同,图9~图12分别给出了变极距直线感应电机极距变化对电机等效电路的参数影响。

图9 极距对初级每相电阻值影响

图10 电机极距对初级漏电抗影响

图11 电机极距对次级电阻值影响

图12 电机极距对次级漏电抗影响

对变极距直线感应电机,极距变化对电机等效电路的参数影响仿真中可以看出,初级每相电阻、初级漏电抗和电机极距成正比关系,而次级电阻和次级漏电抗随着电机极距的增大而减小。等效电路的参数的大小直接决定电机损耗的计算,因而电机极距的大小直接影响加速系统损耗。

假设弹射过程中仅由变极距直线感应电机提供牵引动力,且忽略阻力及摩擦,被弹射物体恒加速运动,即电磁推力输出恒定不变,恒定输出为1.25MN,分析比较极距固定和极距变化,不同位移不同速度所需电流频率、电机极距关系如图13、图14所示。

图13 弹射位移与电流频率关系

图14 弹射位移与电机极距关系

传统型极距恒定直线电机,加速过程通过控制电流频率,进而控制电磁推力输出。极距恒定为0.30m,加速过程电流频率不断增加,10m位移处,即速度31.62m/s时,电流频率246.5Hz,当速度增加到100m/s时,即100m物体加速位置处,电流频率增加到360.5Hz。

采用变极距直线感应电机,控制电流频率300Hz固定,采用不同位移处电机极距不同进行加速。保证1.25MN恒定推力输出,起步位置1m位移处,即速度10m/s时,极距值0.231m;10m位移处,即速度31.62m/s时,极距值0.252m;100m末位置,速度100m/s时,极距值0.343m。

变极距加速相较于极距固定加速而言,控制方式更为简单,由于加速过程很短,控制电流快速变化无疑会增加控制系统难度,而采用变极距加速则无需改变电流频率,仅需在电机初期设计加工制造时,不同位移处,制造电机极距不同即可,制造过程可采用数控机床方便加工。再者,高速时电流频率的增大致使电机损耗增加,而变极距双边直线感应电机则可以将电流频率固定于一个较为合适的值,避免电机损耗增加。

4 结 语

本文根据实际加速指标要求,设计一台用于电磁加速系统的高速大推力直线感应电机。给出具体设计参数,并提出了两种极距变换方式,极距分段变换和极距连续变换方式。由于采用变极距设计方式,因而极距的变化对设计起关键作用,分析了极距的变化对磁路参数、电路参数的影响,通过磁路计算可以校正电机各部分磁密值及彼此间的匹配关系是否合适以及求取的励磁电流是否满足设计需要,而等效电路的参数的大小直接决定电机损耗。

采用变极距双边直线感应电机作为加速驱动,无需检测速度和位移,初级绕组电流的频率保持恒定,因而不受逆变器开关频率的限制,亦不会增加电机的损耗,由于电流频率不变,直线电机控制方式得以优化且更加简便。