后置导叶对大型贯流泵水力特性影响研究

2019-11-15

(1.江苏省江都水利工程管理处,江苏 扬州 225200; 2.河海大学 水利水电学院,江苏 南京 210098; 3.江苏省秦淮河水利工程管理处,江苏 南京 210001)

1 研究背景

导叶是水力机械中为了改变水流流态而采用的重要整流装置。在旋转机械中可以加进口导叶以改善转轮进口处流体的流态;或者加出口导叶以回收动能、变动能为压能,改善出口处流体的流态。通过改变流体的流态以提高装置的整体效率。后置导叶可以回收转轮产生的旋转动能,减少出口速度环量,将水流圆周速度动能转化为轴向动能和位能,被广泛地应用在轴流式水力机械中[1]。

在国外,Durmus Kaya通过实验研究了轴流泵的导叶、有无导叶对轴流泵装置性能的影响,以及导叶对泵效率的影响[2]。研究结果表明:引入导叶虽然增加了流道的水力损失,但是从总体上却提高了泵的效率。汤方平对轴流泵后置导叶回收能量进行了分析[3-4],结果表明:导叶不会影响叶轮的性能,对泵装置性能的影响取决于导叶自身的能量回收能力和叶型摩擦损失,对于比转数在500~1600的轴流泵,导叶的叶型产生的摩擦损失相差不大,但是进出水道中的水力损失却随着比转数的增大而增加,从而会影响到泵装置的效率,而导叶的回收能量也跟比转数有关。胡建对加后置导叶的轴流泵进行了水动力研究[5],结果表明:导叶的数目与轴流泵的比转数有关,对于高比转数泵,取导叶叶片数应较少,一般而言,取导叶数比叶片数多1片或少1片。李忠对设计模型轴流泵在无导叶和有导叶时的外特性进行了测试[6],运用球形五孔探针对导叶进出口流场进行测量,从而揭示了导叶对轴流泵性能影响的规律。汤方平通过模型试验并配合CFD分析的方法,研究了扩散导叶对贯流泵性能的影响[7],结果表明:采用现有设计普通导叶的方法来设计扩散导叶,必然会存在脱离现象,因为导叶叶栅本身为扩散叶栅,而扩散导叶本身又是一个扩散非常大的扩散管。李龙在不同的直导叶情况下,应用全流场三维紊流数值模拟方法,探讨了导叶型式对泵站性能的影响,并与弯导叶进行了比较[8],结果显示:导叶对改进流道内的流态有明显的效果,可以消除流道内的反向流动,使流动变化均匀;后置弯导叶对泵站正、反向运行性能反应敏感,采用直导叶的泵站正、反向运行性能较为接近,对泵站性能影响较小。仇宝云采用5孔探针测试流场的方法,对100ZLB-3型的轴流泵进行了一系列的实验[9-11],结果表明:水泵出水环量对出水流道的水力损失具有很大的影响。刘军研究认为,南水北调东线工程在江苏境内就以泵站为核心,将泵站的可靠性放在首位[12]。陆林广等人应用水泵装置三维湍流数值模拟的方法,研究了南水北调工程中某站前置、后置灯泡贯流泵装置两个不同方案的流态,揭示了前置和后置灯泡贯流泵装置的基本流动属性[13]。金燕[14]、鲁俊[15]等人借助于计算流体力学方法,采用RNG k-ε模型对贯流泵装置及贯流泵站水流流态进行了研究,并将研究结果与实验相比,获得了比较准确的结果。R.T.Johnston[16]和Yousef Yassi[17]研究了前置导叶对泵装置中水流流态的影响。A.Thakker[18]和T. Setoguchi[19]分别对冲击式透平和威尔斯透平的导叶形状进行了研究,研究结果均认为,与传统的二维导叶相比,三维导叶能改善装置内部的流态,提高装置的总体效率。

本文主要对大型贯流泵装置加后置导叶的情况进行了深入研究。在初步设计后置导叶的基础之上,通过开展数值模拟试验,研究了有无后置导叶对大型贯流泵装置水力特性的影响,并深入研究了后置导叶的个数以及安装位置对大型贯流泵装置水力特性的影响。研究结果可为实际应用提供可靠的理论依据。

2 后置导叶的初步设计

大型贯流泵装置一般都装有后置导叶,其目的是减少和消除水流的速度环量,将旋转动能转换为压能。本文结合南水北调东线工程淮安三站大型贯流泵装置,对后置导叶进行初步设计,内容包括进出口安放角的计算、叶栅稠密度的确定以及导叶高度的确定等。

2.1 导叶叶片进出口安放角的计算

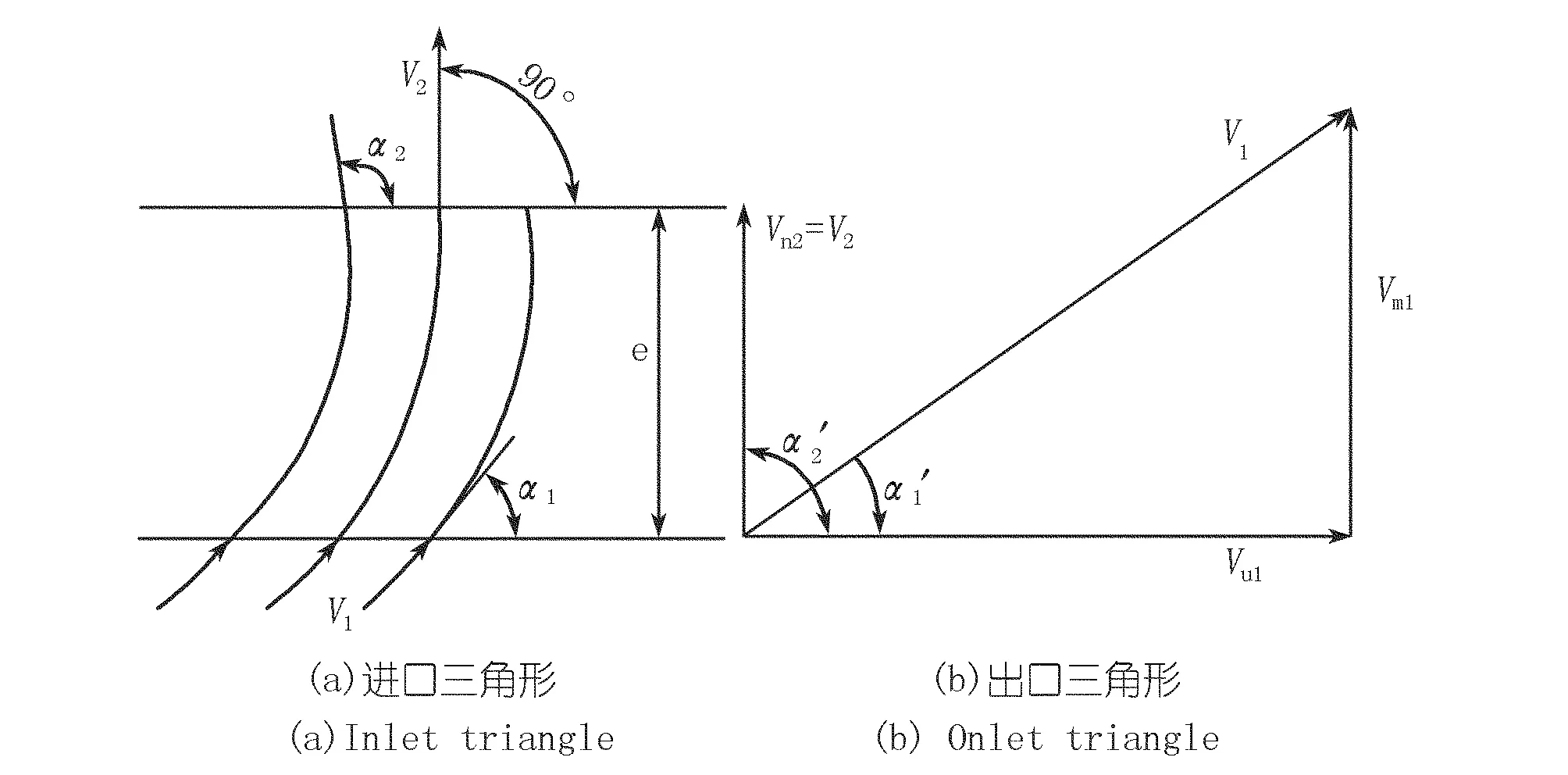

图1为导叶进口、出口速度三角形。

由图1(a)中的进口速度三角形,得

(1)

(2)

(3)

(4)

式中,vm3为导叶进口轴面速度(下标3表示导叶进口处的物理量),m/s;ψ3为导叶进口排挤系数;vu3为导叶进口的圆周速度分量,m/s;Q为体积流量,m3/s;D3为计算流面的进口直径,m;su3为导叶进口圆周方向厚度,m;s3为计算流面导叶进口的流面的厚度,m;α3为导叶进口安放角;α4为叶片出口角,考虑到有限叶片数的影响应小于90°,为了保证水流沿法向出口,目前一般80°~90°之间取α4的值[20]。

图1 导叶进、出口速度三角形Fig.1 The triangle of guide blade inlet and outlet velocity

2.2 确定叶栅稠密度

叶栅稠密度l/t和相邻叶片间道的扩散角有关。叶栅中,两叶片间的进口宽度为ttanα3,出口宽度为l,流道长度近似等于t。由此,流道的扩散角为

(5)

扩散角一般为6°~10°。通常先参考有关资料选择l/t,然后校核扩散角在合适的范围内即可。

2.3 导叶高度

当导叶出口角为任意角α4时:

(6)

当α4=90°时,有

(7)

设计时,一般先画轴面投影,定出e=(0.3~0.4)D,计算l值,然后再校核扩散角。

3 后置导叶对泵装置水力性能的影响

本文对大型贯流泵装置进行了数值模拟,并对其水力特性进行了研究。采用RNGk-ε湍流模型,进口条件是进口均匀来流速度,出口条件为自由出流。通过对不同流量工况进行研究,充分考虑到过流情况,对不用导叶情况进行了深入研究,主要是研究其内部流态,并对转轮出口处与出流场道出口水流进行比较。

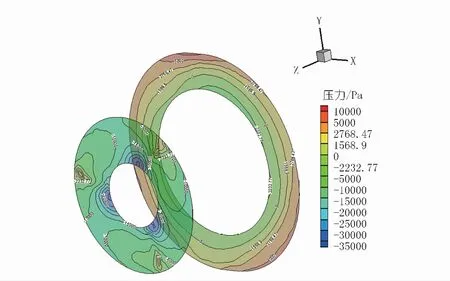

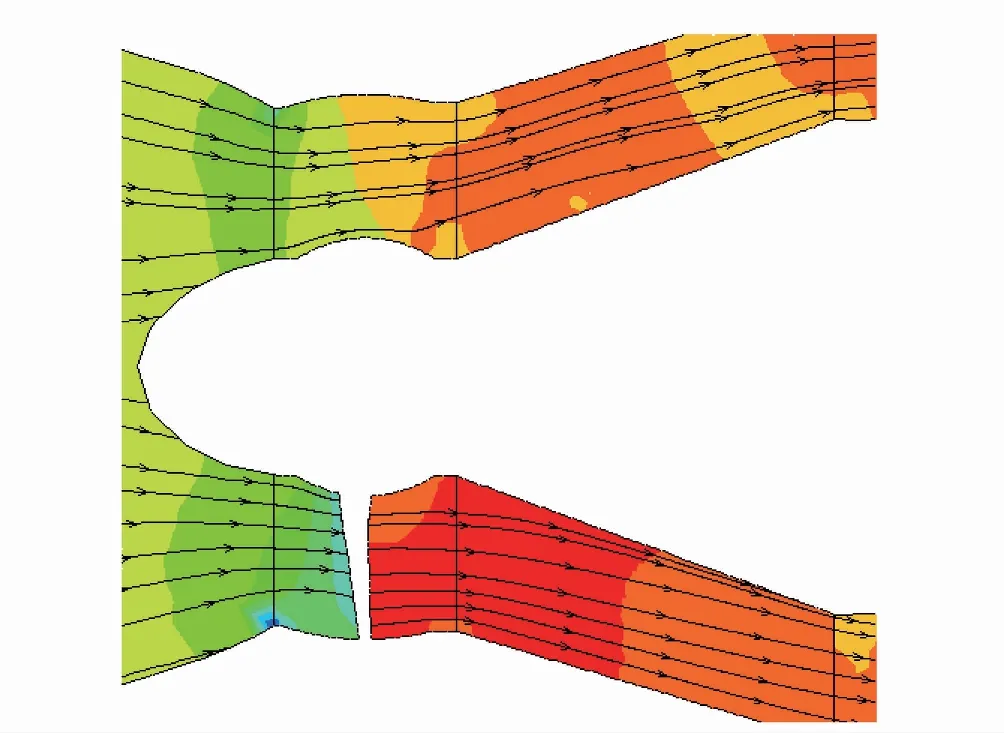

3.1 不加导叶时贯流泵出水流道流态分析

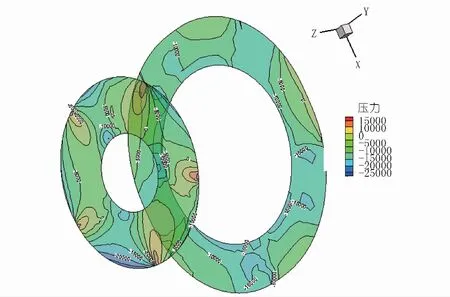

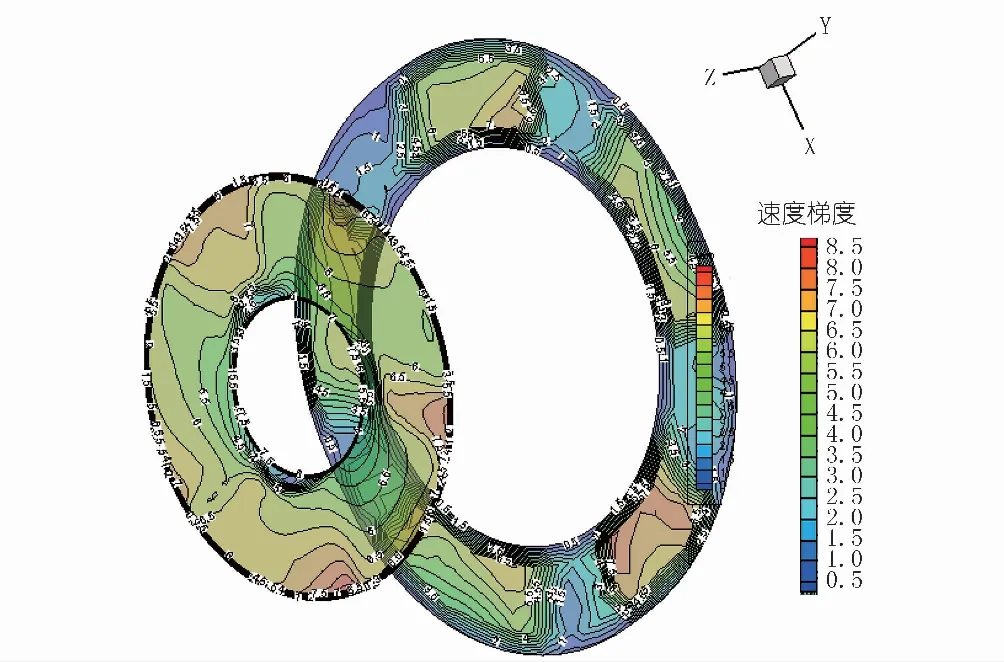

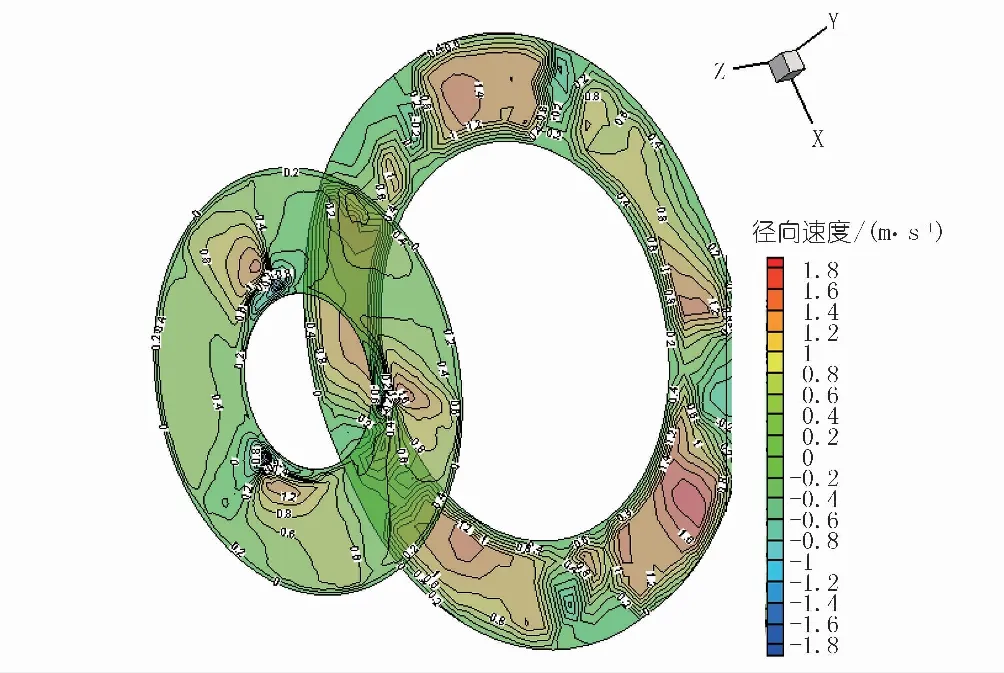

由图2~5可以看出,无导叶时,转轮出口灯泡体水平段以及灯泡体段出口段中的水流压力和速度的分布情况是:不加导叶时的分布状况受到转轮的影响并不均匀,同时,导叶出口处圆周方向速度的分量较大,而且具有较大的径向速度。在灯泡体的进出口处均有较大的速度环量,可以看出在流道的出口处也具有较大的速度环量。

图2 预设导叶体段进出口的压力分布状况Fig.2 Pressure distribution of inlet and outlet without guide vane

图3 预设导叶体段进出口的速度分布状况Fig.3 Velocity distribution of inlet and outlet without guide vane

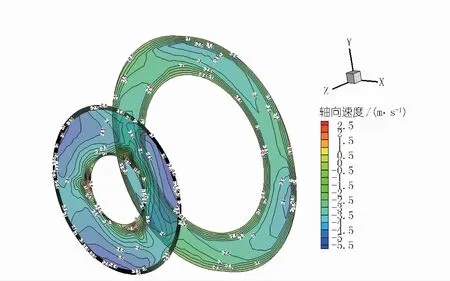

图4 预设导叶体段进出口轴向速度分布状况Fig.4 Axial velocity distribution of inlet and outlet without guide vane

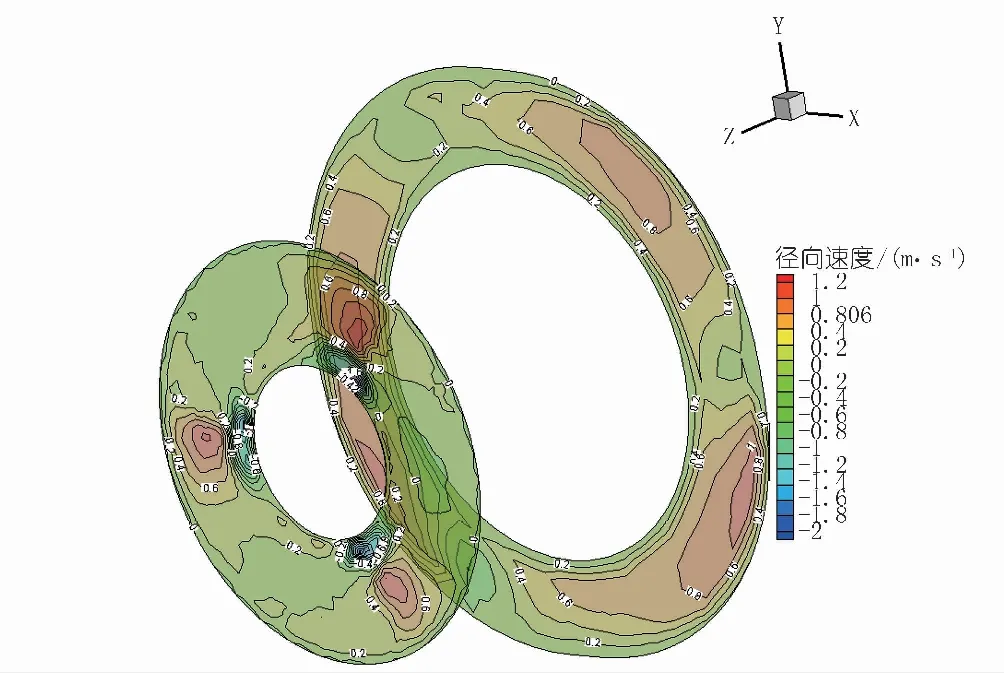

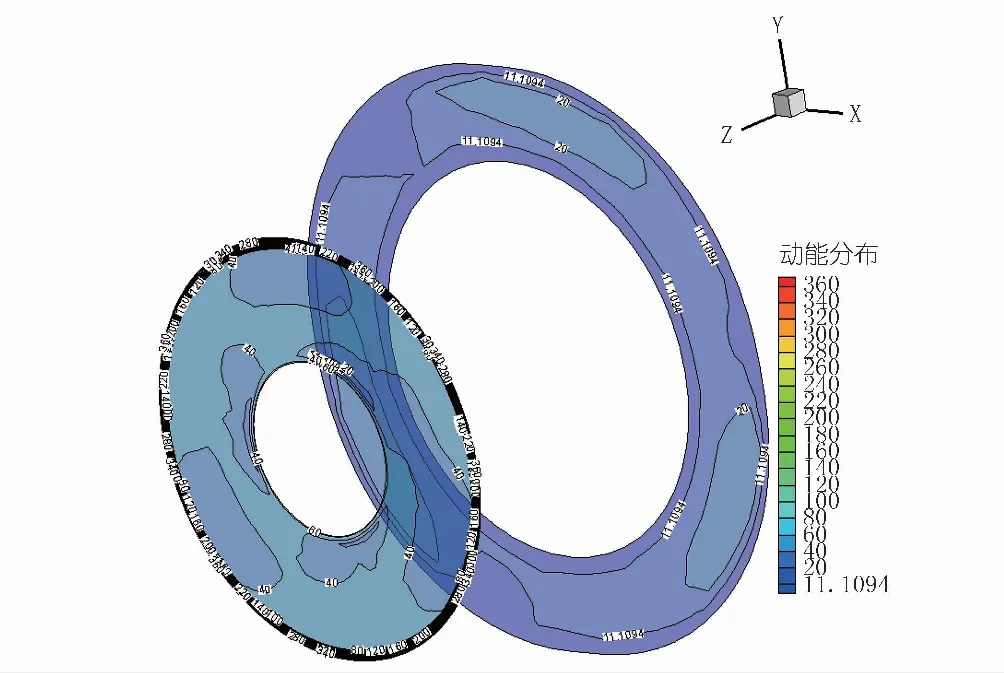

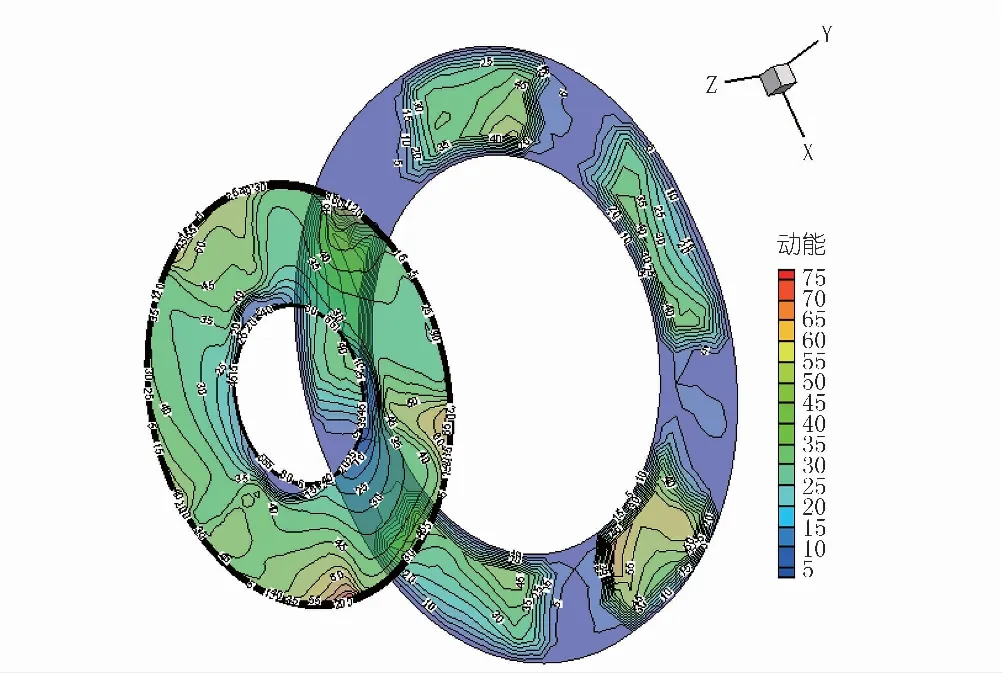

从图3~5可以看出,出口速度及轴向、径向分量受到了转轮的影响;图6是动能分布的示意图,动能分布也受到了转轮的影响;通过对动能的积分发现,圆周方向的动能占到了约1/3,动能损失明显,水力损失较大。

图5 预设导叶体段进出口径向速度分布状况Fig.5 Radial velocity distribution of inlet and outlet without guide vane

图6 预设导叶体段进出口的动能分布Fig.6 Kinetic energy distribution of inlet and outlet without guide vane

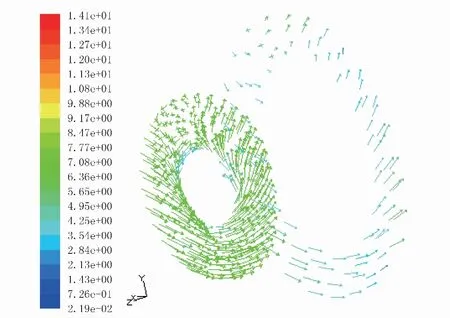

从图7和图8可以看出,无导叶时,贯流泵转轮出口处具有明显的圆周速度分布,同时,在灯泡体周围存在着明显的漩涡和脱流现象,流态差,水力损失较大,效率明显较低。

研究表明,在没有加后置导叶的大型贯流泵装置的出水流道中,流态较差对环量动能的转化非常小。但是从出水流道的水力损失来看,流道的水力摩擦损失较小,过流能力较大。在设计工况点,由加导叶而减小的水力损失约占总扬程的13.16%,有效地回收了环量和扩散能量。

3.2 有导叶时贯流泵出水流道中的流态

通过对导叶体段进行数值模拟(图9),得出了5个有导叶时泵的内部流动情况,详见图10~13。由图10~13可以看出,导叶出口处的压力减小了,流速增加了,其主要原因是加装导叶以后,导叶对水流的过流能力产生了影响,过流能力减少了。上述图中的数值反映出导叶出口段的轴向速度得到了明显增加,径向和圆周方向的速度则明显地减小了。导叶减小并消除了泵转轮出口水流的速度环量和径向速度。

图7 无导叶时预设导叶进口口处的流速矢量(m/s)Fig.7 Velocity vector diagram at the inlet without guide vane

图8 无导叶时预设导叶体段的流线图Fig.8 Flow diagram of preset guide vane segment without guide vane

从图14中可以看出,泵的动能分布受到导叶体的影响,导叶末端动能有所减少,但导叶段出口处的圆周方向动能很小且接近0,有效地减少了泵出口环量的能量,同时也有效地回收了出口速度环量。

图15~16是速度矢量分布和导叶体段的流线示意图。从图中可以看出,导叶体段的水流流线分布均匀,且出口处的圆周速度明显沿轴向运动。水力性能获得较好的改善,发挥了导叶使水流沿轴向运动的作用。

图9 导叶体段的三维图Fig.9 Three-dimensional diagram of guide vane segment

图10 导叶体段进出口的压力分布状况Fig.10 Pressure distribution of inlet and outlet

图11 导叶体段进出口的速度分布状况Fig.11 Velocity distribution of inlet and outlet

从上述研究可以得出:导叶对泵装置水力性能的影响较大,后置导叶可以减少水流的出口环量能量,从而减少泵装置的水力损失,有效地改变泵出口至流道出口段的水力性能。对加导叶和不加导叶的贯流泵装置进行了比较分析,结果表明:加装导叶后水流流态得到了明显改善,水力特性变好;导叶对泵转轮产生的速度环量进行回收,从而提高了泵装置效率。

图12 导叶体段进出口的轴向速度分布状况Fig.12 Axial velocity distribution of inlet and outlet

图13 导叶体段进出口的径向速度分布状况Fig.13 Radial velocity distribution of inlet and outlet

图14 导叶体段进出口的动能分布状况Fig.14 Kinetic energy distribution of inlet and outlet

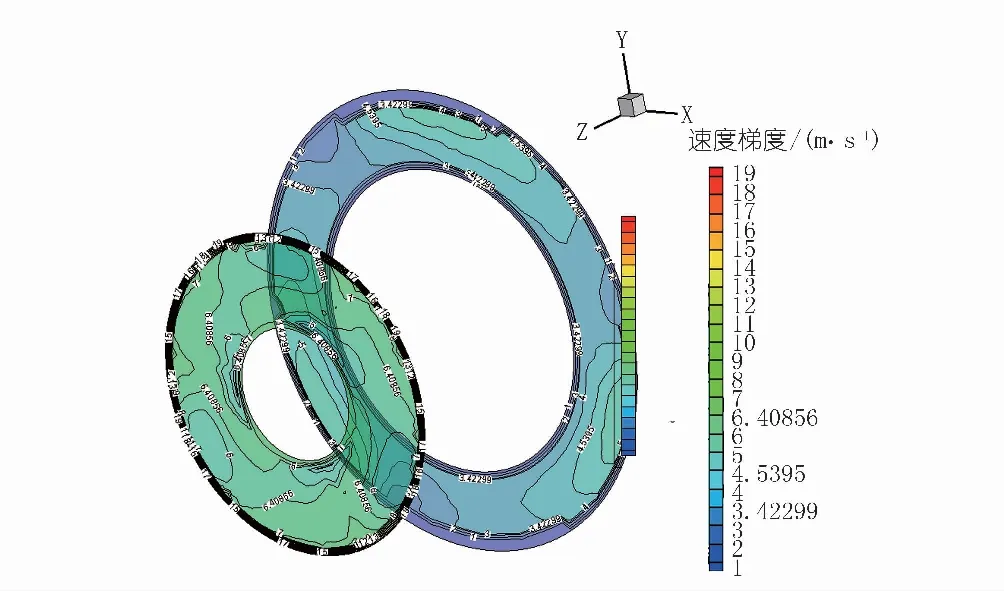

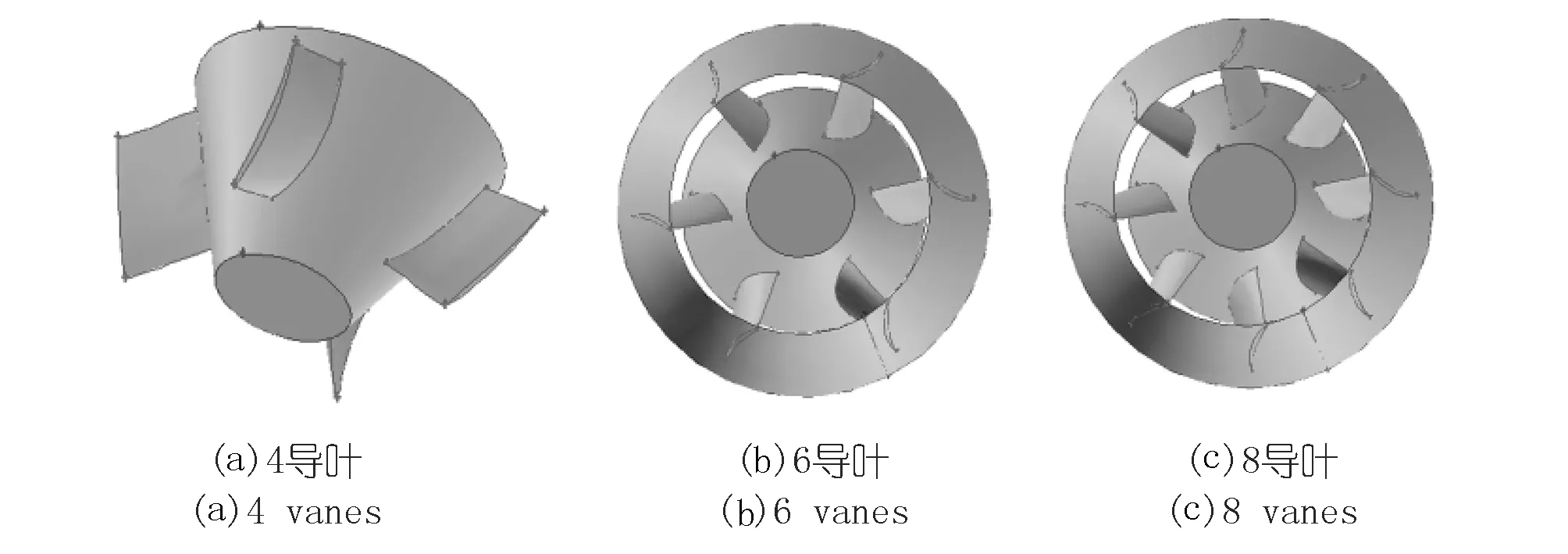

4 后置导叶叶片数对装置水力特性的影响

在导叶数略多于叶轮数时,泵的效率最高。但是从导叶对流态的改变程度来看,导叶数越多水流流态会越好,水流环量受到的影响会减少。然而导叶数多了以后会增加水流流动阻力损失。本文对不同导叶数通过数值模拟进行深入研究。图17是不同导叶数的三维图。计算部位包括了导叶体段、转轮处、灯泡体段及出水流道。采用RNG k-ε湍流模型,进口条件是均匀来流的速度进口,出口条件为自由出流。

图15 导叶进口处的流速矢量图(m/s)Fig.15 Velocity vector at guide vane inlet

图16 导叶体段的流线图Fig.16 Flow diagram of guide vane segment

图17 不同的导叶数的模型Fig.23 Model diagram of different guide vane numbers

(1) 压力分布与导叶数的关系。压力反映了泵的出口能量,同时出口压力稳定则表明泵工作稳定。图18反映了导叶出口处的压力分布状况,从图18中可以看出,当叶片数量增加,出口处的压力也会有所增加,这样可以提高泵出口处的压力,从而使出口处的位能增加,达到回收动能的目的。随着导叶数量的增加,压力分布越来越明显地受到导叶的影响,导叶对水力特性影响明显。

图18 不同导叶数时导叶出口处的总压分布状况(Pa)Fig.18 The total pressure distribution at outlet of vane

(2) 水流的迹线反映了水流的流态,迹线均匀表明水流流态好,泵装置的水力特性好。从数值模拟的迹线结果可以看出,随着导叶数量的增加,水流更平缓。从图19中的流线图可以看出随着导叶数的增加,流线更加的均匀,可见导叶可以明显地改善出口的流态,导叶数越多流态越好。

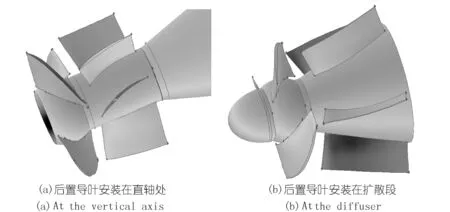

5 后置导叶安装位置对泵装置水力性能的影响

图20是两种导叶安装方式的立体图。以淮安三站大型泵站的贯流泵装置为原型,考虑到水流间的相互作用,建立了包括泵转轮段、导叶体段、灯泡体段及出水流道在内的数理模型,用于对内部流场进行数值模拟,主要研究导叶体段的水流流动情况。进口边界条件采用均匀来流的进口速度,假定进口速度在轴向均匀分布、无旋,其值由流量和进口过流面积确定,并给定湍动能和湍流耗散率值。出口边界条件指定为自由出流条件,认为泵装置内部水流流动在出口部分己达到充分发展状态;壁面采用0.05 mm的糙度;转轮处与导叶段分界处采用滑移网格的方法。对转动部分采用多参考系研究水流的转动情况。

对两种导叶安装方式下的导叶体段的水流流态进行研究,得出了较为合理的安装方法。在大型贯流泵装置中,一般安装的是扩散导叶,扩散段水流复杂,若让水流在水平轴处获得改善了水力性能会好些,但从稳定性来说增加了主轴的长度,会对泵装置稳定产生一定的影响。

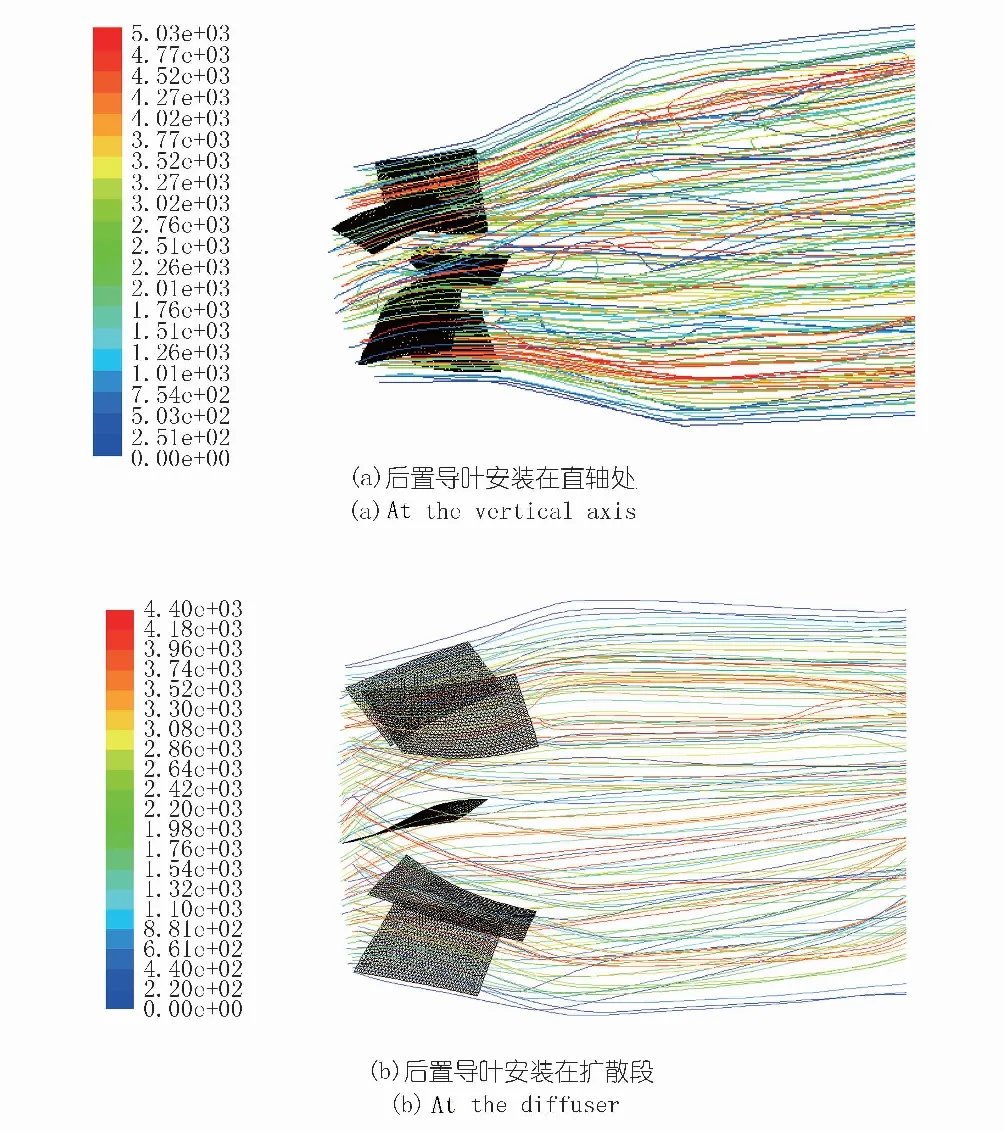

通过对两种导叶的安装方式在设计工况下水流的流动情况进行了研究,图21是模拟出来的导叶体段水流流线图。从图21(a)可以看出,当后置导叶安装在直轴处时水流到扩散段后变差,水流会有互相干扰情况。从图21(b)可以看出,安装在扩散段时导叶流线平缓,水流均匀,水流流动情况更好。从中可得出水流通过加在扩散段的导叶时水流的流态较好。

图22是导叶体段进出口处的流速分布图的模拟结果,反映了导叶体段出口动能和动能回收情况。从图22(a)中可以看出,导叶安装在直轴处的流速分布较差,不利于对动能的回收。从图22(b)可以看出,扩散导叶导叶体段出口水流速度大小分布均匀,反映了动能分布均匀,能量回收较好。

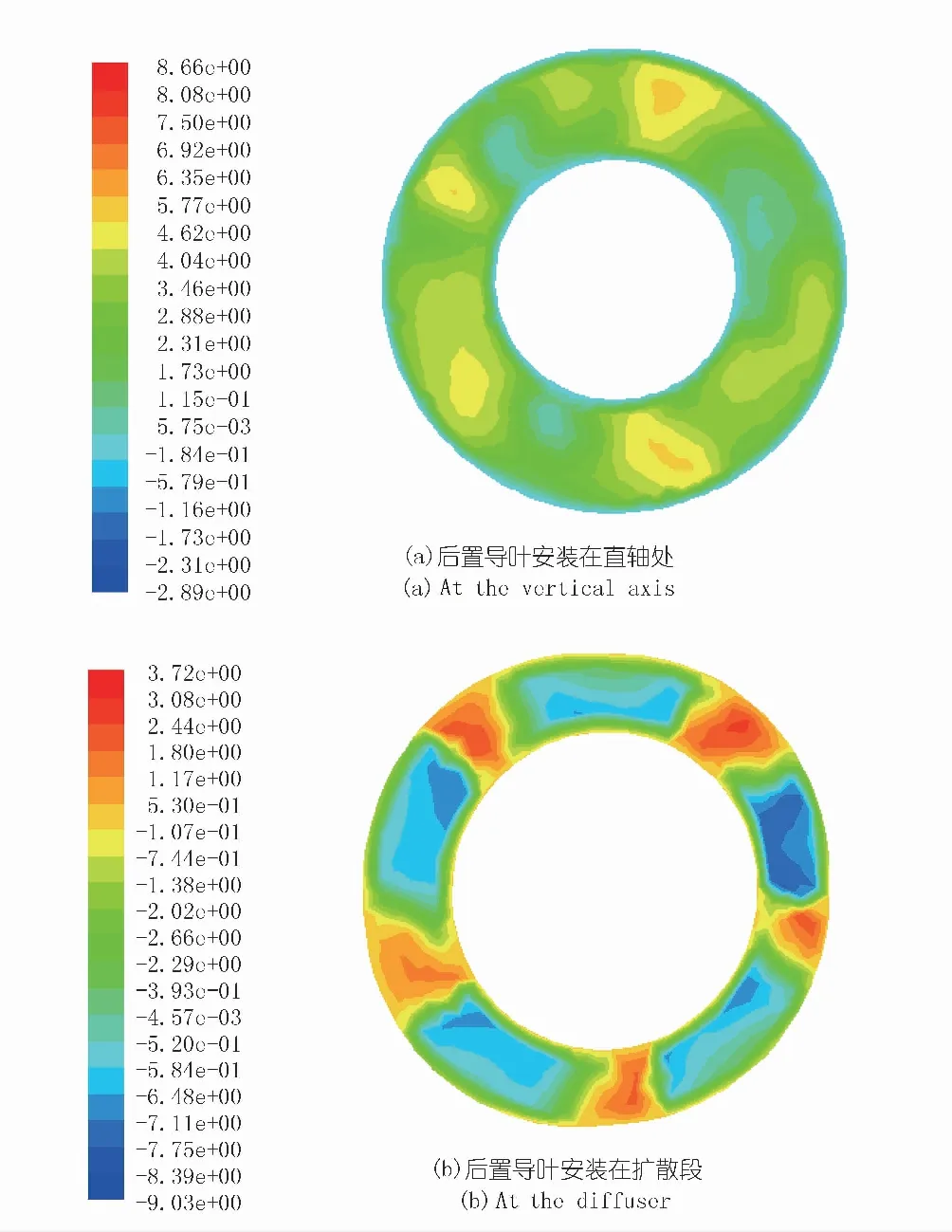

图23是模拟得出的导叶体段进出口处的轴向流速分布图,反映了导叶对流态的改善情况,理想的导叶出口处水流应完全沿轴向流动。从图23(b)可以看出,当导叶安装在扩散段时轴向流速分布明显受到导叶影响,导叶后端流速较小,而图23(a)表明,导叶安装在直轴上时,水流流动分布不均匀,受导叶影响不明显,而且水流流态较差。

图19 不同导叶数时导叶处的粒子轨迹分布状况Fig.19 Particle trajectory map at guide vane

在大型贯流泵装置中安装的是扩散导叶,其扩散段水流复杂,若让水流在水平轴处获得改善,则水力性能会好些。从前面的分析来看,除了导叶安装在直轴上的流速矢量分布好些以外,其他均是在扩散段安装导叶的效果好。从水力性能来看,扩散导叶对水流的改善比水平轴处安装导叶要好些。同时从稳定性来说,增加了主轴长度会对泵装置稳定产生一定的影响。同时后置扩散导叶起着对灯泡体支撑的作用。安装在扩散段的导叶对泵装置水力性能的改善较好,因此综合考虑在扩散段安装导叶。

图20 导叶的安装位置图Fig.20 Installation location of guide vane

图21 导叶体段的流线图Fig.21 Flow diagram of guide vane segment

图23 导叶体段出口处的轴向速度分布图(m/s)Fig.23 Axial velocity distribution at the outlet

6 结 论

(1) 在没加后置导叶的大型贯流泵装置的出水流道中,流态较差,对环量动能的转化非常小。但从出水流道的水力损失来看,流道的水力摩擦损失较小,过流能力较大。在设计工况点,由加导叶而减小的水力损失约占总扬程的13.16%,它有效地回收了环量和扩散能量。

(2) 通过加后置扩散导叶可使水流尽能多地沿轴向运动,水流流态得到明显改善,消除速度环量,同时也可减少从转轮出口到灯泡体扩散所带走的能量,导叶对泵转轮产生速度环量回收,后置导叶可使泵装置的效率获得5%左右的提高。

(3) 随着导叶数的增加,分布情况越来越明显地受到导叶的影响,导叶对水力特性影响明显,同时速度分布更均匀,流线也更加的均匀,可见导叶可以明显地改善出口的流态,导叶数越多流态越好。针对具有3个叶片的转轮,配置5个后置导叶时水力损失较小。

(4) 从水力性能来看,在扩散段安装导叶对水流的改善比在水平轴处安装导叶效果会好些。同时从稳定性来说,增加了主轴长度会对泵装置稳定产生一定的影响。安装在扩散段的导叶对泵装置的水力性能的改善效果较好,经综合考虑,选择在扩散段安装导叶。