鄂北水资源配置工程浅埋长输水隧洞设计

2019-11-15

(中国电建集团 华东勘测设计研究院有限公司,浙江 杭州 310014)

鄂北水资源配置工程是国务院172项重大水利工程之一,旨在从根本上解决鄂北地区“十年九旱”的干旱缺水问题。该工程由丹江口南岸引水至湖北省大悟县,全长270 km,灌溉面积24.23万hm2,是湖北省1号重大战略民生工程。

唐县-尚市隧洞布置于湖北省随州市唐县镇岗地地区(图1),是鄂北水资源配置工程中全线最长的一条隧洞,是控制性工程。该隧洞全长16.55 km,埋深浅(约20 ~ 65 m),断面大(最大开挖直径7.8 m),穿越地层复杂,围岩条件差(其中Ⅴ类围岩14.7 km,占89 %),施工难度大[1]。作为鄂北水资源配置工程中地质条件最差、单段最长、难度最大的明流隧洞项目,其复杂的地质环境和较强的地表-隧洞耦联特征给工程设计与施工带来了巨大挑战。沿线地貌如图2所示。

地质环境复杂主要表现在:隧洞沿线穿越复杂的软弱破碎岩层和土岩复合地层(强风化千枚岩、片麻岩、砂层、巨孤石等),围岩完整性差,无自稳能力。其中,强风化千枚岩属于劣质岩,遇水软化严重(软化系数可达到0.3以下),掌子面极易失稳,冒顶塌方威胁突出;砂层无法自稳,易流动,且与岩层形成复合地层,施工开挖与爆破控制难度极大;巨孤石体积和重量大,支护局部受力大,加之爆破振动引起附加应力,易导致支护破坏,孤石塌落处理难度大;基坑边坡体夹淤泥层,严重影响边坡稳定。

隧洞施工与地表耦联性强主要表现在:隧洞埋深浅,上覆厚度最薄处仅21 m,隧洞近距离下穿20多个堰塘、河流以及数个村庄,隧洞施工与地表环境和人类生活活动耦合作用强烈,关联十分密切。强风化千枚岩地层软化效应极为强烈,极易导致地表沉降和塌陷灾害;砂卵石则为富水层,透水性强,处理不当极易导致冒顶突水等重大施工灾害,甚至可能引起地表水源损失,带来恶劣环境影响;大断面隧洞开挖如产生顶拱沉降过大、施工爆破振动控制不当等问题,均会对上部建筑物安全和人民生活带来极大负面影响。

因此,科学认识该隧洞沿线复杂地质与环境条件所带来的工程与环境问题,揭示岩体稳定问题、渗透安全问题及环境协调问题的内在机理和响应规律,合理制定应对策略,精准确定开挖、支护、爆破及其他处理措施的设计参数,是实现工程安全高效建设、“三年通水”目标的重要支撑。同时,对鄂北供水项目涉及的工程技术开展深入总结、理论补充,并建立成套技术工法、控制技术、分析理论与方法,意义重大。

已有学者对隧洞工程[2-3]或复杂地质条件下隧道工程展开了系列研究[4-5],取得了丰硕的研究成果。本文在前人研究基础上,针对鄂北供水工程的实际工

图1 唐县-尚市隧洞布置及沿线围岩质量Fig.1 Layout and surrounding rock quality of the tunnel from Tangxian to Shangshi

程特点和解决具体工程问题的需求,开展了浅埋复杂地质环境下特长调水工程建设关键技术的研究。通过对施工方案、开挖设计、灌浆及排水设计、基坑防护、特殊洞段处理等方面关键技术难题的深入研究,最终找到了合理的解决方案,并对设计方案进行优化,保证了项目实施过程的安全性、高效性和经济性。

图2 隧洞沿线地形地貌Fig.2 Topography along the tunnel

1 唐县-尚市隧洞设计施工关键技术体系

根据环境地质条件可知,唐县-尚市隧洞沿线上覆地层条件恶劣,尤以砂卵石层和巨孤石地层最具独特性和代表性,其流动砂层和质重体大孤石给工程支护带来了巨大挑战,冒顶、塌方等现象出现的可能性高;隧洞进洞口地层防渗水防突水问题难度大,地层富水性和透水性强,且与地表河、堰等相互耦合,极可能发生透水、流沙和坍塌事故,导致洞口报废。隧洞沿线布置有6个施工支洞, 支洞洞口开挖形成深基坑, 其地质体松散破碎,且夹有缓倾淤泥质黏土,严重影响边坡稳定性,是整个隧道工程安全运行的关键点。

因此,如何通过超前支护、分步开挖、初期支护等措施有效控制围岩及支护的变形破坏,降低对地面建筑物的影响;采取何种有效防渗措施,并优化开挖支护方案以降低对地层的扰动;如何评估淤泥质黏土层对边坡稳定性的影响效应与控制作用,实现支护方案与边坡角的协同优化等,是工程面临的巨大挑战和亟待系统深入研究的难题。关键问题研究路线如图3所示。

2 输水隧洞施工方案简介

为克服项目地势平缓、无较低河谷地形利用的难题,选择了高运输效率、高开挖工效、高永久衬砌效率、高保通率、洞内危险情况下逃生速度快的平洞施工方式。平洞施工方案的施工要点如下所述。

(1) 为避免进洞后的过长土洞开挖问题,在支洞口采用明挖方法,将洞口基本降至基岩后再进洞。虽然施工后在洞口形成了较深土基基坑,但可将土洞开挖风险转化为更为可控的基坑明挖防护风险。

(2) 为避免支洞线路过长导致投资增加过大的问题,将重车通行最大纵坡坡比控制在12%以内,中间设置5%的缓坡平段,以便中途缓冲,隧洞综合坡比控制在10%以内。

(3) 支洞采用倒坡洞形式,通过在洞口处设置集水井解决排水问题。

按此原则,该项目中布置6条平洞(见图1),将主洞分成7段分别施工,施工支洞净断面尺寸设计为6.0 m × 6.5 m。按照该方案实施后发现,平洞方案非常有利于后期施工组织,开工后隧洞开挖单工作面最快达到6 m/d,最慢4 m/d,进入主洞后,仅用时一年半即安全顺利地实现了全线贯通。

3 隧洞开挖支护技术

隧洞开挖支护技术是唐县-尚市隧洞施工设计关键技术体系的首要突破点。该隧洞恶劣的地质条件给隧洞开挖与支护带来了巨大困难,隧洞施工和维护面临极大挑战,选择合理有效的开挖方法、安全稳定的岔洞口设计,保证隧洞正常工作的支护形式成为隧洞顺利施工和运行的关键。

针对该地区地质条件,从特殊段开挖方式、岔洞口形式到主体隧洞开挖支护,再到隧洞永久支护,最终形成了可行性高、安全性强的隧洞开挖支护技术体系。

3.1 劣质段隧洞开挖方式选择

输水隧洞中间约4.2 km长的洞段主要由片岩、千枚岩和少量石英砂岩构成,属软弱破碎岩层和土岩复合地层,岩石单轴饱和抗压强度Rb=3.710~5.032 MPa,以极软岩为主。该洞段开挖以后,虽已采用强支护措施保证隧洞围岩稳定性,但掌子面作为临空面时经常沿正向发生坍塌。即便每个循环中采用临时锚喷支护等措施对掌子面进行了加固[4],支护效果仍不明显,对洞内施工初期支护和继续开挖掘进造成了很大的困难。

图3 关键问题研究路线Fig.3 Research route of key problem

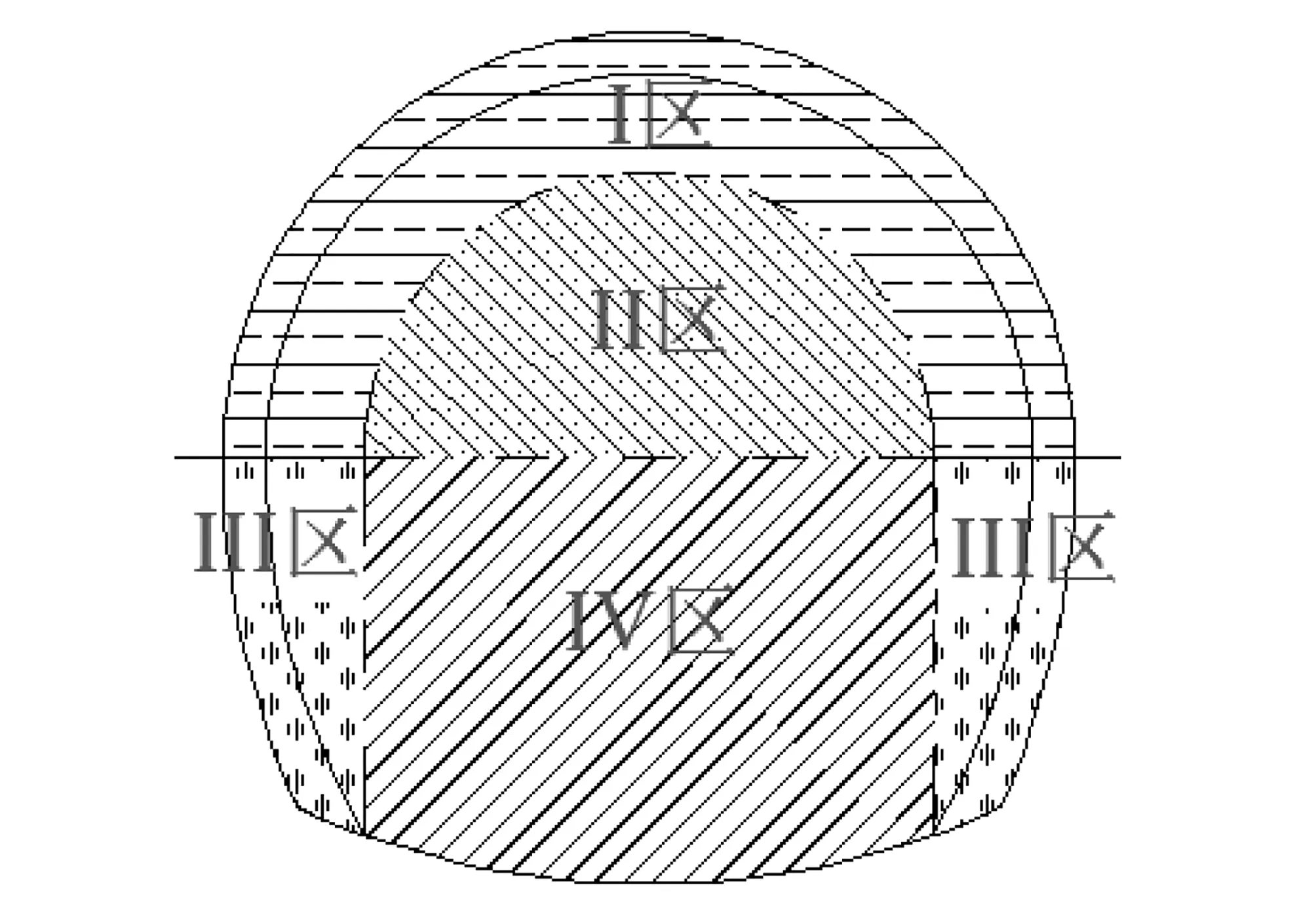

考虑到核心土留设对隧道掌子面稳定性影响显著[5]以及地质条件的恶劣性,对开挖方案进行调整,即采用安全性好、施工速度快[6]的分层开挖预留核心土方法:先在顶拱和两侧墙局部开挖,并完成超前预注浆和初期支护;然后进行分层开挖,开挖时注意预留核心土并及时进行支护,每循环开挖进尺小于1 m。具体开挖方法如图4所示,开挖顺序为Ⅰ区→Ⅱ区→Ⅲ区→Ⅳ区。

图4 预留核心土分层开挖Fig.4 Layered excavation method by reserving core soil

开挖方案调整后,整体开挖过程进展顺利,有效解决了掌子面坍塌问题,既保证了隧洞开挖安全,也保证了施工作业人员安全,如图5所示。

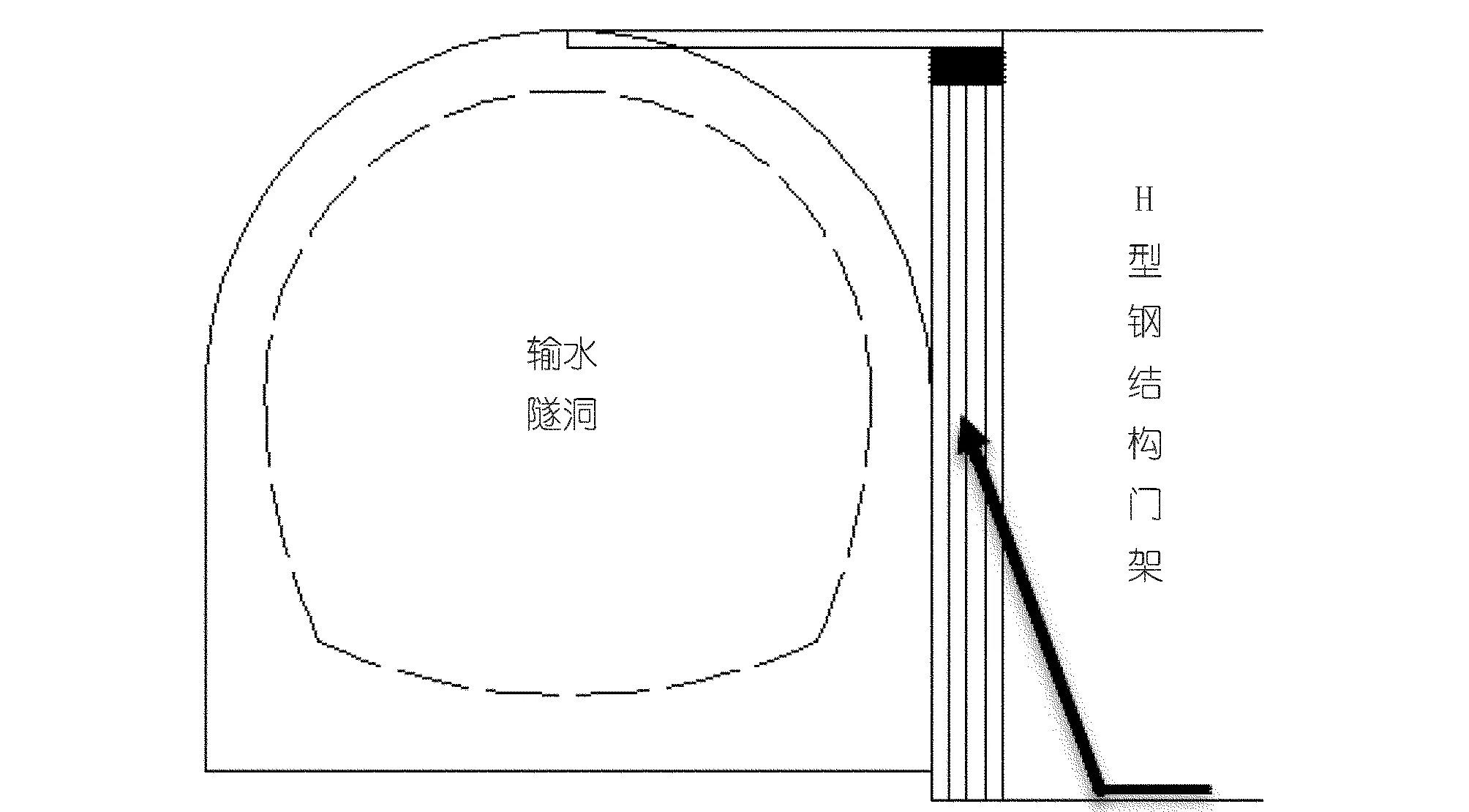

3.2 施工支洞岔洞口门架设计

输水隧洞的每条施工支洞与主洞岔洞口存在跨度大、体型复杂和围岩条件差等系列难题,如何保证开挖期间岔洞口围岩稳定成为亟需解决的关键问题之一。经数值分析研究,借鉴类似工程经验[8-11],并考虑到具体施工条件,提出了一种新型地下洞室丁字型交叉口开挖支护施工方法——新型钢门架开挖支护技术[12],以确保岔洞口安全稳定。

图5 预留核心土分层开挖施工作业现场Fig.5 Construction site of layered excavation method with reserved core soil

数值模拟中,计算模型考虑开挖轮廓以外10 m范围围岩,顶部施加岩体自重应力,周围采用法向约束。由计算结果可知:钢拱架拉应力小于153 MPa;压应力大部分范围内小于190 MPa;Mises应力大部分范围内小于188 MPa,均满足规范要求。门架上部岩体最大位移量不超过4 mm,最大值发生在门架中部位置,位移云图如图6所示。

图6 岔洞口门架支护位移云图(单位:dm)Fig.6 Displacement nephogram of the portal of the cave tunnel

新型钢门架开挖支护技术施工要点为:首先在岔洞口布置足够强度钢门架;之后对岔洞口岩石进行逐步开挖与支护;最后将局部临时支撑逐步拆除,然后进行下一步作业。该技术可较好地解决岔洞口围岩稳定性问题,成本低,施工周期短,其平、剖面图如图7~8所示。

图7 岔洞口平面Fig.7 Plane diagram of fork opening

图8 岔洞口剖面Fig.8 Profile diagram of fork opening

3.3 主体隧洞开挖支护设计

隧洞沿线围岩整体以V类围岩为主,V类、Ⅳ类、Ⅲ类围岩比例分别为82.8 %、15 %、2.2 %。其中V类围岩主要为强风化砂砾岩及粉砂岩,局部洞段揭露的千枚岩、板岩。围岩条件差,开挖支护风险高,沿线约2.2 %的Ⅲ类围岩洞段可采用锚喷支护,其余洞段则采用型钢拱架、小导管、局部大管棚等强支护措施[13-14]。

强支护措施虽能保证安全性,但施工速度慢,考虑到项目工期较短、推进速度快的特点,需根据围岩变化情况对支护方案实时作出调整。通过对各段地质条件的判断及围岩稳定性数值分析,确定如下支护原则。

(1) 隧洞进口、各施工支洞洞口的土洞或全强风化岩石洞段,距进洞口20~30 m范围采用大管棚加型钢拱架支护方案。

(2) 洞内Ⅴ类围岩段,采用拱架+小导管+系统锚喷支护,Ⅳ围岩段支护方案与其基本相同,但拱架间距、锚杆密度、喷混凝土厚度均有调整。Ⅴ类和Ⅳ类拱架间距分别为50 ~100 cm和80 ~100 cm,锚杆间距分别为1.0 m和1.2 m,喷混凝土厚度分别为20 cm及10 cm。

(3) 距洞口约400 m处存在Ⅲ1类围岩隧洞段,采用系统锚喷支护。

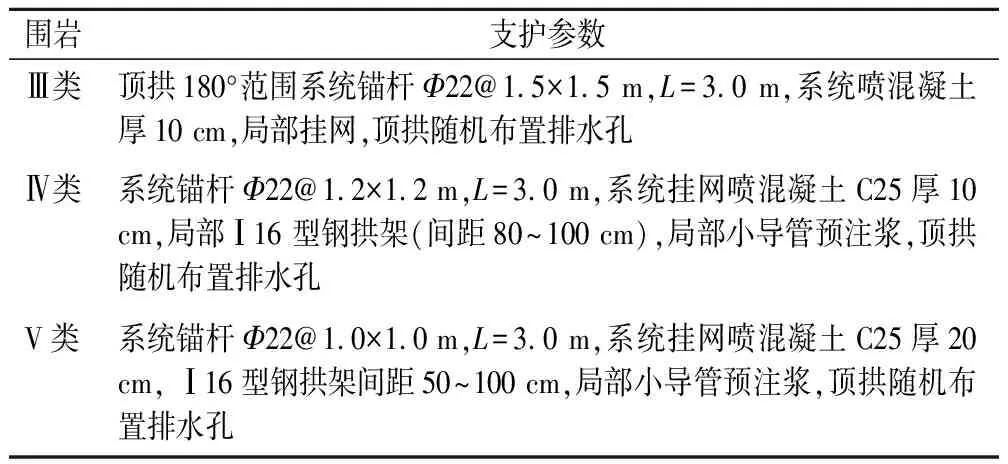

具体支护参数见表1。

表1 隧洞初期支护参数Tab.1 Initial support parameters of the tunnel

3.4 隧洞运行期衬砌结构设计

隧洞设计引用流量为20.2 m3/s,纵坡1/11000,过水断面为四心圆马蹄形断面,衬后断面直径为5.8 m×5.8 m,设计流速0.58 m/s。为满足洞内通风条件,洞内明流水面以上预留净高为1.62 m,占隧洞断面面积的21.6%;同时在隧洞2号、4号施工支洞位置,偏离主洞正上方25 m处布置两个直径为3 m的通风竖井,以加强隧洞通风。隧洞转弯段转弯半径设计为150 m。

隧洞永久支护为全衬砌方案,衬砌混凝土标号为C25W6F150,并根据围岩类别采用不同衬砌厚度(Ⅲ、Ⅳ、Ⅴ类围岩分别为40,50,80 cm)。鉴于衬后断面直径保持恒定(5.8 m),隧洞沿线开挖断面时,将根据围岩条件选择合适开挖断面直径,其中最大开挖断面为V类围岩洞段,直径为7.4 m,开挖直径变化的洞段采用1∶3缓坡渐变过渡。衬砌每隔12 m设一道施工缝,在施工支洞和主洞连接部位布置结构缝。

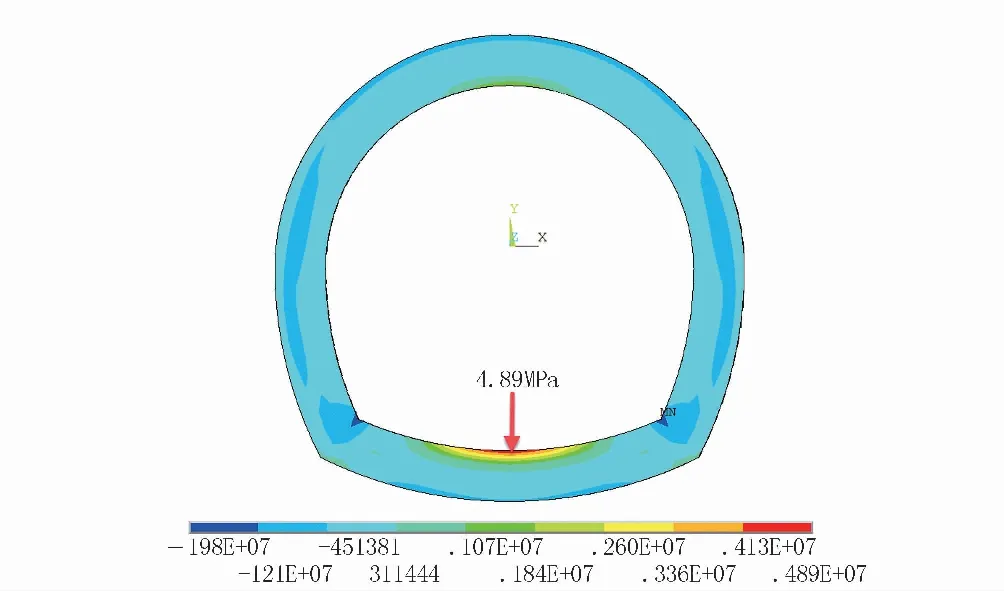

明流隧洞衬砌结构承受的内水压力小,是衬砌承载次要控制因素,结构计算主要考虑外水压力作用[15],折减系数[16-17]取0.2。根据计算成果,Ⅲ、Ⅳ类围岩衬砌应力均在控制值以内,采用单层构造配筋即可;Ⅴ类围岩最大压应力为9.86 MPa,也在控制值以内,但底部局部拉应力最大为4.89 MPa(见图9),超过混凝土抗拉强度,局部配筋需加强,其余部位可采用单层配筋,受拉钢筋(φ28@20 cm)满足结构要求。隧洞进口处Ⅴ类围岩存在特殊富水砂层,采用双层配筋,以增强其防渗性。

图9 V类围岩洞段衬砌外压作用应力云图(单位:Pa)Fig.9 Stress nephogram of lining subjected to external pressure in V-type surrounding rock

经过计算研究,V类围岩洞段采用单层配筋,可满足结构防裂及安全要求,该方案减少了每仓混凝土外层钢筋绑扎量,极大提高了永久衬砌施工效率。

4 岩体透水防渗控制技术

隧洞地表水资源丰富,地层透水性高,在开挖和支护安全顺利进行的基础上,如何有效防渗,保证隧洞渗透稳定性是另一项需克服的难题。

岩体透水防渗控制技术体系主要包含施工前期基坑开挖防渗控制技术、施工期隧洞开挖防渗控制技术以及施工后衬砌运行期防渗控制技术。

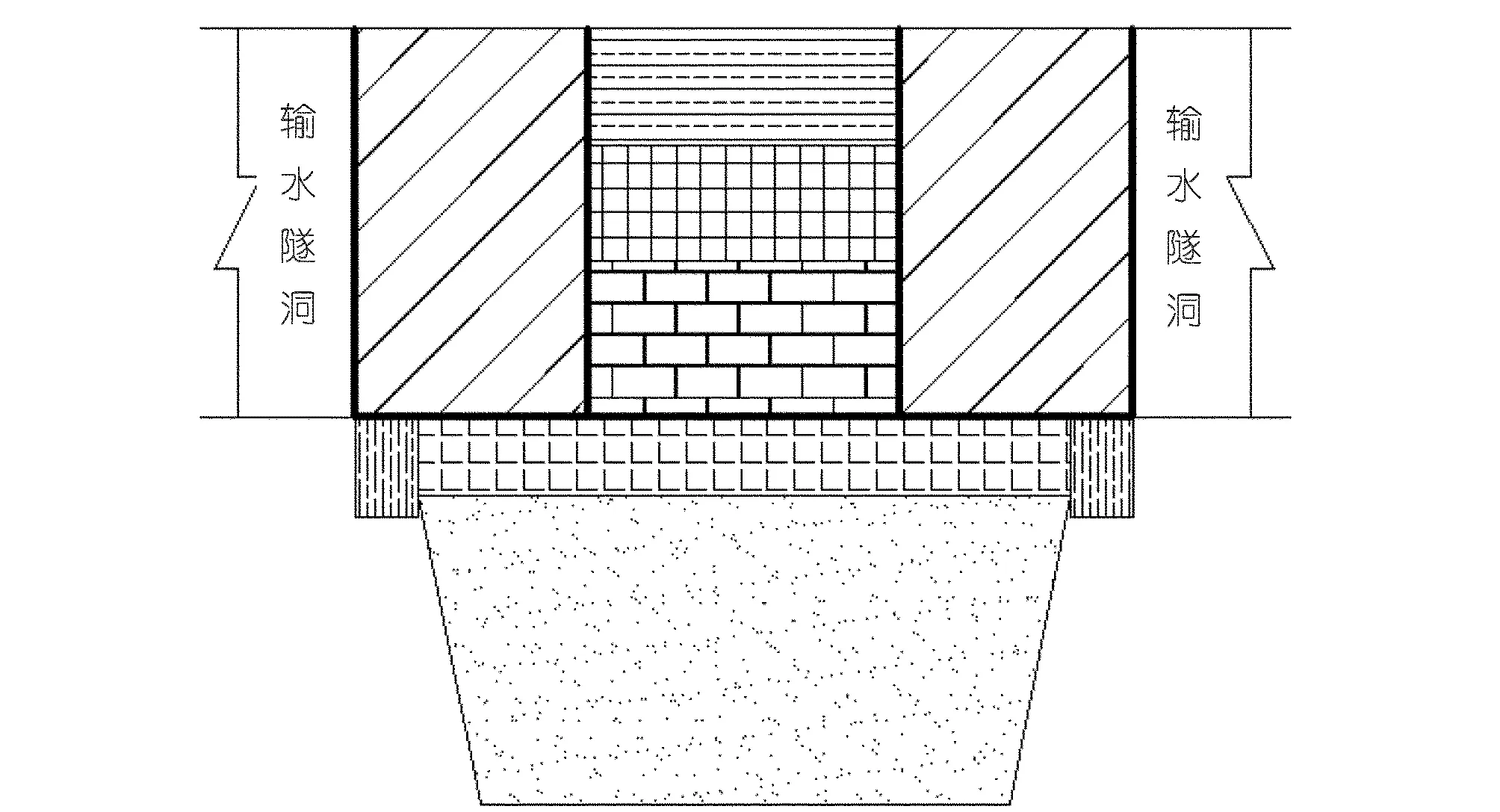

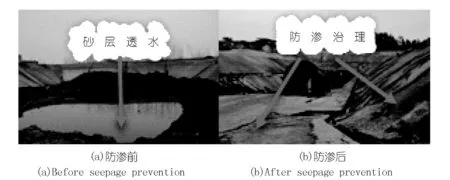

4.1 基坑开挖防渗设计

输水隧洞主进洞口位于鲁城河左岸,进洞口深基坑边坡最大高度为23 m。为防止施工期内鲁城河水上涨导致河水倒灌,于基坑正前方布置了施工围堰。然而,进口区域还是存在厚约1~8 m砂层,该砂层透水性强,基坑开挖时鲁城河水可透过砂层进入基坑,且基坑水位与河水水位齐平,形成连通(见图10(a)),极大影响隧道施工进程。为防治砂层透水现象,针对该隧洞实际地质条件,对基坑砂层采取了高喷防渗墙防渗措施[18-20],并强化了高度、孔距、厚度等特征参数。

砂层防渗处理采用高压旋喷+摆喷结合的防渗方案:河床卵砾石分布广泛部位采用高压旋喷防渗,其余砂层部位采用高压摆喷防渗。防渗墙顶面须高出中粗砂层和砂砾层至少1 m,墙底面须穿过强透水砂层和砂砾层,并进入弱透水砂砾岩或粉砂岩不小于50 cm。孔间距0.8 ~ 0.9 m,成墙厚度不小于25 cm,渗透系数K≤10-5cm/s。高喷防渗墙绕进洞口一周封闭布置,实施后防渗效果显著,隧洞进口基坑深挖后,基本无河水渗入现象发生(见图10(b))。

图10 基坑防渗对照Fig.10 Anti-seepage comparison of foundation pit

4.2 隧洞开挖防渗设计

该隧洞埋深浅,高富水性洞段主要为地表分布水塘洞段。隧洞沿线地表分布水塘多,储水量大,为避免隧洞穿水塘段出现大量涌水或渗水现象,参考类似工程经验[21-23],对过水塘段采取了控制单循环进尺及超前预注浆方法,并加强观测。根据地表水塘大小和埋深,控制单循环进尺在0.5 ~ 1.5 m范围内。

输水隧洞洞顶正上方存在约有160 m范围砂层洞段,厚度约6 m,对隧洞开挖安全构成较大威胁:砂层强度低,结构不稳定,开挖后易发生坍塌;在地下水作用下易出现流砂现象,导致隧洞冒顶。针对此问题形成如下设计方案。

首先,除防渗墙采取一般防渗措施外[24],在隧洞开挖前,隧洞洞顶正上方新增设两排帷幕灌浆和固结灌浆,以减少地下水渗透对砂层稳定性的影响。灌浆孔由地面向下施工,穿过砂层深入基岩0.5 m。灌浆布置如图11所示。

图11 隧洞顶部砂层洞段地表灌浆布置Fig.11 Surface grouting arrangement of sand layer at top of tunnel

其次,隧洞开挖过程中,除采用大管棚支护措施外,另增加型钢拱架+双层小导管支护,并对砂层进行顶部预注浆加固。其中双层小导管错开布置,一层向上倾角为40°,另一层上倾10°,以增大预注浆覆盖范围,保证更好的注浆效果。砂层洞段双层小导管布置见图12。

图12 砂层洞段双层小导管布置Fig.12 Double-layer small conduit layout in sand tunnel section

方案实施后的实际效果表明,隧洞整体开挖过程中,未出现大量涌水现象,局部出现少量渗水,对隧洞施工未产生影响,可保证洞顶砂层的稳定性以及开挖过程的顺利和安全。

4.3 永久衬砌后防渗设计

永久衬砌后,隧洞防渗措施以灌浆为主,其中固结灌浆包含Ⅴ类围岩洞段及Ⅲ、Ⅳ类围岩的局部洞段,入岩3.5 m,灌浆压力0.5 MPa。考虑到无压明流隧洞内水外渗问题不明显,高强度灌浆除防渗外也有加固围岩作用,增强围岩承载能力,解决衬后顶拱脱空问题。

工程永久运行后,为解决衬砌表面渗滴水侵蚀衬砌混凝土表面问题,根据(SL279-2002))《水工隧洞设计规范》[25],后期在衬砌上顶拱布置系统排水孔,将可能渗漏地下水集中引排至洞内,缓解渗滴水侵蚀作用并降低隧洞外水压力。

5 夹淤泥深基坑边坡支护技术

夹淤泥基坑边坡是唐县-尚市隧洞施工支洞的独特地貌,该地区地质体松散破碎,风化严重,中间夹缓倾淤泥质黏土,抗剪强度低,对边坡稳定起着控制性作用,在雨季、汛期、暴雨等条件下更为突出。并且,为加快施工进度,并使部分支洞作为运行期检修使用,施工支洞洞口开挖形成深基坑,深基坑边坡高度为20 m,若边坡失稳将直接堵塞支洞洞口,封堵主洞作业人员逃生通道,运行期边坡失稳将导致检修通道失效,需要投入大量人力财力来处理,甚至直接导致检修通道失效,严重影响整个鄂北供水工程安全运行。

夹淤泥基坑边坡支护技术以淤泥层处理为重心,并辅以深基坑边坡支护和排水措施,形成较全面的施工支洞深基坑边坡安全防护技术。

5.1 深基坑边坡淤泥层处理

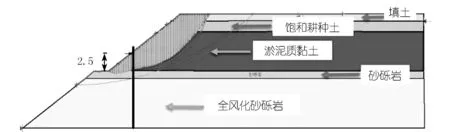

3号、4号施工支洞进洞口基坑边坡表层耕植土下存在厚约7 m的淤泥质黏土层,该层强度低,极易发生坍滑现象,对基坑边坡稳定性影响较大,是基坑边坡稳定性主要控制因素。受征地范围限制,边坡坡率必须控制在一定范围内,间接增加了边坡稳定控制难度。以3号洞为例(见图13),淤泥层凝聚力c=13 kPa,内摩擦角φ=10°,边坡坡率为1∶1.25。饱和条件下边坡稳定安全系数仅为0.87,边坡处于不稳定状态。

综合考虑地质条件和方案比较后,最终选择了微型钢管桩支护方案[26-27]。该方案于一级马道布置一排内插3Φ28钢筋桩的Φ110 m钢管。验算分析后可知,边坡稳定安全系数提高为1.05左右,满足边坡稳定性要求。

图13 3号洞左侧边坡淤泥层边坡稳定计算简图(单位:m)Fig.13 Calculation diagram for stability of silt layer slope on the left side slope of 3# tunnel

5.2 深基坑边坡支护及排水设计

根据基坑土坡稳定性分析,除实施特殊支护措施的隧洞进口砂层和3号、4号边坡淤泥层,其余洞段皆以粉质黏性土坡为主,按自然稳定坡率1∶1.2~1∶1.5削坡,每隔5~8 m高度设一级马道,马道宽度为2 m。边坡表面进行系统锚喷,以锚固表层混凝土。

基坑长200~300 m,积水面积大,而支洞采用倒坡边布置,导致积水对边坡影响程度增大。为有效处理基坑积水问题,将边坡排水措施组成排水系统,坡外缘设截水沟,坡面设排水孔,坡内每级马道设排水沟汇入基坑道路两侧总排水渠,并最终汇至洞口两侧集水井,并由抽水设备定期向坡外抽排。

6 结 论

鄂北水资源配置工程中唐县-尚市隧洞建设于地形平缓的岗地地区,属浅埋、长输水隧洞,地质条件复杂,环境条件差,Ⅳ、Ⅴ类围岩占比高达98%,存在多项技术难题,并且属于国家重点投资水利民生工程,工程质量要求高,工程建设极具有挑战性。

为保证唐县-尚市隧洞安全、高效、顺利的施工,以及尽快投入使用,选择了适合工程特点的平洞施工方式,并克服其恶劣地质条件,形成了由特殊洞段、岔洞口以及隧洞主体相互协同的独特开挖支护方案;设计了基坑开挖防渗、隧洞开挖及永久衬砌防渗系列防渗支护方式,构建了完整的水工隧洞砂层防渗技术措施;设计了夹淤泥层深基坑边坡安全处理方式,建立了基坑边坡淤泥层防治技术,保证了基坑边坡稳定性。

设计方案吸取了以往山区及平原地区类似隧洞工程经验,并在此基础上对设计方案加以改进,使其更适合工程特点,以有利于更快、更好地完成此项目。项目建设期间未发生人员死亡事故,隧洞成型较好,建设期间获得多项荣誉。