2D80往复压缩机曲轴轴中心偏移分析与处理

2019-11-14李雅光吴庆志李海亮

李雅光,吴庆志,李海亮,胡 萍

(中国石油天然气股份有限公司华北石化分公司,河北 任丘 062552)

中国石油华北石化公司180万t/a柴油加氢装置,有2台由某压缩机股份有限公司生产的补充氢压缩机,型号为2D80-26.9/21-29-BX。该产品为2级2列对动平衡型活塞压缩机,气缸水冷,附有独立润滑油站,压力循环润滑,电机拖动,2列气缸水平布置并分布在曲轴两侧。补充氢压缩机布置如图1所示。

图1 2D80补充氢压缩机布置

电机是某电机股份有限公司生产的TAW系列增安型无刷励磁同步电机。

2018年12月对其进行大修时,在回装过程中,发现压缩机联轴法兰盘与电机联轴盘的螺栓紧固后,曲轴轴中心位置向不同方向发生了偏移,随即对曲轴轴中心位置的偏移进行了分析与处理。

1 压缩机简介

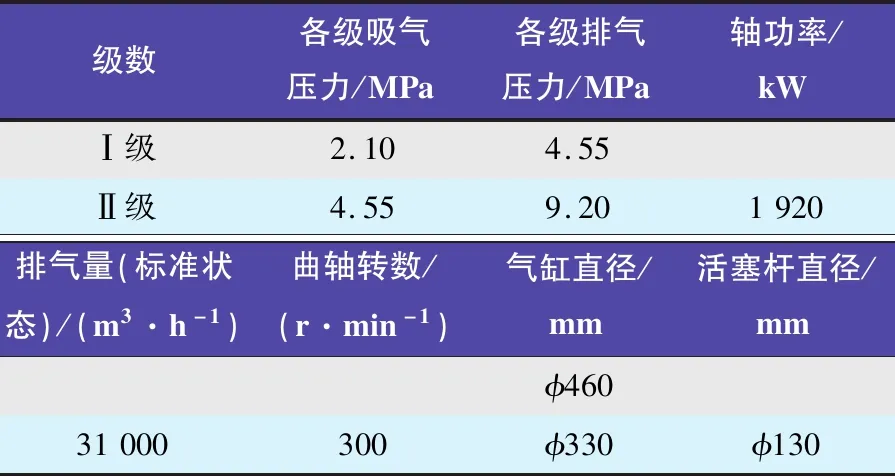

压缩机主要性能参数及技术指标见表1。

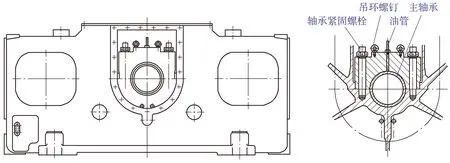

其曲轴箱与中体铸成一体,组成对动型机身。主轴承采用滑动轴承,为分体上下对开式结构,瓦背为碳钢材料,瓦面为轴承合金。主轴承为两端面翻边,用来实现主轴承在轴承座中的轴向定位。机身如图2所示。

表1 压缩机主要性能参数及技术指标

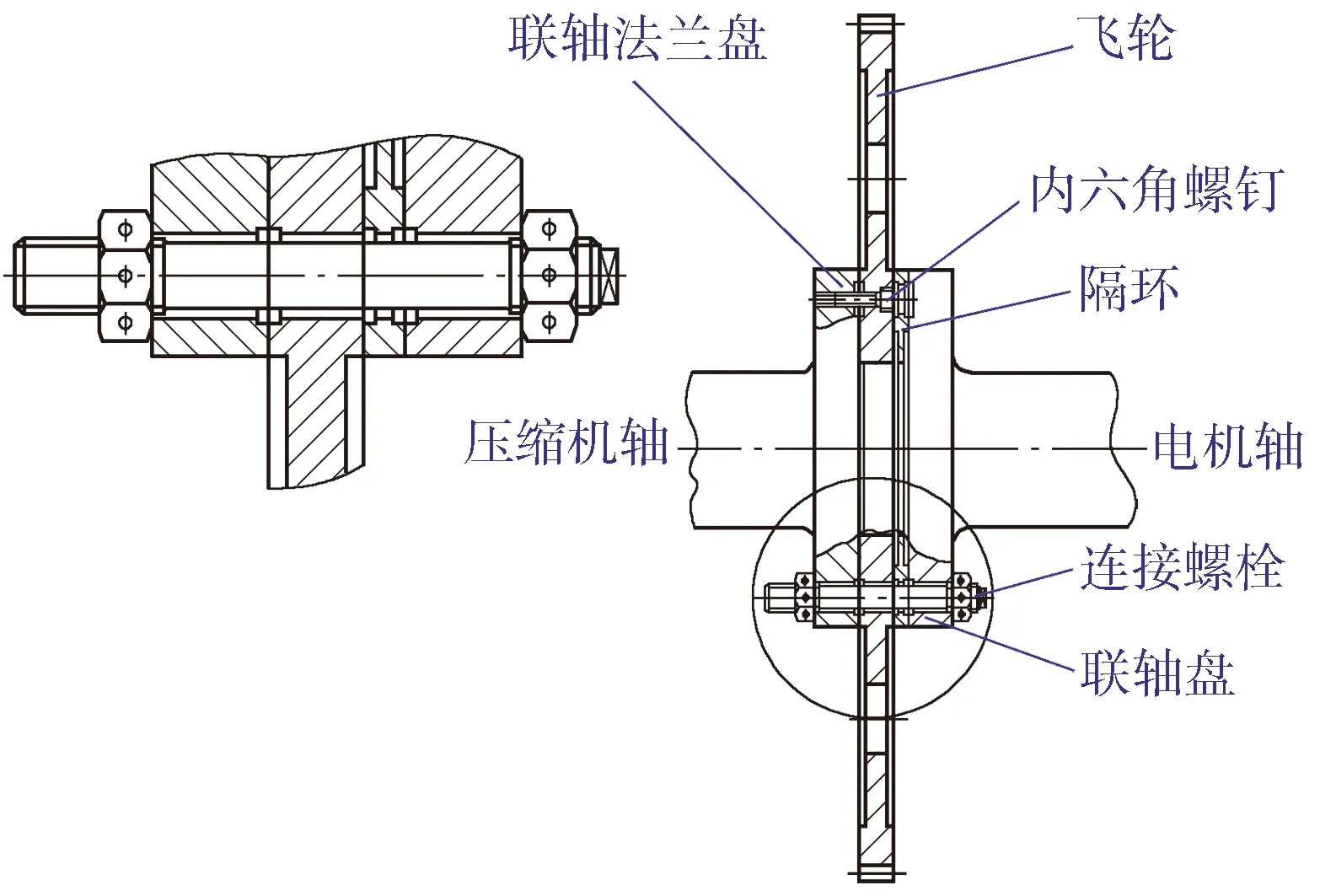

曲轴的一个曲拐主要由主轴颈、曲柄销和曲柄臂3部分组成,其相对列曲拐错角为180°。曲轴功率输入端带有联轴法兰盘。法兰盘与曲轴制成一体。输入扭矩是通过紧固联轴盘上的螺栓使法兰盘连接面产生摩擦力来传递的。曲轴轴向定位由功率输入端第一道主轴颈上的定位台与带有翻边的主轴承来完成,防止曲轴轴向窜动。定位端留有轴向热膨胀间隙。曲轴如图3所示。

飞轮通过4颗内六角螺钉与联轴法兰盘连接固定,其与联轴盘之间有隔环,三者之间通过连接螺栓锁紧,刚性连接。电机轴与压缩机曲轴对中偏差为:径向位移≤0.03 mm,轴向倾斜≤0.05/1 m。压缩机与电机连接采用摩擦传动,连接螺栓的紧固力矩由螺栓紧固时的伸长量来保证,采用手掀式液力升压泵与专用紧固工具紧固。压缩机轴与电机联轴器的连接方式见图4。

图2 机身

图3 曲轴

图4 压缩机轴与电机联轴器的连接

2 曲轴箱部分的检修过程

压缩机累计运行时间16 000 h,已达到大修周期。大修时对曲轴箱部分做如下拆检:拆下曲轴箱上盖,一、二级连杆及2个主轴瓦,并将曲轴从曲轴箱内吊出。将2个主轴瓦全部更换为新瓦,且将2个主轴瓦与曲轴主轴颈的接触角度、接触面积、两侧瓦口间隙及轴向间隙进行刮研调整,使其分别达到检修的技术要求。

2.1 曲轴主轴轴心位置的检测

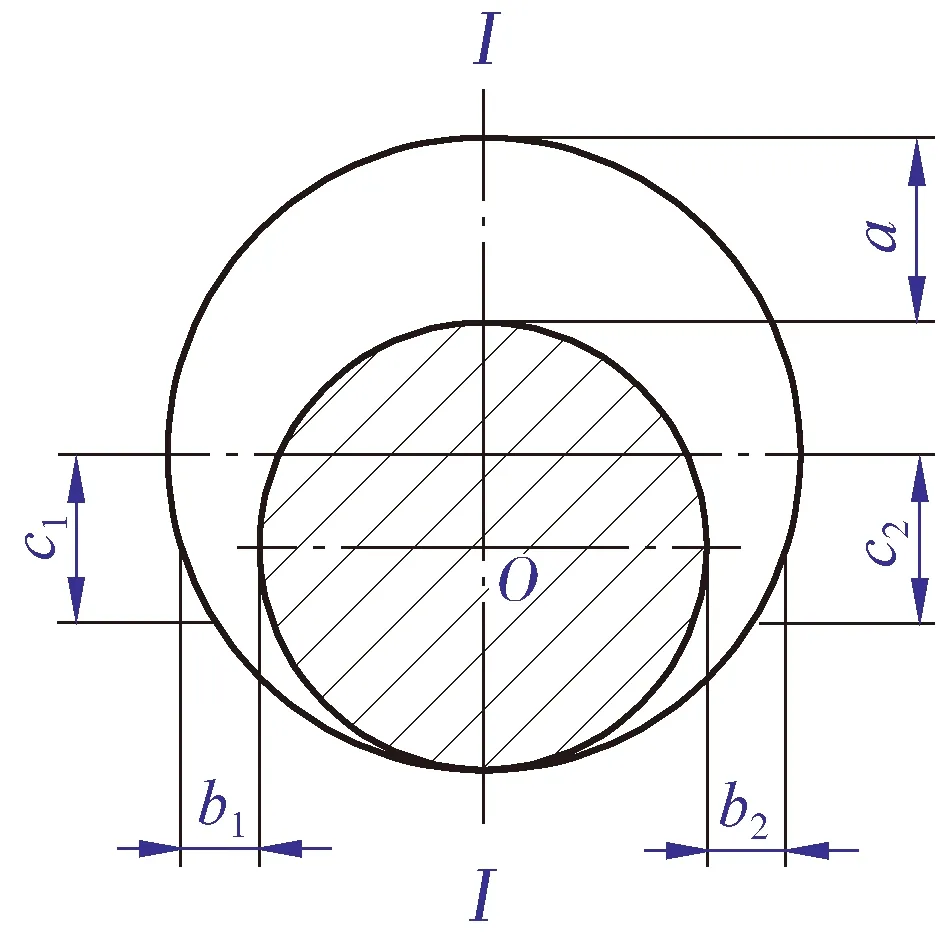

曲轴放入曲轴箱的主轴瓦中,用塞尺复查2个主瓦的各部位间隙,如图5所示。

图5 曲轴轴心正常位置示意

非驱动端:顶间隙a=0.33 mm,两侧瓦口间隙b1=b2=0.10 mm,两侧瓦口间隙的深度c1=c2=30 mm。b1=b2、c1=c2、接触角为正下方80°时,曲轴轴心O与主轴瓦的圆心在同一垂直线I-I上,符合并达到安装的要求。

驱动端:顶间隙a=0.30 mm,其余数据同非驱动端一致,符合并达到安装要求。

2.2 检查压缩机与电机的对中并调整

压缩机与电机的对中检查采用三表法,经过检测,对中偏差超过了规定要求(径向≤0.03 mm,轴向≤0.05/1 m)。通过加减垫片和调整电机水平方向轴承座位置,使对中偏差达到了技术要求。

2.3 回装飞轮并检测飞轮的自重对曲轴自由状态下轴心位置有无影响

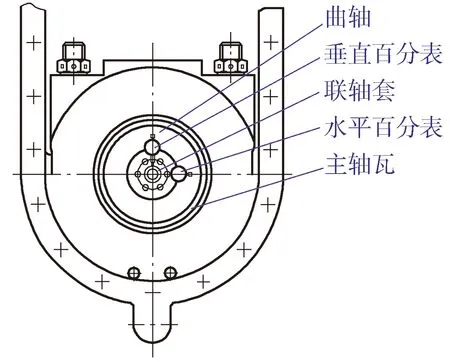

在曲轴的非驱动侧装有联轴套,联轴套用6颗外六角螺钉固定在曲轴主轴颈端面上,用来连接主油泵泵轴。将2个百分表分别固定在非驱动端曲轴的联轴套垂直和水平方向上(如图6和图7所示)。2个表指针调零,然后将飞轮安装到曲轴的联轴法兰盘上,紧固飞轮与法兰盘内六角螺钉,使飞轮端面与曲轴法兰盘端面紧密贴合,安装到位。此时,2个百分表指针无转动,指示刻度为零,说明飞轮的自重对曲轴轴心位置无影响(飞轮自重没有使曲轴的另一端翘起)。

图6 曲轴轴心位置变化检测示意

图7 曲轴轴心位置变化现场检测

2.4 回装隔环和紧固飞轮与电机连接螺栓

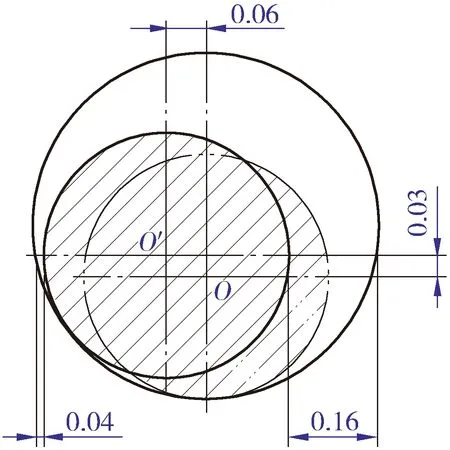

隔环按照拆卸时的原始位置回装到位,分别将连接螺栓穿入曲轴联轴法兰盘与电机联轴盘的螺栓孔中。将液压紧固器分别拧装在水平方向对称的2条螺栓上,开始打压。2台手掀式液力升压泵同时同步匀速升压至规定值112.4 MPa后,用专用扳手锁紧2螺母,然后液压泵泄压。这时,2个百分表指针发生了变化,垂直方向百分表读数为+0.03 mm,水平方向百分表读数为-0.06 mm。继续将垂直方向对称的2螺栓液压锁紧,2个百分表读数无变化,仍是+0.03 mm和-0.06 mm。用塞尺检测非驱动端主轴瓦瓦顶间隙为0.30 mm,左侧下瓦瓦口间隙0.04 mm,右侧下瓦瓦口间隙0.16 mm,主轴瓦的各部间隙也发生了变化。说明螺栓紧固后,曲轴轴心O发生了偏移,曲轴向上抬起了0.03 mm,并向左移动了0.06 mm,变成O′位置(见图8)。这样,主轴与主轴瓦的接触角度和接触面积就发生了根本性改变。如果这样开车,将导致压缩机振动增大、轴瓦温度升高进而烧瓦的严重后果。

图8 曲轴轴心偏移示意

为了验证上述偏移量的准确性,将锁紧的4条螺栓全部松开,再次进行测量。松开螺栓后,垂直和水平方向的2个百分表指针全部回零;再次将4条螺栓按照上述步骤对称锁紧,2个百分表读数依然是+0.03 mm和-0.06 mm,说明2个百分表测得的数据是正确的、真实的。

3 曲轴轴心偏移分析

造成上述曲轴轴心偏移的原因大致如下:

1) 压缩机与电机对中不好,轴向开口过大,紧固飞轮与电机联轴盘螺栓后,导致曲轴轴心向开口方向偏移。

复查对中值时,通过调整电机轴承座,使轴向偏差变为:垂直方向0.02/800 mm,水平方向0.02/800 mm。对中偏差完全符合要求。

2) 飞轮自重使曲轴另一端翘起,轴心发生偏移。

在上述检修后回装飞轮时,通过监测发现,该压缩机的飞轮自重未对曲轴轴心位置造成影响。

3) 飞轮或电机联轴盘端面跳动过大,螺栓锁紧后,轴心偏移。而在未安装隔环时,对飞轮、电机联轴盘端面跳动进行检测发现,其值符合要求。

4) 隔环变形,厚度差、平面度公差值过大。

拆卸隔环, 测量其厚度差、平面度是否超差。隔环为2个半圆形结构,如图9所示。用千分尺测量其厚度d,其最厚与最薄处相差0.08 mm;将隔环放到平板上,用百分表测量,发现其发生了变形,平面度公差值为0.32 mm,已远远超过了技术要求。由此可以初步认为,隔环变形、平面度过大是造成曲轴轴心位置偏移的原因。

图9 隔环

4 曲轴轴心偏移的处理措施

针对隔环变形、平面度过大的问题,采用机加工的方式进行处理。将2个半圆形隔环按原始标记拼接在一起后放在磨床上。先磨削一面,磨平为止,然后再以此面为基准磨削另一面,直至将该面全部磨削平整。加工完后,整体总磨削量为0.34 mm。

经过以上处理之后,重新安装上隔环并穿上飞轮与电机的连接螺栓。然后按照操作步骤,先用液压紧固器水平对称同时紧固2条螺栓,观察曲轴另一端垂直和水平方向2个百分表的变化。结果显示,在液力升压泵缓慢升压至额定压力112.4 MPa的过程中,2个百分表均无变化,读数为零。这时再用液压紧固器同时将垂直方向2条螺栓锁紧,观察2个百分表的读数也无变化,仍为零。用同样的方法,将剩余的8条螺栓全部紧固完,2个百分表读数依然为零。可见曲轴轴心位置没有发生变化。同时也证明上述判断是正确的,即隔环变形、平面度公差值过大是造成该压缩机与电机联轴器连接螺栓紧固后,曲轴轴心位置变化的原因。

5 结语

经过上述处理后盘车,分别用塞尺检测曲轴在0°、90°、180°、270°时2主轴瓦的各部间隙。2主轴瓦在4个角度时的瓦顶间隙和瓦口间隙均未发生变化, 与未连接飞轮螺栓前数据一致(非驱动端主瓦: 瓦顶0.33 mm,两侧瓦口均为0.10 mm;驱动端:瓦顶0.30 mm,两侧瓦口均为0.10 mm), 符合技术要求。测量曲轴的曲臂差,结果显示,一级≤0.02 mm,二级≤0.01 mm,符合技术要求。这也从另一方面证明了安装上经过加工后的隔环并将联轴器螺栓紧固后,曲轴轴心位置是没有发生改变的,曲轴的安装达到了检修标准,为后续零部件的回装及安全开车提供了保障。