空冷器管箱设计与配管设计的影响作用研究

2019-11-14张军文

张军文

(中国石化工程建设有限公司,北京 100101)

空气冷却器(以下简称“空冷器”)是利用空气作为冷却介质将工艺介质(热流)冷却到所需温度的一种换热设备。一般来说,工业上,介质温度低于120 ℃时,热量回收代价比较大或因热源的分散性和间歇性而难以综合利用,这部分热量大多经空冷器换热后排放到大气中【1】。

在石化炼化项目中,随着装置的大型化,在单片空冷器冷却效率一定的情况下,为了达到相应处理量所需的冷却效果,只能通过增加空冷器片数的办法来满足要求。由于空冷器片数的增加以及空冷外接管——集合管管径的加大,使空冷器的配管设计变得越发困难,尤其是空冷器作为敏感设备,其外接管的允许受力非常小,如何既保证空冷器的运行安全,又能满足其配管设计的要求成为了现代化工业设计非常重要的课题之一。

本文以某海外项目空冷器管束支架的设计调整为例,详细阐述了空冷器管束精确的模拟方式以及管箱支承处的校核方法,分析了空冷器管束支架的支撑形式及预留间隙的大小对空冷器配管设计的影响。

1 空冷器和空冷器管束的基本结构介绍

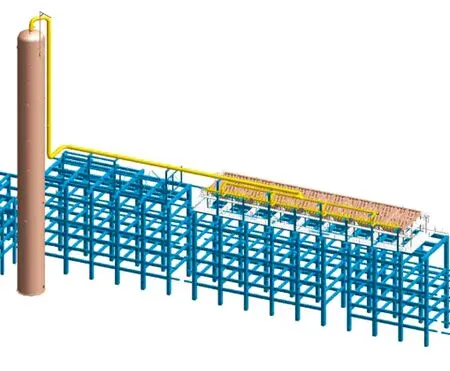

空冷器主要由管束、风机、构架、百叶窗、梯子平台等五个基本部件组成,其基本结构形式如图1所示。对于空冷器配管设计产生主要影响的是空冷器的管束部分。管束由传热管(翅片管或光管),管箱,侧梁,进、出口管等构成,其基本结构形式如图2所示。进口管与前管箱相连;工艺介质通过进口管进入管箱,通过管箱分配到每个翅片管,在翅片管内完成换热之后通过出口管流出;前、后管箱均支撑在管束的下支梁上。

图1 空冷器的基本结构

图2 空冷器管束的基本结构

当工艺介质进入空冷器时,管箱宽度方向以及翅片管长度方向的热膨胀将会引起管束的位移,对于多行程管束,各行程间的温差还将产生相对位移,如不采取措施会引起传热管弯曲、开裂,构架变形损坏,胀口泄漏等事故。因此空冷器管束做热膨胀计算及热补偿设计时,一般应遵守下列原则【1】:

1) 任何管束的管箱与管束框架槽钢间必须有一端可以沿长度方向自由伸缩,同时还应留有沿管箱宽度方向的热膨胀间隙。

2) 确定管束的固定端和自由端,只允许管束向自由端做热位移的滑动。一般以进、出口管线的一端为固定端。对于单管程管束,除有特殊要求外,一般将进口管箱确定为固定端。

3) 以管束侧梁为固定基座。对固定端管箱与侧梁进行管束长度方向的紧固连接,自由端管箱仅依靠侧梁为重力支撑,但应允许支撑点做长度及宽度方向的滑动。

2 具体案例分析

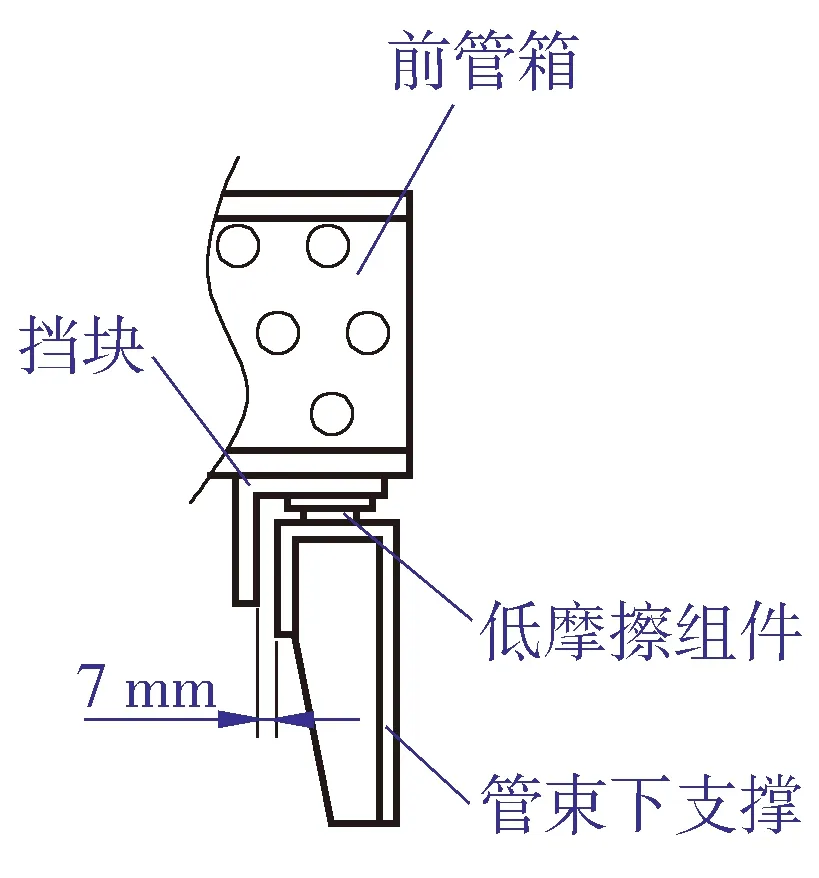

图3和图4是某海外项目空冷器的布置及其配管设计示意。该空冷器外形尺寸为9 m×2.5 m,共计16片,每片有3个入口管嘴和1个出口管嘴,进口温度为89 ℃,出口温度为60 ℃,进、出口管嘴均在一侧,该侧管箱即为固定端管箱。空冷器管束质量约为5 000 kg,其中管箱和翅片管质量约为1 400 kg,进、出口管箱与其支撑点采用低摩擦组件,并在管箱宽度方向上留有7 mm间隙(未满足请购阶段要求的15 mm间隙)。该间隙只满足管箱自身的热膨胀。

图3 空冷器布置及其配管设计

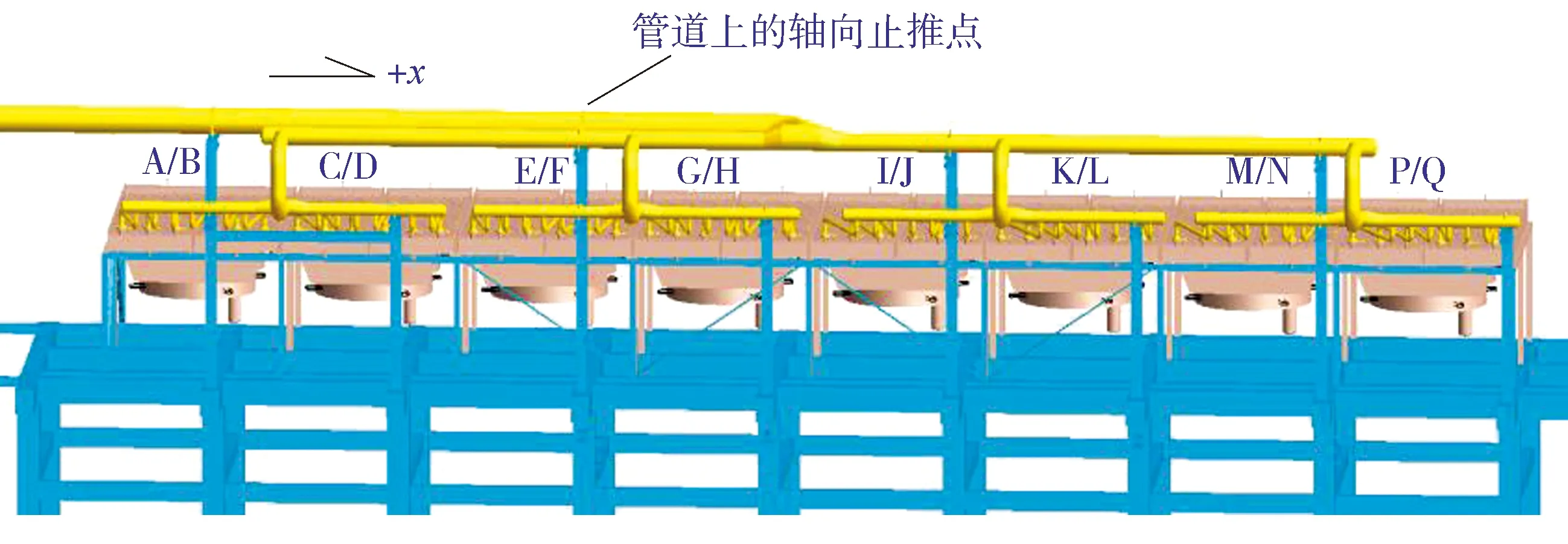

图4 空冷器编号及管道止推点的设置位置

空冷器采用水平式成排布置。因为空冷片数较多,即使在集合管的正中间设置止推支架,其从止推点到最末端空冷器的最外侧管嘴的长度也超过了20 m,在计算温度下,管道的热膨胀量为17.66 mm。

工艺管道通过进、出口管嘴与空冷器相接,其外力荷载直接作用在进、出口管嘴上,通过管嘴传递到管箱,直至最终作用到管箱与管束下支梁处。当工艺管道作用在管箱宽度方向上的力足够大时,有可能克服管箱与其支撑之间的摩擦力,从而推动管箱在其支架上滑动。因为管箱在宽度方向上仅留有7 mm的滑动间隙(如图5所示),未达到设计要求的15 mm的间隙,也远小于管道在此方向的热膨胀量17.66 mm,因此,当管道升温推动空冷器滑动时,这7 mm的间隙会对空冷器管嘴受力产生什么影响、管道如此高的膨胀量又会对空冷器产生什么影响以及如何通过调整空冷器管箱的设计将该影响控制在安全范围之内是本文下面需要讨论的问题。

图5 前管箱的支撑

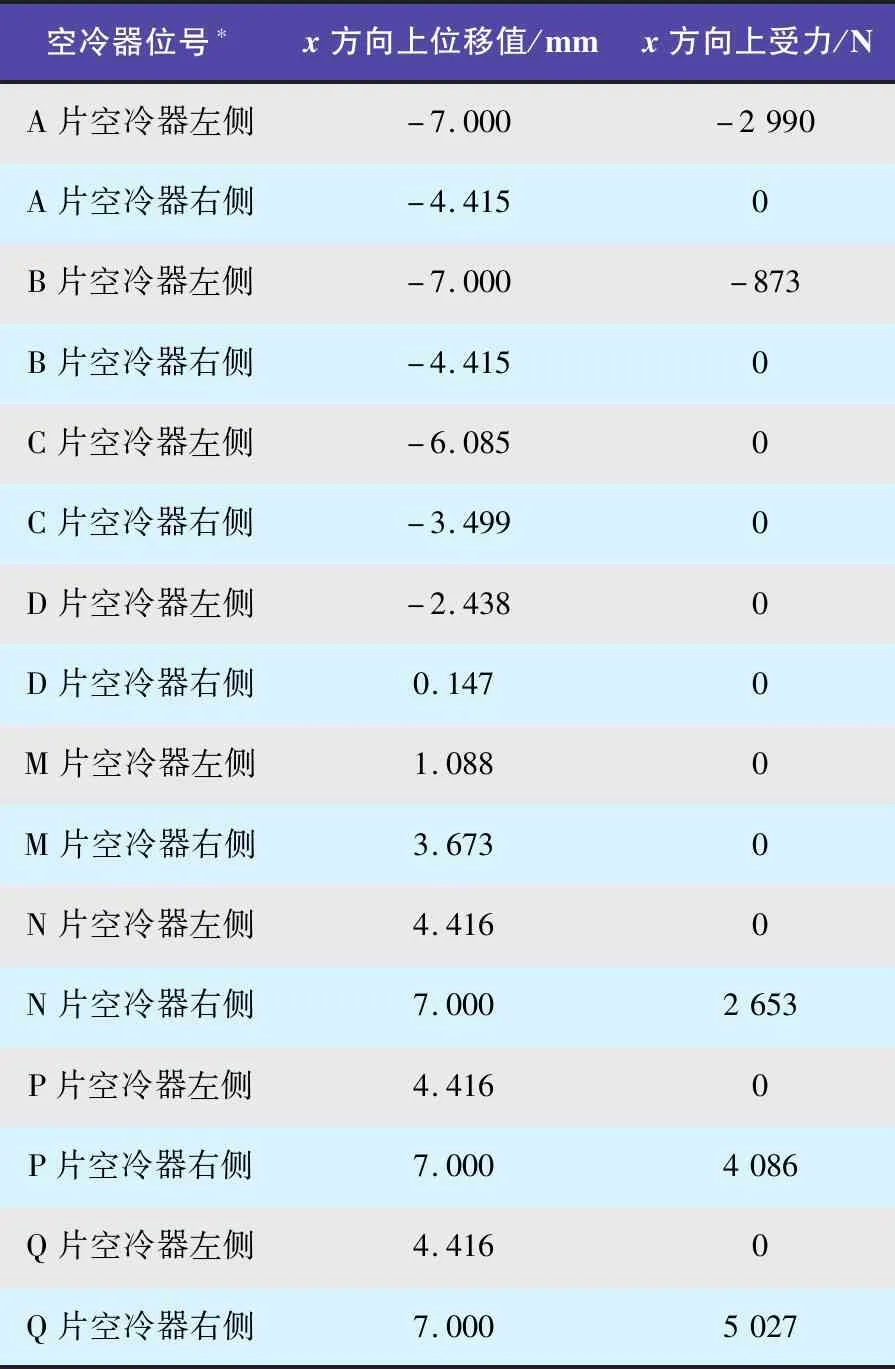

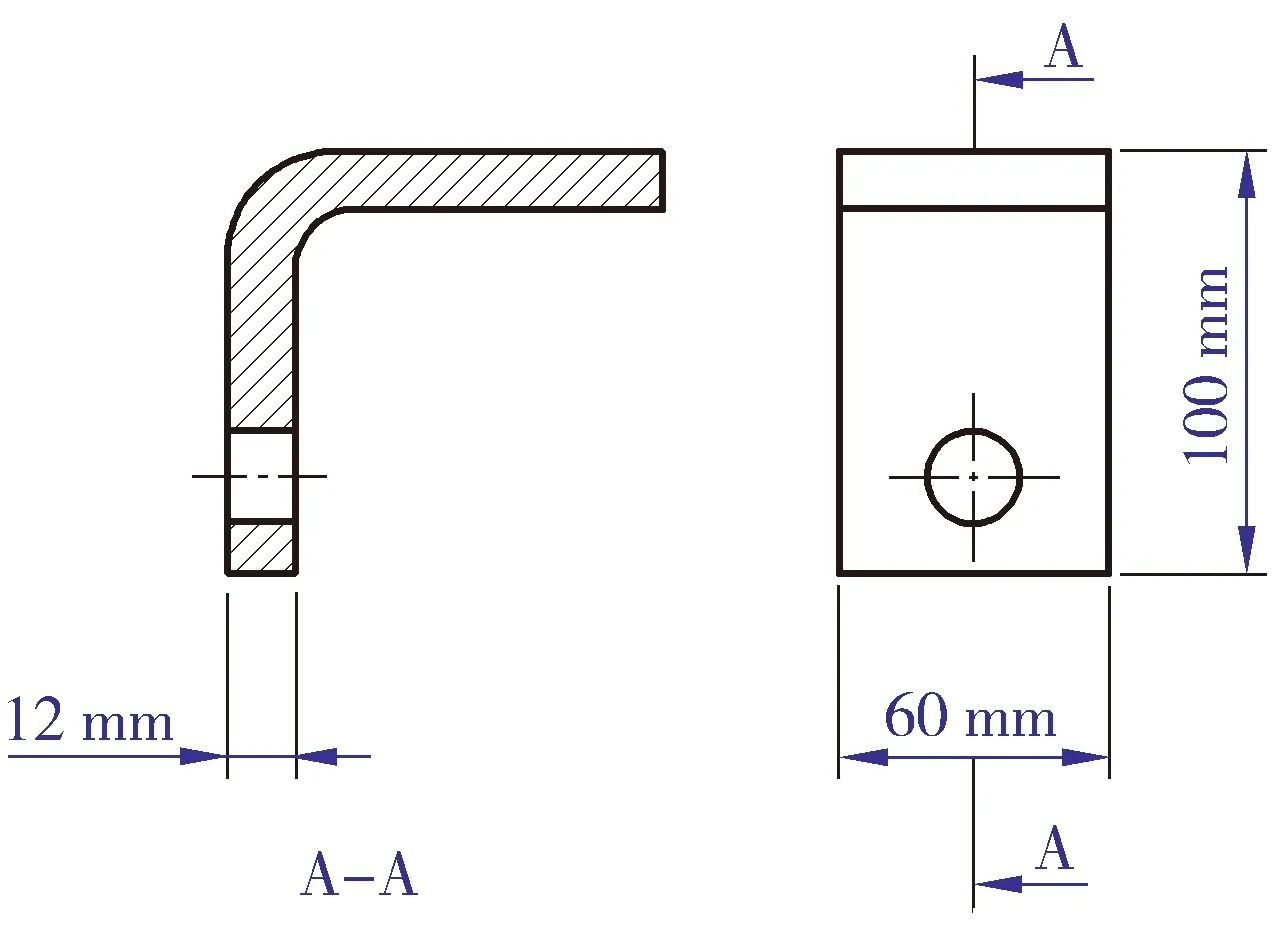

首先,采用数值分析的方法,即有限元的方法分析空冷器管箱处的位移及挡块受力,并利用CAESAR Ⅱ 2014软件对空冷器入口管系进行应力分析求解【2】。对于空冷器设备有多种模拟方法,一般常用的模拟方法是假设每片空冷器管箱的正中间为固定端,只考虑空冷器自身热膨胀对管嘴的影响,不考虑空冷器设备在管道推力作用下产生滑动的可能性。该种模拟方法简单方便,对于空冷器管道受力的计算结果较为保守,适合于片数较少的空冷器管道的计算。本文中空冷器片数较多,管系在空冷器宽度方向上的膨胀量非常大,仅仅依靠每一路分支管的柔性来吸收此膨胀量会使配管设计变得非常复杂。为此需要采用另一种较为复杂的模拟方法,即考虑空冷器在管道推力作用下滑动的可能性。采用此方法非常重要的两个因素是支架的摩擦系数和空冷器荷重的取值。前者根据SH/T 3041取值,一般对于片数较多的空冷器,根据以往计算经验,如按常规要求采用0.3的摩擦系数,空冷器管嘴受力常常无法通过校核,因此本项目在请购阶段统一要求所有空冷器管箱与其支撑点采用低摩擦组件(即摩擦系数为0.1),并在两侧留有15 mm的间隙。理论上空冷器在其宽度方向上滑动得越多越有利于吸收管道的热膨胀量,空冷器管嘴的校核也越容易通过。对于空冷器荷重的取值这个问题存在一定的争议,有些会将整个管束加百叶窗的重量作为模拟的重量,认为空冷器的滑动是整个管束在构架上的滑动,而实际上在这种滑动发生之前,管箱在管束上的滑动应该已先发生。如图5所示,管箱是单独支撑在管束下支撑梁上的,且有留有一定的间隙,其所连接的翅片管具有足够的柔性能够随管箱一起滑动,因此本文将直接取两端管箱加翅片管的重量作为空冷器的荷重。经计算,所有的管嘴受力均通过校核,但是这并不意味着设计的完结,因为管箱与管束下支梁之间只有7 mm 间隙,当位移量达到7 mm时,空冷器将被挡块挡住停止滑动。从表1所示的每片空冷在x方向的位移及挡块的受力可以看出,靠近空冷器的中间部分,7 mm的间隙基本够用,挡块也没有受力,到两侧时,空冷器挡块受力逐渐加大。因为管道的止推点没有完全对中,所以最右侧(即+x方向)空冷器Q的挡块比最左侧的空冷器A的挡块受力要大,作用在挡块上的最大推力为5 027 N,挡块能否承受这么大的推力需要通过计算来验证。对于这样一个元件,可以采用有限元的数值解,但计算复杂且不能为工程设计提供简单有效的核算办法。因此本文将问题简化,假设挡块上的力集中作用在挡块的末端,采用材料力学的方法来加以校核。挡块虽然是空冷器设备的组成部分,却是非受压元件,应属于结构件,它的破坏形式主要表现为材料的屈服、产生塑性变形,强度设计值应按GB 50017—2018《钢结构设计规范》的规定选用。操作温度为89 ℃时,Q235钢材的强度设计值[σ]=215 MPa。计算中将忽略挡块开孔的削弱系数,挡块详细尺寸如图6所示。

表1 空冷器管箱两侧的位移值及挡块受力

注:空冷器编号及左、右侧定义见图2。

图6 空冷器管箱与管束下支撑连接处挡块

根据式(1)

(1)

式中:Mmax——截面的最大弯矩,N/m;

Wx——抗弯截面系数,m3。

有

Mmax=5 027×0.1=502.7 N/m

Wx=1.44×10-6m3

σ=349.1 MPa>215 MPa

由上述计算可以看出,结果为不通过。因此,空冷器的设计必须做出一定的修改才能保证设备的安全。加大间隙是最简单直接的办法,但是本项目中,由于某些原因,单片空冷两侧7 mm的间隙已无法加大。因为当初预留的间隙是两侧各7 mm 间隙,而当外接管膨胀时,空冷器主要被带动朝一侧滑动,经与制造厂反复协商,确认可以在空冷器组装时将一侧富裕不用的间隙留给另一侧。这样修改之后,一侧间隙为0 mm,另一侧为14 mm。将此修改后的数据代入到计算文件中,管嘴校核同样通过,而作用在挡块上的力则减小到2 372 N。将该力代入式(1)中计算,结果为通过,说明该方案可行。

除了将两侧的空冷器偏心安装,还有一个办法,就是加大摩擦力、减小空冷器管箱在其支架上的滑动。根据最初的请购和设计要求,空冷器管箱与管束下支梁使用的是低摩擦组件,其摩擦系数为0.1,而该组空冷器片数虽然较多,但是入口温度不高,因此可以考虑将低摩擦组件取消,这时的摩擦系数即为钢对钢的摩擦系数0.3。将此摩擦系数代入到计算模型中,管嘴校核仍可通过,此时作用在挡块上的力为1 089 N。将该力代入式(1)中计算,结果同样为通过。

3 结论

1) 空冷器管箱与管束下支梁之间的支架形式和支架间隙对于空冷器配管设计有较大影响,在项目前期关键设备请购时,设备和配管专业应就相应的要求及早达成共识,以避免后续修改所带来的麻烦。

2) 空冷器设备在CAESAR Ⅱ中的模拟方式直接关系到计算结果的精确度乃至计算结果的正确性,尤其是对于一些片数较多、压力较大、温度较高的空冷器。