某铀矿废渣固化体的浸出特性研究

2019-11-14蒋宇红徐乐昌

刘 辰,蒋宇红,周 磊,徐乐昌

(核工业北京化工冶金研究院,北京 101149)

中国的铀矿山主要分布在全国15个省市、30多个地县境内,2/3以上的铀矿山位于山区和潮湿多雨地区,近1/3位于丘陵和干旱区[1]。铀矿的品位高低不等,单一铀矿石的工业最低品位是0.05%;但作为副产品从其他矿石中回收铀时,铀品位可低到0.01%~0.03%。因此,采冶过程会产生大量放射性水平较低的废渣,且分布面较广。铀矿废渣是核燃料生产过程中造成环境污染的重要来源;尤其是露天的废石受风吹、雨淋、冲刷等外界作用,使所含有害物质游离于自然界,是一个潜在的放射性污染源[2]。随着铀矿品位的不断降低,铀矿的废渣数量还会增加[3]。目前,中国铀矿废渣主要采取红土覆盖、添加含磷物质修复和植物修复等方法[4];但对铀矿废渣的资源化利用及其在长期环境侵蚀作用下污染物的释放行为研究较少。笔者拟采用2种固化材料对低品位的铀矿废渣进行固化处理,针对不同的固化处理方式,选择不同类型的浸出液,分别对2种固化样品进行浸出试验,考察其重金属、总α、238U的浸出浓度和浸出率,为系统评估其固化稳定化效果以及再利用或者填埋处置的长期环境安全性提供参考。

1 试验部分

1.1 试验材料及样品制备

试验用铀矿废渣取自某矿大湾矿区,生石灰取自某石灰厂,水泥为湖南某水泥厂生产的普通硅酸盐水泥,粉煤灰取自湖南某燃煤电厂,所用煤为无烟煤。

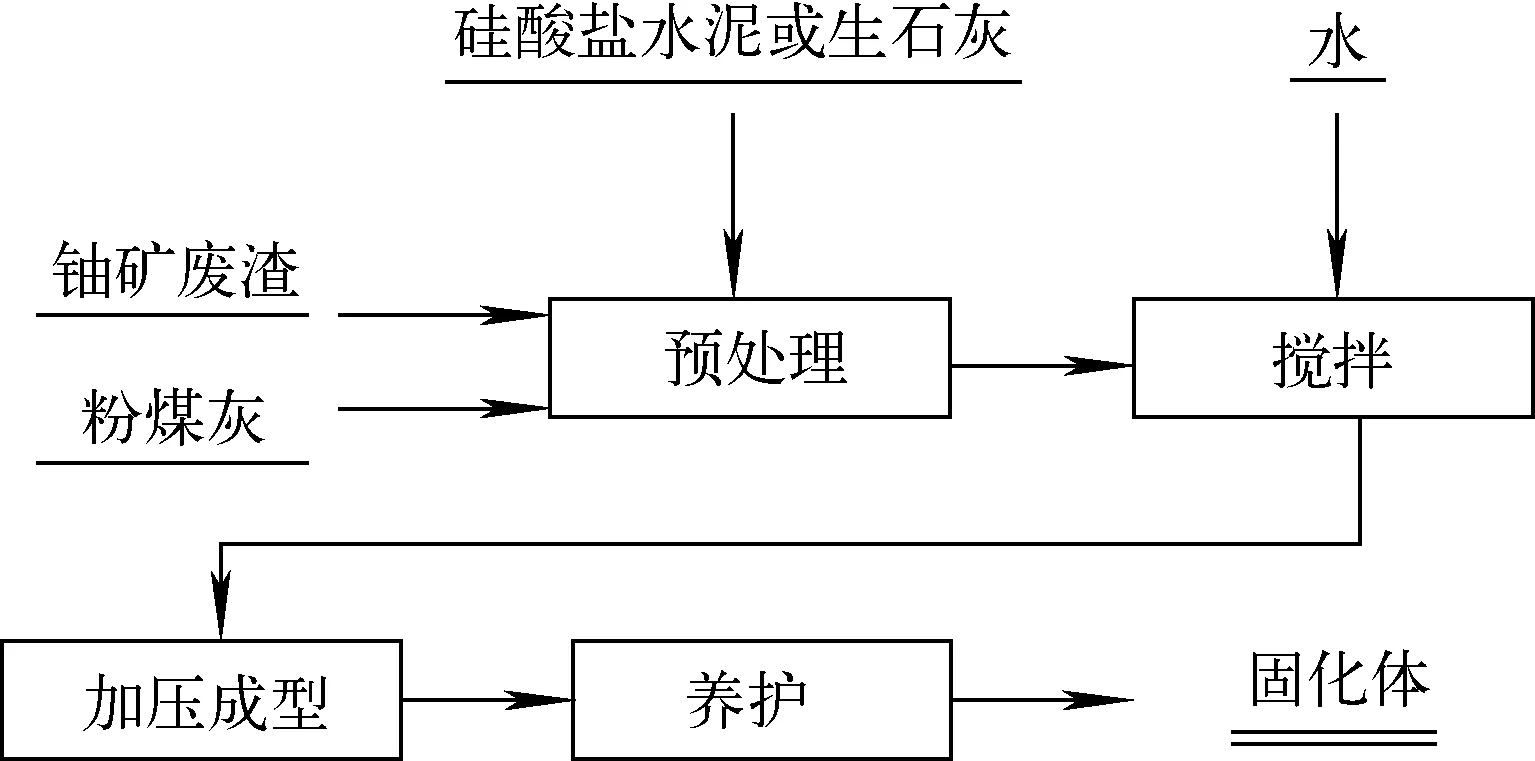

1#固化体以生石灰、粉煤灰为添加材料;2#固化体以硅酸盐水泥、粉煤灰为添加材料。将铀矿废渣和添加材料混合、搅拌均匀,按水灰比0.2∶1加入一定量的水,再次搅拌均匀,参考固化体养护要求[5],置于室内自然条件下养护28 d,固化工艺流程如图1所示。1#固化体、2#固化体的长×宽×高均为10 cm×10 cm×10 cm,质量分别为2 462.99 g和2 232.34 g。

图1 铀矿废渣固化工艺流程

1.2 浸泡动态试验方法

根据材料用途与实际情况,设置了2种固化体的浸泡动态试验,试验过程中没有搅拌,定期更换浸出液。

1.2.1蒸馏水浸泡试验方案

将试验样品用化学惰性的尼龙丝悬挂于浸出容器中,加入蒸馏水作浸出剂[6],加入浸出剂的体积为样品几何表面积的2.5倍。在25±2 ℃的条件下,浸泡试验样品,进行浸出研究。在累积浸出时间分别为2、7、24、48、72、120 h时更换浸出剂,同时对每次的浸出液进行取样,分析其放射性水平与重金属含量。

1.2.2模拟酸雨浸泡试验方案

由于酸雨的酸度会增加废物中重金属组分的浸出率,作为对这一不利环境因素的模拟,浸出试验采用硫酸、硝酸模拟酸雨。用硫酸与硝酸混合液(质量比2∶1)作浸出剂,浸出剂pH为3.20±0.05;其余试验方法与蒸馏水浸泡试验相同。

1.3 固化体表面浸出率的计算

参照国标GB/T7023—86《放射性废物固化体标准浸出试验方法》[7],将试块浸泡在浸出液中,分别测试周期为2、7、24、48、72、120 h的固化体浸出浓度,按浸出率计算公式计算出固化体不同浸出周期的表面浸出率。浸出率的计算公式为

(1)

2 试验结果与讨论

2.1 固化样品组分

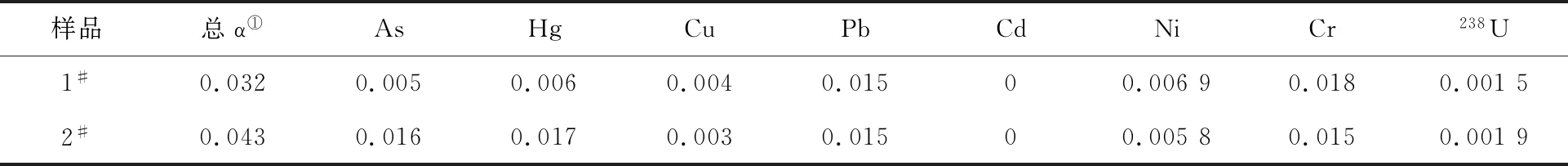

由于238U具有强放射性特征,是低中放废物处理处置技术中重点关注的核素[8]。因此分析测量了2种固化样品中的重金属、总α和238U含量,为浸出试验的分析提供参考。

表1 固化样品中重金属、总α和238U含量 %

注①:单位为Bq/g。

2.2 浸出试验结果

2.2.1浸出液分析结果

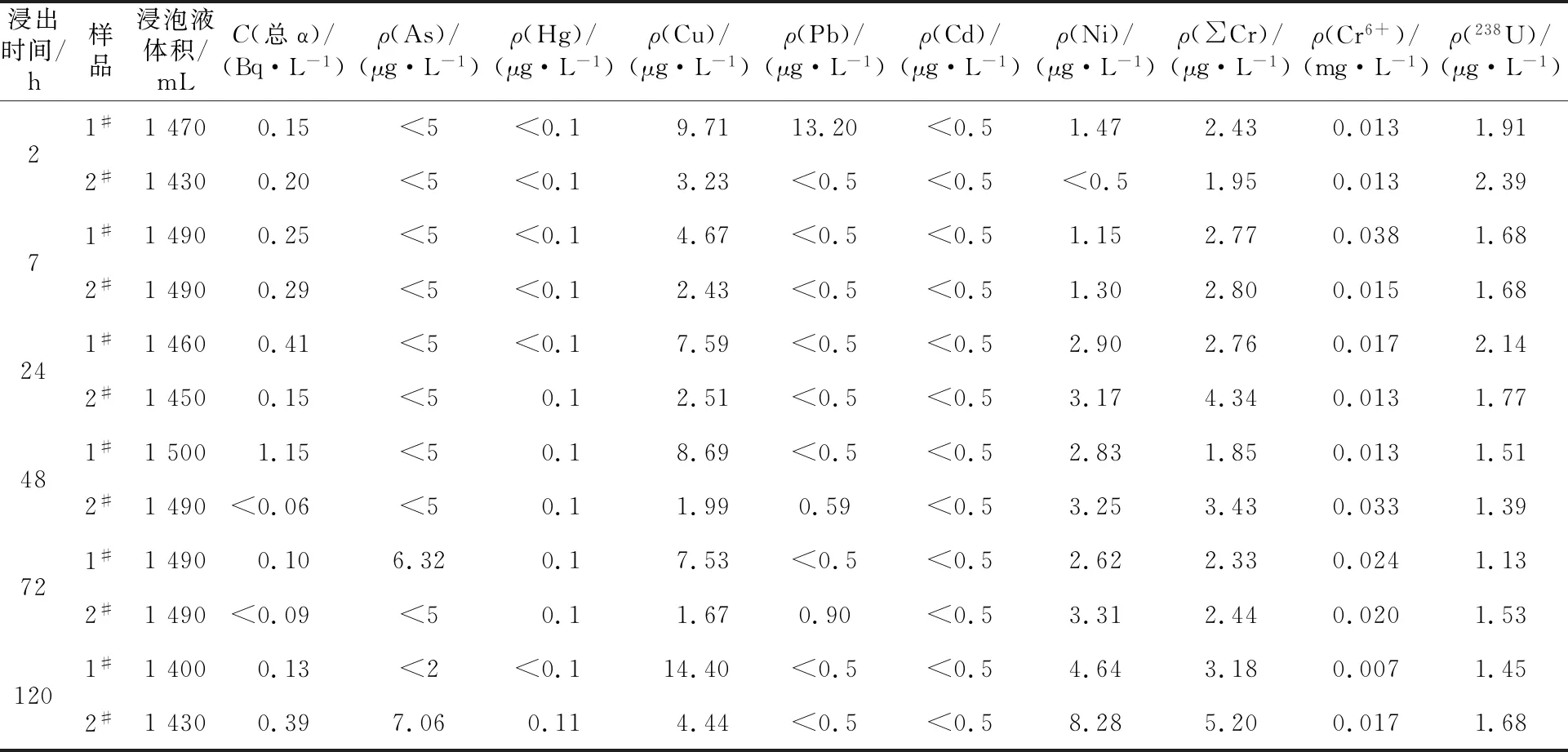

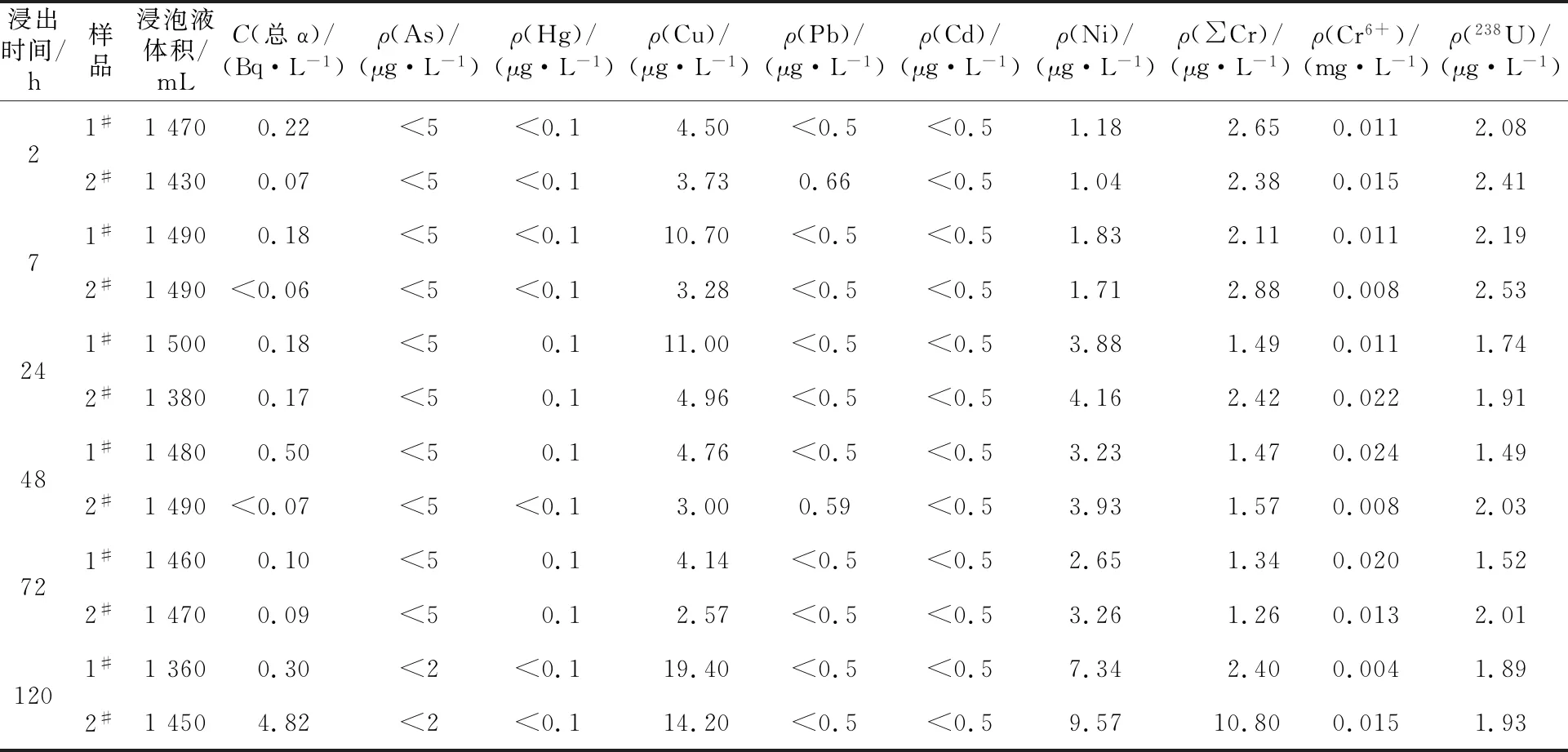

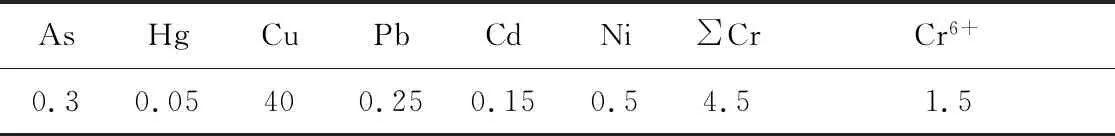

对不同浸出时间的浸出液进行化学分析,主要分析浸出液中的总α、238U以及总砷、总汞、总镉、总铬等重金属,分析结果见表2~3。按《固体废物浸出毒性浸出方法——醋酸缓冲溶液法》(HJ/T300—2007)[9]和《低中水平放射性废物固化体性能要求》(GB14569.1—2011)[10]规定,浸出液中危害成分浓度限值见表4。

表2 1#、2#样品蒸馏水浸泡浸出液分析结果

表3 1#、2#样品模拟酸雨浸泡浸出液分析结果

表4 浸出液重金属质量浓度限值 mg/L

由表2~4可知,2个样品在蒸馏水和模拟酸雨浸泡条件下,不同浸出时间的浸出液中危害成分浓度均低于《固体废物浸出毒性浸出方法-醋酸缓冲溶液法》(HJ/T300—2007)和《低中水平放射性废物固化体性能要求》(GB14569.1—2011)规定的限值(表4)。2种固化材料对重金属和238U的固化效果都较好。这可能是因为在固化过程中遇水发生水化反应产生相应的水化产物,这些水化产物对重金属发生大型包胶、物理吸附、同晶置换、化学反应沉淀等物化作用,将有毒、有害物质转化为低溶解性、低迁移性和低毒性的物质[11-12]。

2.2.2重金属和238U的浸出率

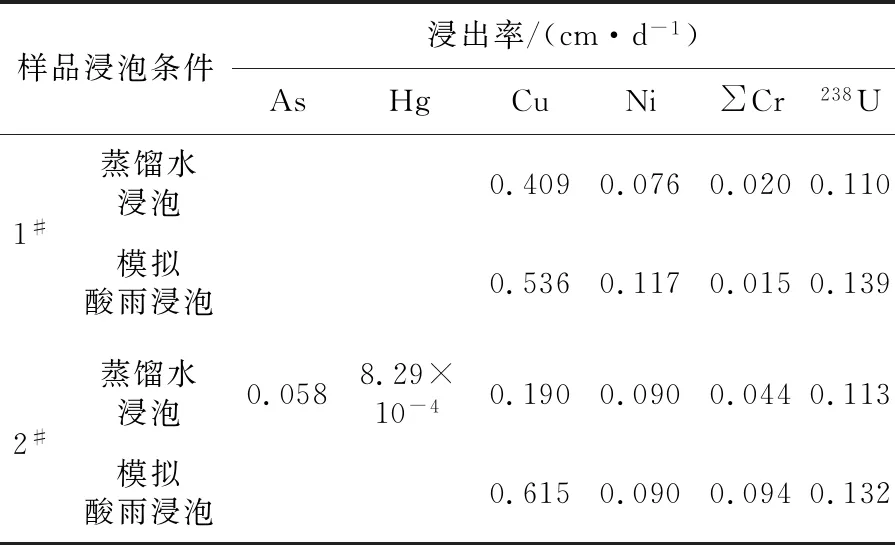

在固化体的安全评价中,浸出率是一个很重要的参数,浸出率越低,固化体的安全性越高[13]。根据样品中组分与浸泡试验分析数据,分别计算了2种固化体浸泡120 h后含量较高、毒性较大的重金属和238U的浸出率,结果见表5。

从表5可知,在蒸馏水浸泡条件下,各重金属组分在2种固化样品中的迁移速度都很慢,1#固化体Cu的浸出率最大,为0.409 cm/d,Cr的浸出率最小,为0.020 cm/d;2#固化体Cu的浸出率最大,为0.190 cm/d,Hg的浸出率最小,为8.29×10-4cm/d。在模拟酸雨浸泡条件下,各重金属组分在2种固化样品中的迁移速度也很小,1#固化体Cu的浸出率最大,为0.536 cm/d,Cr的浸出率最小,为0.015 cm/d;2#固化体Cu的浸出率最大,为0.615 cm/d,Ni的浸出率最小,为0.090 cm/d。重金属和238U在固化体中的固化机制可能有3种:a)存在于固化体孔隙中;b)吸附于固化体水化产物或固化体添加剂(如沸石)中;c)通过离子交换进入到固化体水化产物凝胶结构中。三者对重金属和核素的滞留效果为:b>c>a[14]。1#和2#固化体中几种含量较高、毒性较大的重金属和238U的浸出率都较低,这为铀矿废渣的资源化利用奠定了一定的基础。

表5 样品在蒸馏水和模拟酸雨浸泡120 h下的浸出率

3 结论

2种固化样品在中性与酸性条件下都能较好地稳定其所固化的废物中的重金属离子、总α、238U。2种固化样品经过蒸馏水和模拟酸雨浸泡120 h后,其浸出液中的总α、238U以及总砷、总汞、总镉、总铬等重金属含量均较低,远低于相关国家标准规定的限值;浸出液中几种含量较高、毒性较大的重金属和238U的浸出率都较低,2种固化体的固化性能较好。