304不锈钢箔材在不同应变速率下的拉伸性能研究

2019-11-13楼航飞胡俊聪

刘 秀,金 霞,楼航飞,胡俊聪

(南京航空航天大学 机电学院,南京 210016)

304不锈钢是一种应用广泛,力学性能良好的奥氏体不锈钢.奥氏体不锈钢在应变强化过程中有很多因素影响其硬化性能,其中应变速率的改变会诱发马氏体、位错和层错密度的转变量和转变速率的不同,导致材料呈现不同的力学行为.汪志福等[1]从应变速率敏感指数,应变硬化指数两个方面,研究了室温下8 mm厚的304奥氏体不锈钢的应变速率对变硬行为的影响,得出在准静态拉伸下,应变速率的变化对304奥氏体不锈钢的变硬行为影响甚小.叶丽燕等[2]指出应变速率小于0.005 s-1时,304奥氏体不锈钢会发生马氏体转变,且马氏体转变量随着应变速率的减小而增加,具体表现为抗拉强度变大,屈服强度减小.姜民主等[3]研究了室温下应变速率对0Cr25Ni20奥氏体不锈钢应变硬化行为的影响,并提出了基于应变速率敏感指数、应变硬化指数的0Cr25Ni20奥氏体不锈钢本构模型.文献[4-5]研究了应变速率对宏观尺寸的奥氏体不锈钢室温下拉伸力学性能的影响.

厚度0.1 mm的304不锈钢材料极薄,在该尺寸厚度下,考虑微成形材料的尺寸效应极为重要.就尺寸效应的规律而言,可以分为两类尺寸效应现象:一类是随着尺寸参数的减小,材料的强度会减弱,即所谓的“越小越弱”的现象;另一类是材料的强度随着尺寸参数的减小而增强,即所谓的“越薄越强”现象[6-11].

针对304不锈钢的尺寸效应,有关学者进行了大量的研究:孟庆当[6]使用修正后的Nix-Gao硬化模型对D-304不锈钢存在的“越薄越强”的尺寸效应现象做出了解释;张广平等[12]通过研究微米级不锈钢悬臂梁的弯曲变形,发现随着试样厚度的减小,材料屈服强度升高但塑性下降,进一步验证微尺寸304不锈钢表现出的“越小越强”和“越薄越脆”现象.郝智聪等[13]开展了304不锈钢薄板微冲压工艺研究,设计了一体化级进式微冲压成形模具装置,并分析了成形条件对成形质量的影响规律,确定最佳工艺参数,实现了封装板件的高效率低成本批量化制造.Toshihiko等[14]对超精密冲孔工艺进行了研究,以碳化硅陶瓷纤维作为冲头材料,以不锈钢等作为实验材料,在无润滑条件下成功冲出最小直径15 μm 边缘锐利、圆度良好的微孔.

以往研究大部分集中在对宏观尺寸的材料应变硬化行为与应变速率的关系,少有针对微观尺寸304不锈钢的实验研究.本文将通过室温拉伸实验,研究不同应变速率对304奥氏体不锈钢室温拉伸力学性能的影响,以期其研究结果用于指导微冲压成形工艺参数的设定.

1 实 验

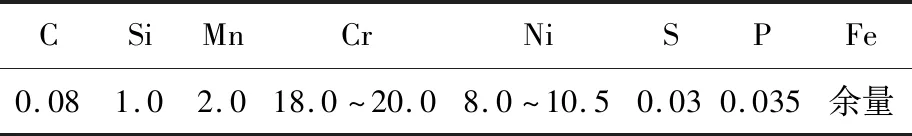

试件原始材料为未经热处理的SUS304箔材,厚度为0.1 mm,主要化学成分如表1所示.

表1 304不锈钢化学成分(质量分数/%)Table 1 Chemical composition of stainless steel (wt.%)

1.1 试件制备

参考国标GB/T228.1-2010[15]附录B(规范性附录):厚度0.1 mm~3 mm薄板和薄带使用的试样类型,选择非比例试样中编号为P5的制备方案,取拉伸试样的标距长度(L)为50 mm,宽度(W)为12.5 mm.选取0°轧制方向的拉伸试样,具体尺寸如图1所示.为后续金相观察,原始试样用4%硝酸酒精溶液腐蚀,拉伸后试样采用配比为40 mL水+30 mL硝酸+30 mL盐酸的腐蚀剂,打磨后用JY-1000金相显微镜进行金相组织观察.

图1 拉伸试件尺寸图(单位:mm)Fig.1 The geometry of tensile specimen

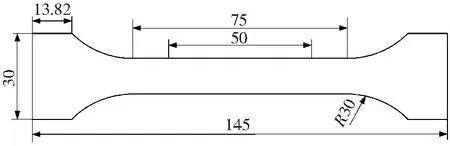

1.2 实验参数

实验设置了7组不同的准静态位移速度:2、5、10、50、100、200、400 mm/min,对应的应变速率分别为0.000 4、 0.001 1、0.002 1、0.010 1、 0.020 1、0.041 0、 0.100 0 s-1,对应的实验依次编号为1~7.本次实验每组试样3个,取其平均值作为数据分析.试验选用最大载荷为50 kN的CMT7504型微机控制电子万能试验机.具体拉伸试验方案如表2所示.

表2 拉伸试验方案Table 2 Tensile test parameters

2 结果与讨论

2.1 应变速率对断后伸长率的影响

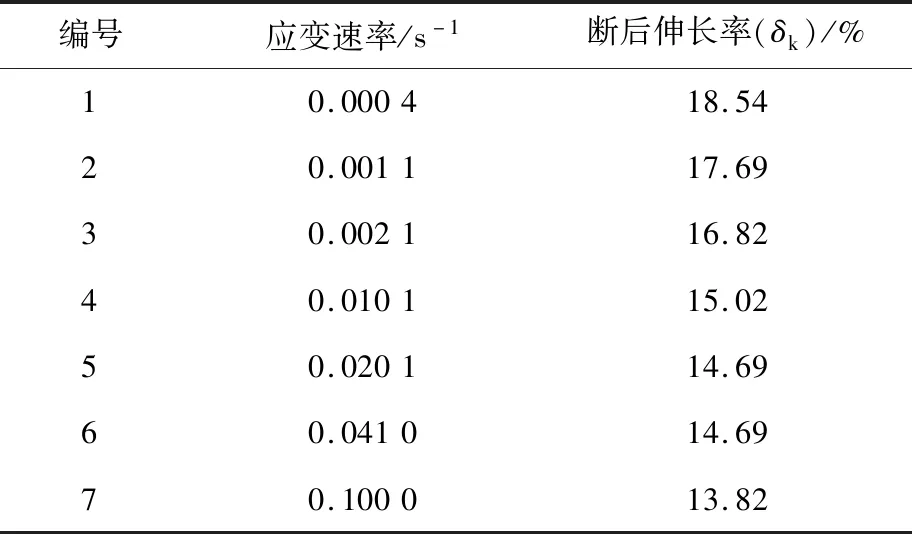

试件的断后伸长率

(1)

式中:L0为标距长度,Lk为断裂后试件总长.

表3为不同应变速率下试件的断后伸长率,其对应的折线图如图2所示,可以看到,304不锈钢试件的断后伸长率随着应变速率的增加总体呈减小趋势,且前3组数据下降趋势尤为明显,这种现象可以从马氏体转变方面得到解释.当应变速率减小,马氏体转变更加充分,部分作用在奥氏体区的载荷被转移到马氏体区,避免了过早出现不均匀变形,材料延伸率得以提高;而当应变速率高于0.005 s-1,应变速率对马氏体的转变几乎没有影响[2],因此,试件断后伸长率下降程度趋于平稳.

表3 不同应变速率下试样的断后伸长率Table 3 Elongation of specimens at different strain rate

图2 试样断后伸长率-应变速率关系图Fig.2 Elongation-strain rate diagram of sample after fracture

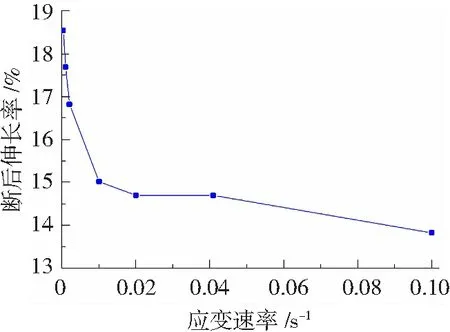

材料微观组织的变化情况也验证了上述分析.图3为304奥氏体不锈钢箔材在不同应变速率下拉伸后的微观组织形貌,可以看到,应变速率为0.001 1 s-1时,试件在白色奥氏体基础上出现了针状组织的马氏体聚集,马氏体多且密;应变速率为0.041 0 s-1时,马氏体组织明显相对减少.利用JY-1000金相显微镜“多相含量分析”软件进行马氏体含量分析,结果显示:针对不同的应变速率马氏体含量(质量分数)分别为29.8%、27.7%、26.5%、17.7%、15.6%、8.3,%、6.5%,对应的实验试样编号依次为1~7,如图4所示.由图2知,前3组试样的断后延伸率的下降趋势相对后4组更为明显,结合上述分析,表明低应变速率下马氏体转变理论仍可作为0.1 mm厚度304奥氏体不锈钢箔材的相变理论.

此外,通常304不锈钢的断后伸长率可达40%,而0.1 mm厚的304奥氏体不锈钢箔材断后伸长率平均仅在14.55%,证明了0.1 mm尺寸厚度304不锈钢箔材存在“越薄越脆”的尺寸效应现象.

图3 不同应变速率下拉伸试样的微观组织Fig.3 Microstructure of tensile specimen at different strain rate

图4 试样表面马氏体含量随应变速率的变化Fig.4 Martensite content on the surface of the sample at different strain rate

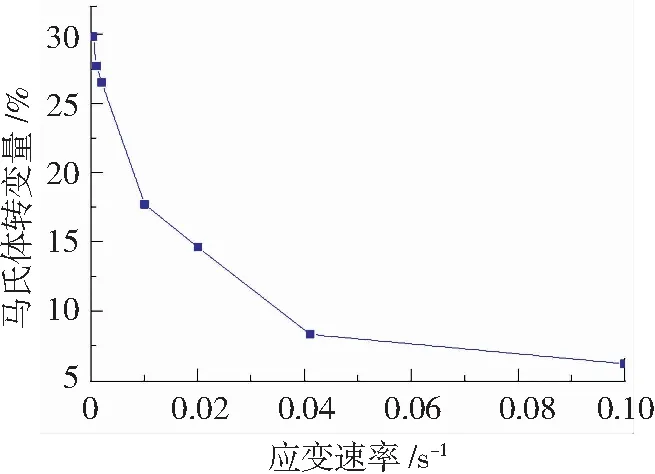

2.2 应变速率对断面收缩率的影响

试件断面收缩率Ψ由式(2)计算得到.

(2)

式中:A0为材料原始截面积;A为材料断后截面积.试件的断面收缩率结果见表4,其对应的折线图如图5所示.

表4 不同应变速率下试件的断面收缩率Table 4 Reduction of area of test specimens at different strain rate

图5 试样断面收缩率-应变速率关系图Fig.5 Reduction of area-strain rate diagram of sample after fracture

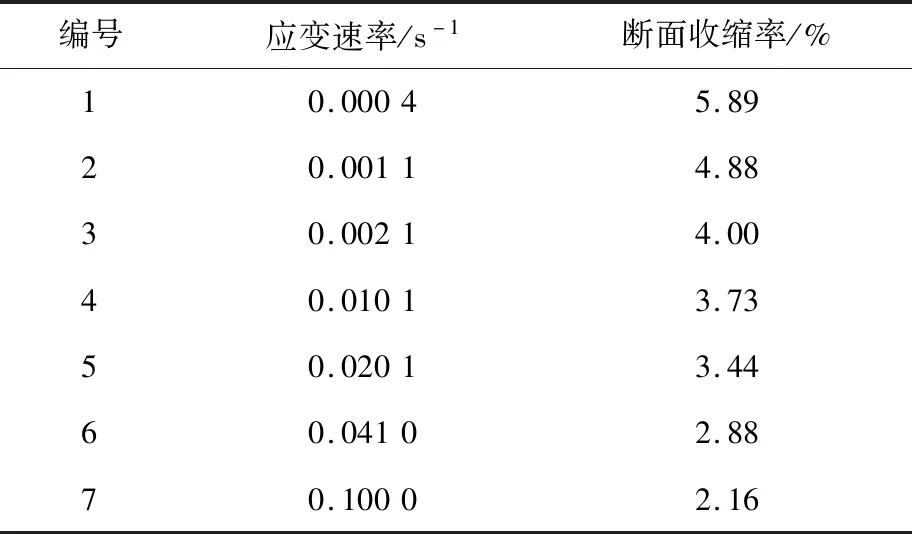

图5显示断面收缩率随应变速率的增大而减小,其变化趋势与断后伸长率基本类似.在材料发生断裂前的颈缩阶段,颈缩段变形伸长,拉伸时间越长,伸长率越大,颈缩过程也越充分.随着颈缩段长度的增加,截面积相应减小,使得收缩率增加.而在高应变速率下,变形材料颈缩困难,未充分塑性变形就已断裂[9],因此造成高应变速率下断面收缩率减小的现象.

针对前3组实验收缩率下降程度远大于后3组的现象,也可用上述马氏体转变理论作解释.低应变速率下,奥氏体不锈钢发生马氏体转变.在低应变速率区,随应变速率的增大,马氏体转变量减小,形成不均匀变形,出现收缩率迅速下降现象.而高应变速率下,试件断后收缩率的下降是由塑性应变过程不充分引起的,且应变速率越高,塑性变形越不充分.

2.3 应变速率对屈服强度及抗拉强度的影响

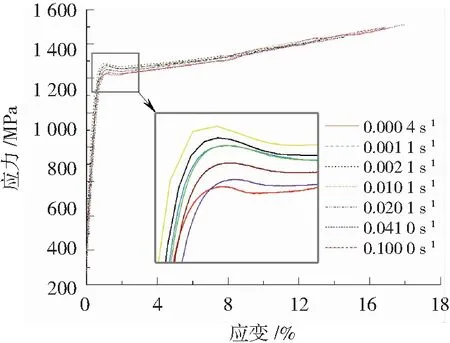

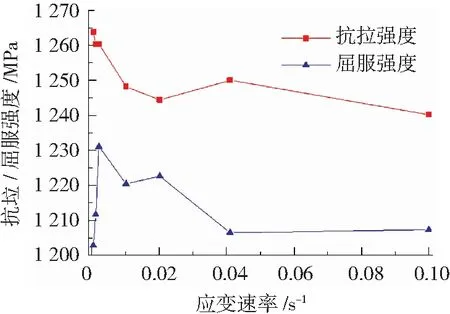

由拉伸实验得到材料的工程应力-应变曲线如图6所示.表5为不同应变速率下材料的屈服强度和抗拉强度,其对应的折线图如图7所示.抗拉强度和屈服强度分别为:

(3)

(4)

图6 不同应变速率下材料室温拉伸工程应力-应变曲线Fig.6 True stress VS true strain for SUS304 at room temperature

表5 不同应变速率下试件的屈服强度及抗拉强度Table 5 Yield strength and tensile strength of specimens at different strain rate

图7 不同应变速率下材料的屈服强度及抗拉强度Fig.7 Yield strength and tensile strength of specimens at different strain rate

在进行屈服强度计算时,观察到304奥氏体不锈钢的应力应变曲线存在明显的屈服现象.因此,对数据进行处理时将应力应变曲线屈服阶段的应力最小值取作屈服应力Fs,由式(3)计算得出材料的屈服强度.

0.1 mm 304奥氏体不锈钢箔材抗拉强度在1 250 MPa左右,屈服强度约为1 200 MPa,实验得到的数值与文献[1,2,4,16]中304不锈钢的强度相差较大,尤其屈服强度是上述文献中的3倍以上,其主要原因是该厚度尺寸下304不锈钢“越小越强”的尺寸效应.由于304不锈钢箔材尺寸效应的研究并不是本文的研究重点,且对于0.1 mm厚度的304不锈钢的强度指标,本文的实验结果与孟庆当等[8]得出的结论一致.因此,本文仅对0.1 mm 304奥氏体不锈钢箔材的强度随应变速率改变产生的变化趋势进行了分析.

根据表5,低应变速率下,随着应变速率的提高屈服强度增加,这种现象可以采用位错理论获得解释:提高应变速率时,会导致位错运动困难;而且304不锈钢是一种低层错能金属,变形速率的提高容易引起形变孪晶的形成,从而产生加工硬化现象[2,17],使屈服强度提高.低应变速率下抗拉强度的提高可以从马氏体转变方面得到解释:应变速率的减小将导致马氏体转变更加充分,部分作用在奥氏体上的载荷转移到马氏体上,避免过早出现不均匀变形,因此,抗拉强度和延伸率有所提高.而通常马氏体的抗拉强度高于奥氏体,故低应变速率下304奥氏体不锈钢的抗拉强度较高,并随应变速率的增大而降低.这一结论也与叶丽燕[2]、林高用等[16]在宏观尺寸下304不锈钢拉伸试验得出的结论相符.而后4组实验工况下,马氏体未进行转变,表现为不同应变速率对强度影响甚微.由此也可得出,马氏体转变的相关理论同样适用于0.1 mm厚度304不锈钢箔材强度指标随应变速率变化的情况.

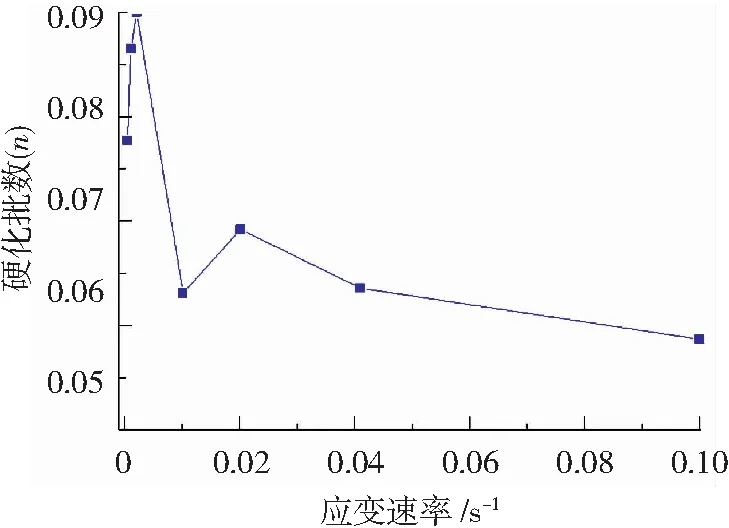

2.4 应变速率对硬化指数的影响

图8是拉伸速率为100 mm/min情况下304不锈钢的真实应力-应变曲线.对于0.1 mm厚度的304奥氏体不锈钢,低应变区仅为一小段,因此,仅对产生明显塑性变形高应变区试件的硬化行为进行分析.

高应变区的塑性变形可用Hollomon方程进行描述[1],

σ1=K×ε2n[18].

(5)

式中:σ1为应力;ε2为真实应变.

图8 100 mm/min拉伸速率下试件真实应力应变曲线Fig.8 True stress-strain curves of specimen under tensile rate of 100 mm/min

对试件高应变段塑性变形进行拟合并对硬化指数n求取平均值后,得出各组试件硬化指数如表6和图9所示.

表6 不同应变速率下试件的硬化指数Table 6 Hardening index of test specimens at different strain rate

图9 试件应变速率-硬化指数关系图Fig.9 Strain rate-hardening index of test specimens

前3组实验中,应变速率属于准静态拉伸0.000 25~0.002 5 s-1范畴,硬化指数表现出整体上升的趋势,其主要原因是准静态拉伸阶段,随着应变速率的提高,易引起孪晶的形成和马氏体转变,产生了加工硬化现象,表现为硬化指数随应变速率增加而增大.而曲线后端,即从0.01的应变速率开始,曲线整体呈上下波动趋势,表明此阶段硬化指数变化与应变速率变化相关性较小.

3 结 论

1)0.1 mm厚度的304奥氏体不锈钢箔材随应变速率的增加,材料的断后伸长率与断面收缩率均下降,且在低应变速率情况下,不锈钢发生马氏体转变,随着应变速率的增加,两者降低幅度更加显著.

2)马氏体转变理论同样适用于解释0.1 mm厚度304奥氏体不锈钢箔材室温下的拉伸力学性能随应变速率的变化.应变速率小于0.005 s-1时, 304奥氏体不锈钢箔材发生马氏体转变,随着应变速率增大,表现为抗拉强度减小,屈服强度增大;应变速率大于0.005 s-1时,强度指标由材料本身决定,应变速率对304不锈钢材料强度变化影响甚小.

3)准静态下,304不锈钢硬化指数随应变速率增加而增大;准静态拉伸状态外,应变速率增加对硬化指数的变化影响不大.