跨坐式单轨车辆转向架构架总组定位工装设计

2019-11-13王志伟葛怀普赵明明朱龙辉吴月峰

王志伟 葛怀普 赵明明 朱龙辉 吴月峰

(中车浦镇庞巴迪运输系统有限公司,241060,芜湖//第一作者,工程师)

跨坐式单轨系统采用橡胶轮胎和混凝土预制轨道梁,具有爬坡能力强、转弯半径小、占地少、噪声低、运量适中、造价低等优点[1]。跨坐式单轨车辆跨在轨道梁上运行,轨道梁一般采用预应力混凝土箱型梁。跨坐式单轨车辆除底部的走行轮外,在车体两侧下垂部分设有夹行于轨道梁两侧的导向轮和稳定轮,以保证车辆沿轨道安全平稳行驶[2]。

1 跨坐式单轨车辆转向架构架的结构

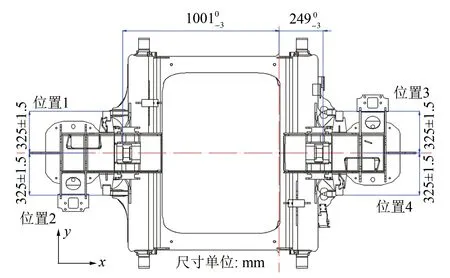

跨坐式单轨转向架的设计理念与常规的轨道车辆相比有很大差异。传统转向架的轨道均为双股钢轨,行走部位为钢制轮对,转向架构架主要由横、侧梁组成,呈H型[3]。而跨坐式单轨车辆的轨道是复合石制材料制成的方形单轨道梁。单轨车辆转向架的构架也完全突破了原有的设计,主要由基础框架及侧梁两大部件组焊而成,结构紧凑(见图1)。基础框架是齿轮箱、电机及导向轮等大部件的主要承载载体。走行轮为橡胶轮胎,位于基础框架的中心部位。导向轮在行走中起导向作用,位于基础框架的两侧。侧梁是稳定轮及空簧部件的主要承载载体,稳定轮主要在行走过程起稳定作用,空簧主要起承载竖向载荷和竖向减震的作用。稳定轮及导向轮对称设置于轨道梁的两侧。

图1 跨坐式单轨车辆转向架构架结构示意图

作为转向架主要负载的两大部件,基础框架与侧梁相对位置尺寸的精度将直接影响转向架装配及承载能力。

2 跨座式单轨车辆转向架构架组装工艺

2. 1 工艺路线

构架组焊工艺流程如图2所示:①完成侧梁、基础框架这两大关键分部件的组焊;②在构架总组工序进行两大部件之间的组装与焊接;③构架焊接完成后,进行机加工及油漆作业。

图2 跨坐式单轨车辆转向架构架组焊工艺流程

图3 跨坐式单轨车辆转向架构架总组尺寸的控制要求

在试制过程中发现,图示尺寸在构架侧梁端部超出了公差,经对比分析后发现主要是由于组装定位偏差及焊接变形引起。焊接变形通常是指因焊接高温引起的尺寸收缩、角度变形及弯曲变形等。其中:尺寸收缩可以通过基础件的工艺放量来实现焊后尺寸控制;角度变形及弯曲变形等必须通过合理的组装定位工装、焊接顺序及预变形来实现控制。因此,构架的最终尺寸控制主要通过基础件工艺放量、焊接顺序、焊接工装及合理的预变形这四种方式实现。本文主要从焊接工装优化及预变形量化两个方面通过优化前后的对比,实现构架关键尺寸的控制。

2. 2 优化前工装

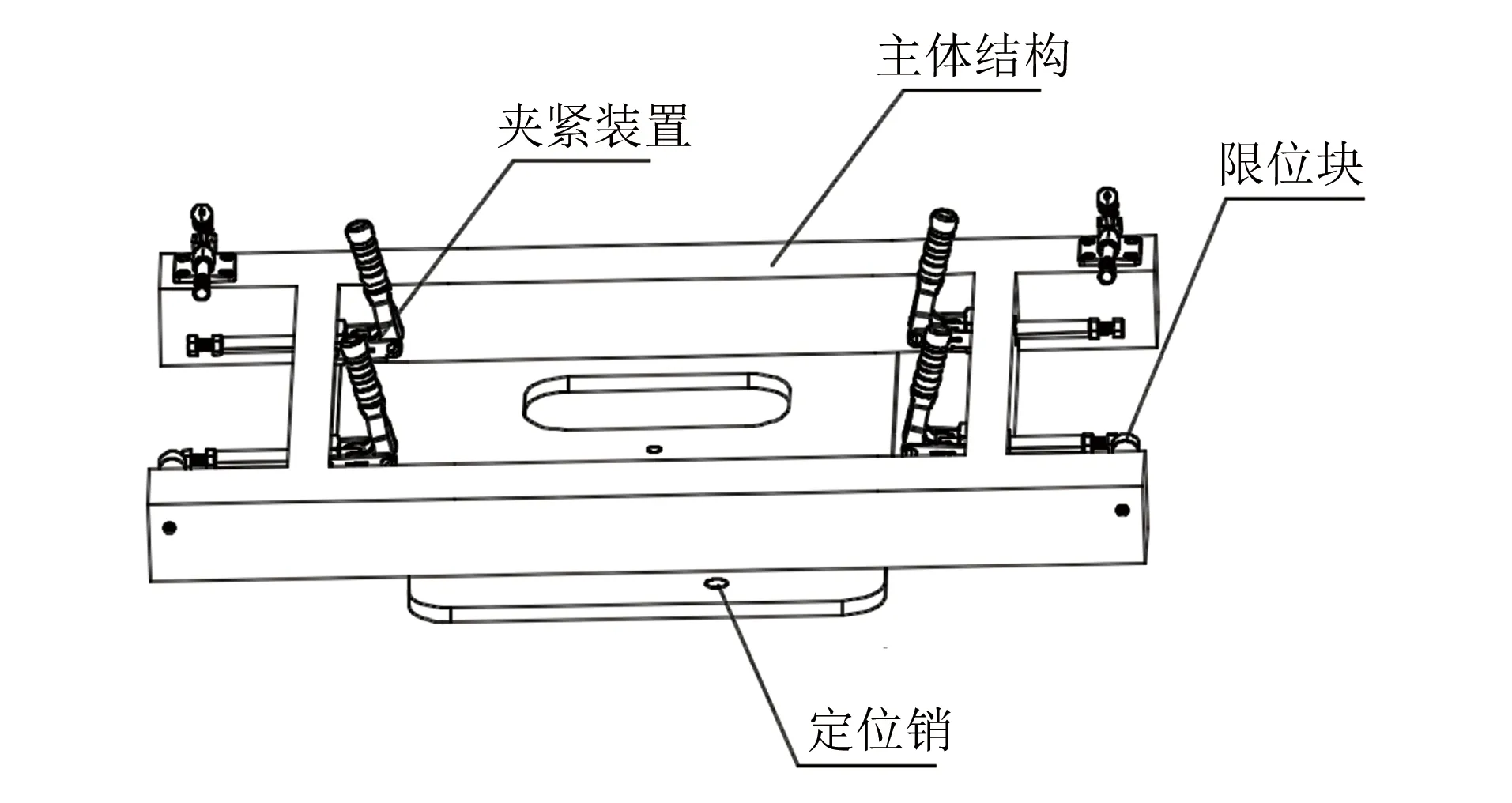

2. 2. 1 优化前的工装结构

优化前工装为对称结构如图4所示,包含主体结构、限位块、快速夹紧装置及定位销。构架优化前组装的示意图如图5所示,操作步骤如下:

1) 把两侧侧梁部件预组装到基础框架上;

2) 把侧梁预组工装组装到基础框架工装上,用定位销定位,使接触面紧密贴合;

3) 夹紧定位工装快夹装置;

4)y方向通过限位块定位,x方向通过基础框架折弯圆弧侧梁进行自定位;

5) 定位焊接。

图4 构架优化前的工装结构

图5 构架优化前的组装示意图

2. 2. 2 优化前的工装缺点

通过试验与验证,优化前的工装在使用过程中存在较大的不足,无法满足产品设计要求。主要缺点如下:

1) 无法实现侧梁上端定位组装控制;

2) 依靠基础框架折弯特征无法实现对侧梁x方向的准确定位;

3) 仅适用于侧梁装配过程,因工装影响后道工序的焊接作业,所以在后道工序焊接前需拆除此工装,导致了焊接变形无工装控制;

4) 装配过程调整无法量化,无法计算组装过程偏差及变形的规律性;

5) 组装过程需借助激光测量仪及卷尺等量具,且需不断复核,组装误差较大,生产效率低下;

6) 构架焊后尺寸控制不稳定,尺寸波动大。

2. 3 优化后工装

2. 3. 1 优化后的工装结构

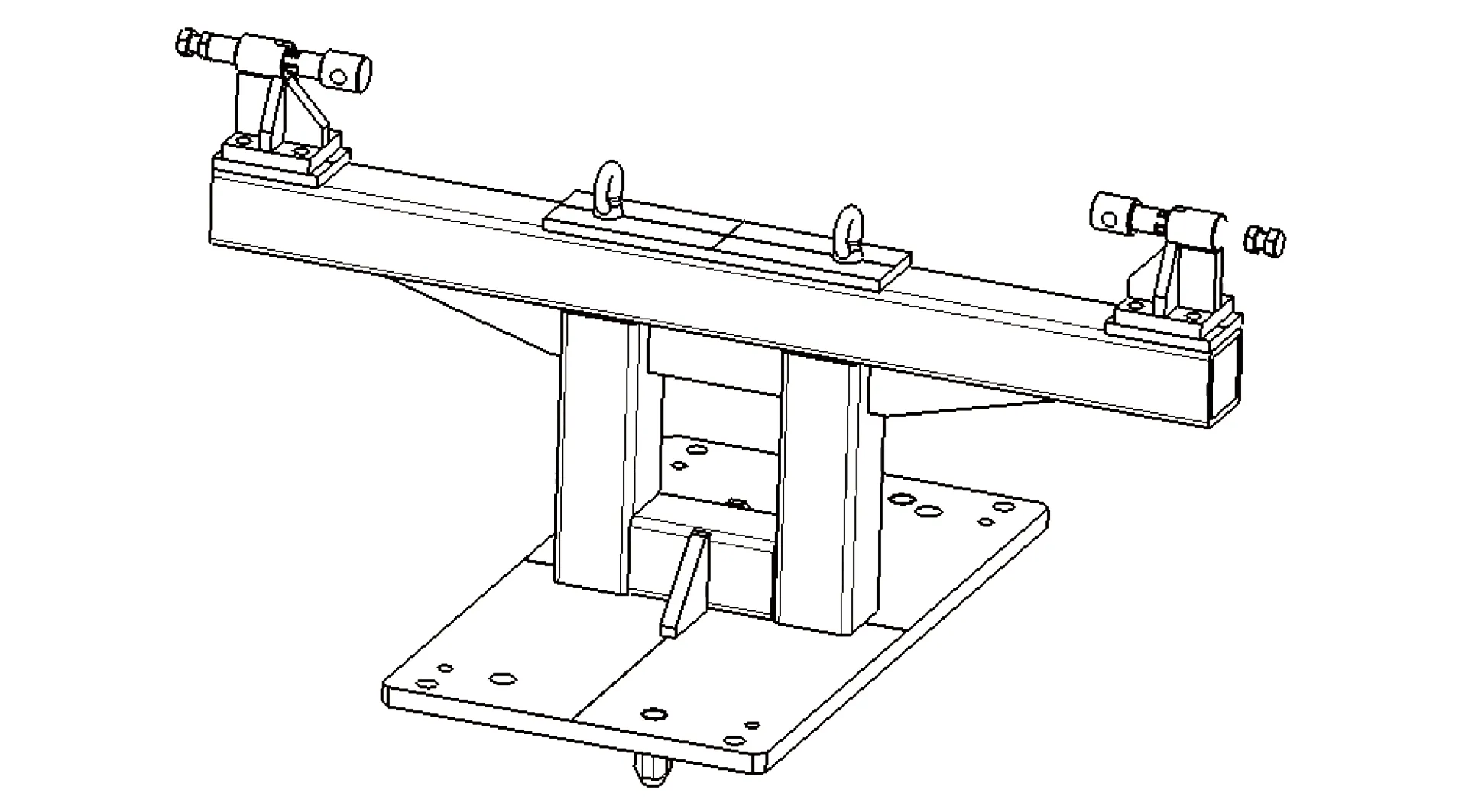

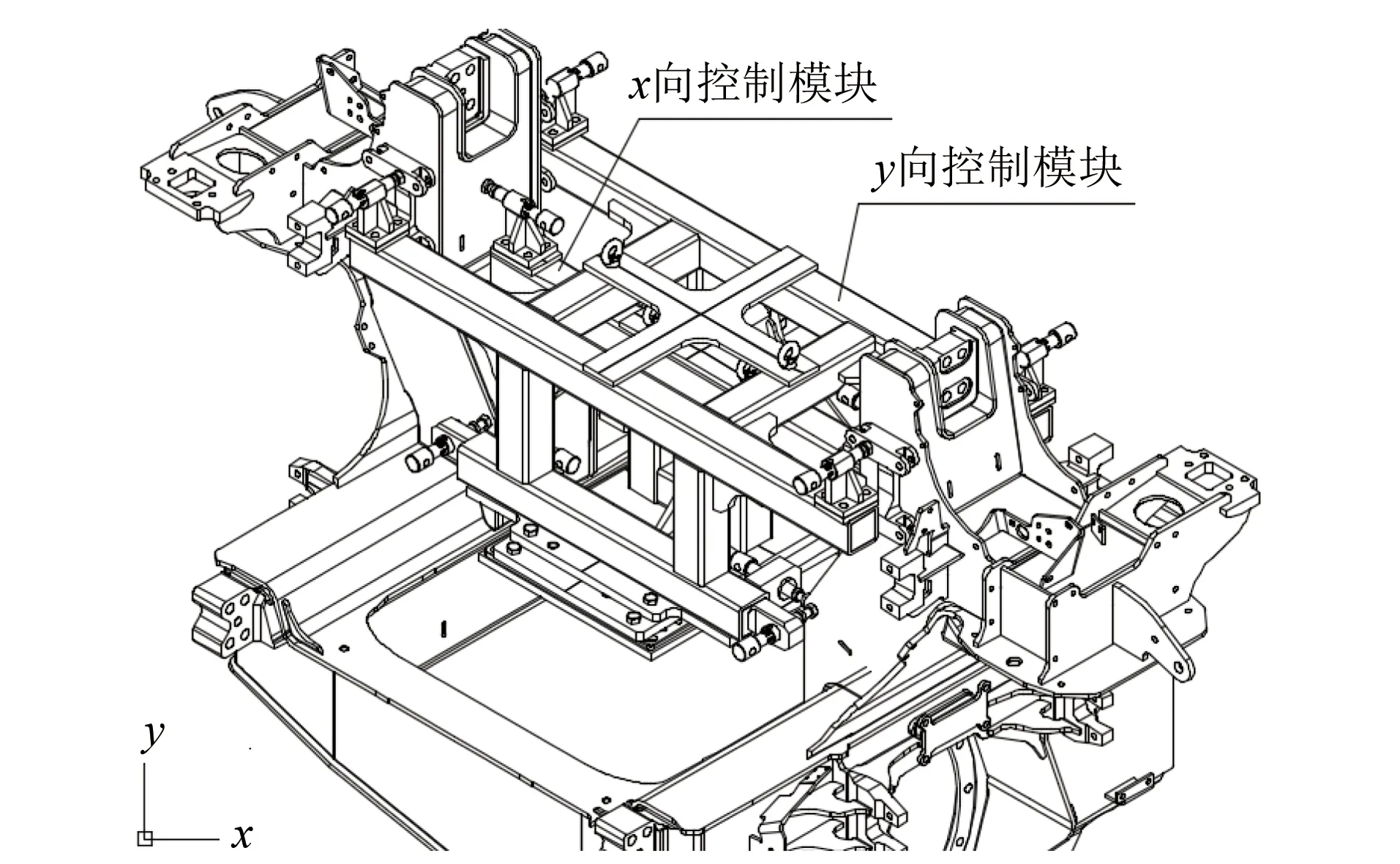

工装的改善优化不但需要解决老工装的缺点,还要考虑组装后进行焊接作业时需具备充足的操作空间。基于此,工装结构优化设计为组合式结构,包含两个模块,如图6所示。其中:x向控制模块(见图7)包含主体骨架、定位销及调整螺杆,主要功能为实现侧梁x方向的组装定位,以及控制焊接过程x方向的焊接变形;y向控制模块(见图8)主要功能为实现侧梁在y方向的对称组装定位,包含主体骨架、定位销及调整螺杆。构架总组工序焊缝呈对称状态分布于侧梁部件两侧,可通过合理设计焊接顺序来有效控制其焊接变形。因而,y向控制模块仅在组装过程中使用,组装完成后移除,为后续焊接作业预留作业空间。

图6 构架优化后的组合工装结构

图7 x向控制模块

优化后的工装用可读刻度调整螺杆代替优化前工装的快速夹紧装置及限位块,从而实现各个夹紧位置量化调节控制(见图9)。带刻度的调整螺杆包括端部夹紧头、螺套及刻度螺杆,端部夹紧头采用可调整结构便于使用过程中的校正与更换,刻度螺杆尾部采用激光刻打刻度标尺,用以量化调节量,便于记录、追溯、对比、分析与优化等。

图8 y向控制模块

图9 带刻度的调整螺杆

2. 3. 2 优化后的工装优点

1) 增加了侧梁端部定位结构,可实现侧梁上端定位组装的控制、量化和记录;

2) 增加了y方向定位结构,提高了定位稳定性及准确性,原通过折弯特征实现侧梁y方向定位仅作为优化后工装的辅助参考;

3) 采用组合模块,焊接变形较大位置保留对应的工装模块,以控制焊接变形;

4) 采用带刻度的调整螺杆,实现了各调节位置的量化以及焊接变形量化,从而实现工艺放量优化及稳定控制;

5) 组装偏差可读可控,不需要复核,提高了生产效率;

6) 通过组装偏差及焊接变形量化值与构架最终检验尺寸进行对比,实现了快速、高效的反馈控制。

2. 3. 3 工艺步骤

优化后的工艺步骤为:

1) 两侧梁落胎;

2) 组装x向控制模块,采用定位销定位在基础框架工装上,用螺栓固定(见图10);

3) 组装y向控制模块,采用定位销定位在x向控制模块上(见图11);

4) 对称调节工装各处夹紧螺杆,以满足产品尺寸要求,然后进行定位焊接;

5) 移除y向控制模块,进行后续满焊作业。

采用自带刻度的夹紧螺杆完成各夹紧位置的调节后,编号记录调节量。通过与构架最终结果进行对比,在下一构架组装时进行微调完善,待产品尺寸稳定控制后,把各处刻度读数就近标识与对应位置形成工艺标准。再次组装时根据标示值实现快速调节,以提高工作效率。

图10 x向控制模块组装

图11 y向控制模块组装

2. 4 优化前后的结构对比

首先,优经后的工装提高了生产效率,组装时间由原来的194 min减少至约62 min,生产效率提升了约2倍;其次,优化后的工装可以进行精确组装定位、焊接变形控制及量化预变形,可实现对构架侧梁尺寸有效控制。选取工装优化前后的组焊构架各三件进行焊后尺寸检测对比,结果如表1所示。

表1 优化前后构架关键尺寸处偏差测量结果对比 mm

3 结语

本文设计制作的组合式工装,实现了跨坐式单轨车辆转向架构架的侧梁精确组装定位、焊接过程变形控制及预变形量化,有效控制了产品x方向和y方向的尺寸。该组合式工装结构可以在定位完成后移除干涉焊接作业的模块,从而为后续的焊接作业预留出足够的作业空间。

刻度螺杆的创新采用,实现了组装尺寸及焊接变形的量化,满足组装过程对尺寸记录、可追溯性方面的要求,为组装尺寸的对比分析、优化、预变形量设置等提供了有效的数据支撑。通过不断优化调节量,可实现产品尺寸的有效快速控制,以及产品质量的稳步提升。