香港机场自动旅客运输系统轨道设计创新

2019-11-13刘聪灵王嘉鑫

刘聪灵 王嘉鑫 张 倩

(1. 中车浦镇庞巴迪运输系统有限公司,241060,芜湖; 2. 中设设计集团股份有限公司,210014,南京//第一作者,工程师)

香港国际机场自动旅客运输(APM)系统1998年7月起投用,连接T1航站楼西端、T1航站楼东端和T2航站楼,经过两次扩建后,东面延伸至海天码头、西面延伸至中场客运廊。2016年8月,为与新建的机场第三跑道及其客运大厅(TRC)配套,APM系统进行了第三次扩建。该工程内容含AIS站和TRC-E站2个车站及站间线路、1个车辆段。新建段在AIS站与既有APM系统进行换乘接驳。按照建设规划,新建段在近期为正线“3线并行、2用1备”运行方式,长度约3 km;在远期,APM系统还将进一步延伸至TRC-W车站,并采用“4线并行、3用1备”运行方式。

1 香港机场APM系统扩建的特点与挑战

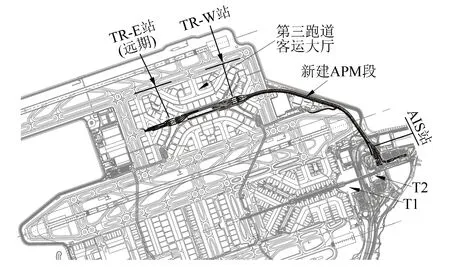

本次扩建的工程条件复杂,技术难度高。如图1所示,其线路需要跨越既有的航站楼、停机坪、地面车道、新填海隧道、高架道路匝道等建筑物,且在局部区段与行李系统地下隧道并行。线路建设的内外部环境复杂,控制条件多。

图1 香港机场新建APM线路的周边示意图

APM系统需满足隧道因不均匀沉降引起的线路纵坡差值最大为1/317[1]的变化(在12 m范围内)。但经设计测算,在填海段隧道区间风井和TRC-E站附近共5处线路的纵坡变化将超过1/317,对系统运营安全、可靠性及乘坐舒适度产生重大影响。为此,需对该区段的行车面和导向轨进行特殊设计,以实现后期对轨道高度的调节,适应隧道不均匀沉降的变化。

在设计标准上,本项目在香港当地的《静载及附加荷载应用规程》、《混凝土结构应用规程》、《钢结构应用规程》指导下开展其工程设计,并结合APM系统的特点进一步细化适合本工程的技术标准。

2 轨道设计标准

2. 1 香港标准和内地标准的对比

本项目的轨道结构设计主要依据上文所述的香港当地的混凝土、钢结构设计规范。与GB 50010—2010《混凝土结构设计规范》相比,二者的差异主要包括以下方面:

1) 荷载分项系数不同:根据香港混凝土结构设计规范,极限承载力设计所采用的永久荷载分项系数为1.4,可变荷载分项系数为1.6,其取值大于GB 50010—2010《混凝土结构设计规范》的规定。据此分项系数确定本项目行车面和导向轨基座的混凝土强度等级为C45。

2) 混凝土保护层厚度要求:混凝土保护层的厚度随混凝土等级的提高而减小。香港混凝土设计规范规定的取值略大于相似条件下GB 50010—2010的规定。在本项目的执行过程中,根据防火的要求,混凝土保护层厚度采用55 mm,大于国内同类工程设计要求的35 mm。

2. 2 本项目的主要技术要求

结合APM系统和工程特点,拟定本项目主要技术要求包括[2]:车辆最高运行速度80 km/h、车辆轴重≤14 t、轴距7.58 m、车场及道岔曲线半径22 m、允许的不平衡离心加速度0.5 m/s2、最大纵坡60‰、轨道曲线采用半超高(以轨道中线为旋转轴,外轨抬高、内轨降低)且不超过6%、超高顺坡率不大于4.2‰。

3 APM系统的轨道典型设计

3. 1 行车面设计

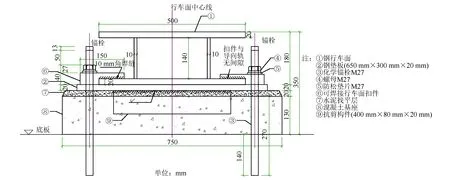

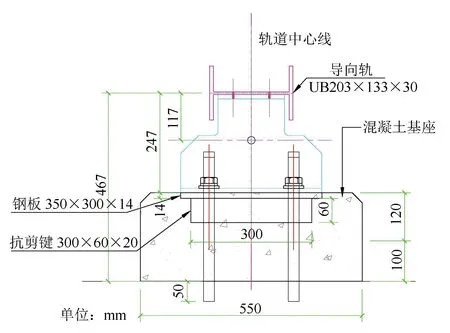

行车面为现浇混凝土结构,标号C45。本工程的正线和出入线主要采用双基面混凝土结构,单条行车面宽度为500 mm,轨距为2 050 mm,高度为350~550 mm,如图2所示;在车辆基地采用单基面结构,便于运维人员通行;局部设置检修地沟,满足车底检查需求。

行车面与隧道底板通过预埋钢筋连接。行车面设置伸缩量不大于25 mm的垂缝,以及伸缩量介于25~127 mm的45°斜交缝。同时,为减少混凝土固化时水化热引起的混凝土表面裂纹,在行车面表面每隔3 m设置一条切缝,并在保护层内设置钢丝网片。

图2 轨道结构典型断面图(正线双基面)

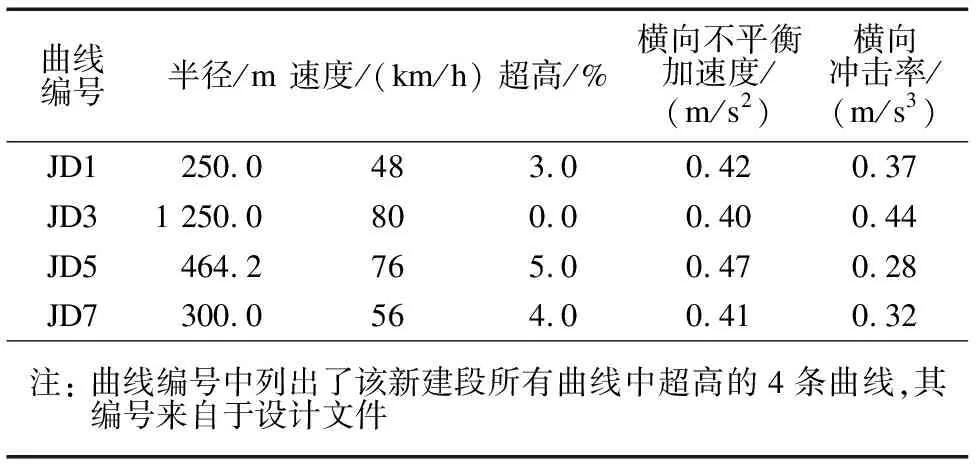

除道岔区外,APM线路的小曲线共设置3种超高规格,相关的技术指标如表1所示。由于采用现浇结构的行车面超高段施工难度较大,且与导向轨的匹配精度要求高,因此,结合以往APM项目经验,在欠超高小于5%的地段不再设置超高,允许适当欠超高。

3. 2 导向轨典型设计

APM车辆采用中间导向,每辆车设2个转向架,每个转向架设置4个导向轮,导向轮横抱导向梁完成车辆的导向。导向轨的腹板与钢支架使用4组M20高强螺栓连接,钢支架利用底部焊接的剪力钉锚固在混凝土基座上,将车辆导向轮的荷载传递到结构底板。导向轨腹板的2个支架之间均匀布置φ15 mm圆孔,间距为152 mm,是供电轨安装的基础。

表1 轨道超高设计的部分技术指标

标准导向轨的长度为12.5 m,每根导向轨在直线段设5组支架、在曲线段设6组支架,支架间距分布均匀,轨端悬挑长度不超过0.6 m。导向轨混凝土基座的材料规格与行车面相同,基座长×宽的规格为550 mm×500 mm,同样采用预埋钢筋与结构底板连接,每个基座含4对φ16 mm的带肋钢筋。导向轨伸缩缝与行车面伸缩缝相似,设置斜交缝或垂缝。

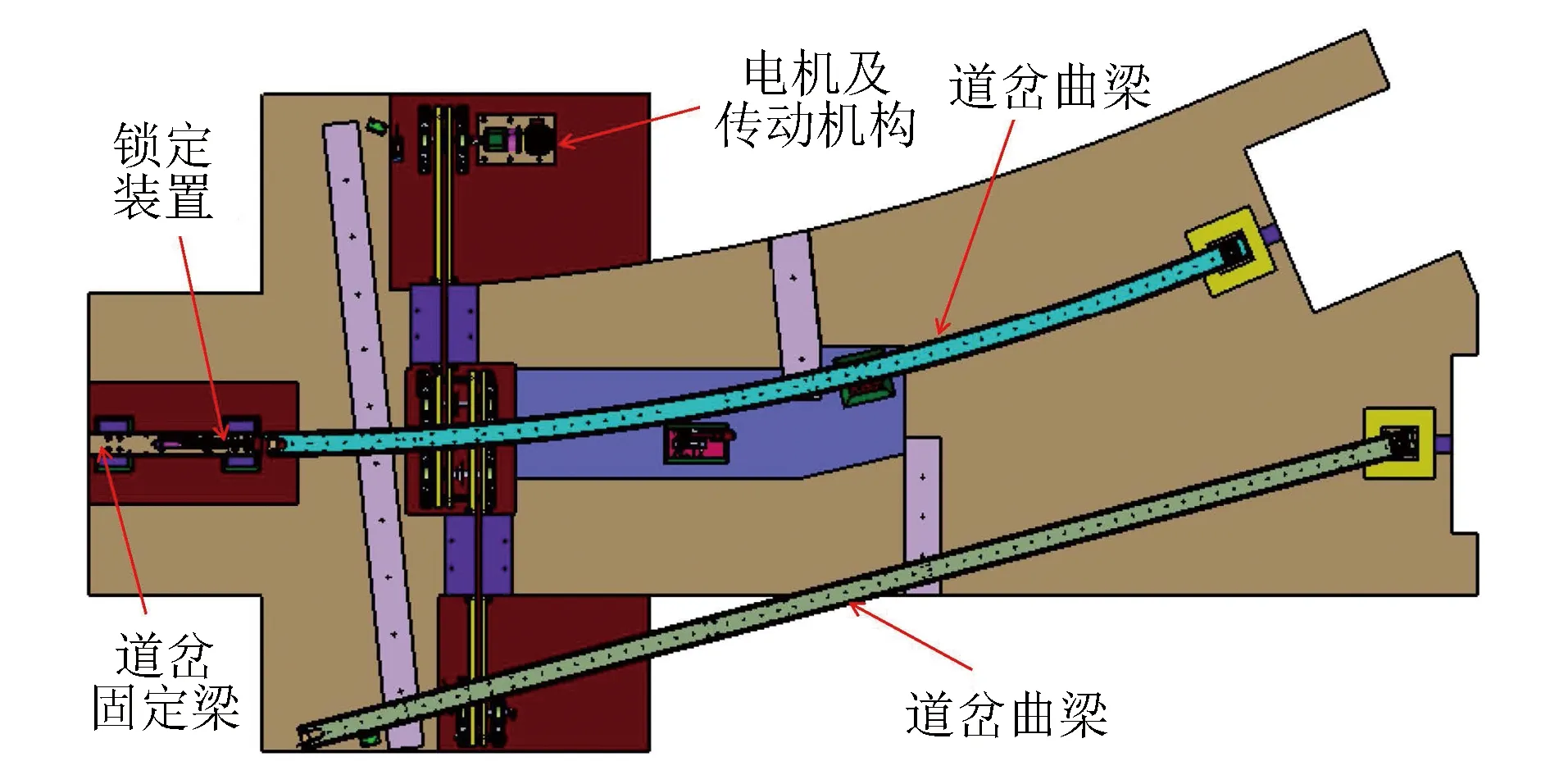

3. 3 道岔

道岔由控制装置、驱动装置、导向装置、锁定装置、指示灯、滚动板等构成,如图3所示。其中,导向装置分为道岔固定梁、道岔曲梁和道岔直梁,利用驱动电机和转动传动机构带动活动梁(曲梁和直梁)旋转,在道岔梁端部和中部设锁定装置,并设道岔梁位置及状态信息采集装置。滚动板表面有粗糙度比较高的耐磨层防护涂料,保证通过车辆的橡胶轮胎有足够的摩擦力[3]。

图3 APM系统道岔构造示意图

4 APM系统的轨道设计创新

4. 1 行车面沉降设计

在以往APM项目的应用中,大多采用现浇混凝土结构。当发生不均匀沉降时,该走行面无法调节,可能会产生错台,进而影响乘坐舒适度和靴轨运行的稳定性。本项目的设计在一般区段采用常规做法,而在局部沉降地段采用钢结构行车面,采用特制扣件、垫板、化学锚栓,与混凝土基座锚固,通过可拆卸锚固方式和垫板的调整可预留出轨道垂直50 mm的调节空间(见图4),从而抵消因差异沉降对行车面平整度的影响。

图4 钢行车面大样图

1) 钢行车面。整体为箱型钢梁结构,材质采用S355J0,顶板和底板设计厚度均为20 mm,竖板厚度为10 mm,接口采用全熔透坡口对接焊工艺。钢行车面宽度为500 mm,单根钢行车面的长度为12.5 m,表面进行耐磨、防滑、防腐涂装。钢行车面上表面摩擦系数应不低于0.5。

2) 锚栓和扣件。钢行车面在每个混凝土基座上利用2套化学锚栓和扣件进行锚固。化学锚栓规格为M27,长度为440 mm,在隧道底板内锚入深度为140 mm,锚栓上部外露丝扣长度为63 mm,满足预设最大50 mm的调节空间。扣件与底面紧贴,在锚栓紧固后与底板进行角焊连接。

3) 混凝土基座。基座混凝土标号为C45,其长×宽为750 mm×500 mm,在直线段的间距为3 m,在曲线段的间距2.4 m。基座从下到上包含混凝土结构、高强水泥浆找平层和支撑垫板3部分。其中:基座的混凝土结构与隧道底板通过预留钢筋连接;找平层的设计厚度为20 mm,可以吸收混凝土结构表面施工误差;顶部支撑垫板的长×宽为650 mm×300 mm,厚度为20 mm,在混凝土基座浇筑前预埋;垫板下部设计了剪力板,与混凝土结构连为一体,避免支撑钢板受力时发生滑移。

4) 调节垫板与橡胶板。钢行车面的高度调节通过在扣件和混凝土基座之间增减垫板及橡胶板实现,最大调节量为50 mm。当高度调节量不大于5 mm时,可完全采用橡胶板;当调节量大于5 mm时,应采用“橡胶板+钢垫板+橡胶板”的组合,此时橡胶板的厚度为2 mm。橡胶板可提高界面间的摩擦力,防止钢垫板与支撑钢板滑移,同时起到隔振作用。隧道发生不均匀沉降时,变形缝会上翘或下凹。根据隧道沉降分析报告,在上翘点行车面初始安装时预先安装一定厚度的垫板,在不均匀沉降发生时逐步用较薄的垫板替代;而在下凹点行车面,初始安装不设置垫板,在发生不均匀沉降后,逐步加入较厚的垫板予以调节。表2列出了隧道不均匀沉降发生的时间和轨道调节量。为了保障车辆正常通行,需要对关键点进行监测,及时调整垫板的厚度。垫板宜按照2 mm为一个梯度进行调整。

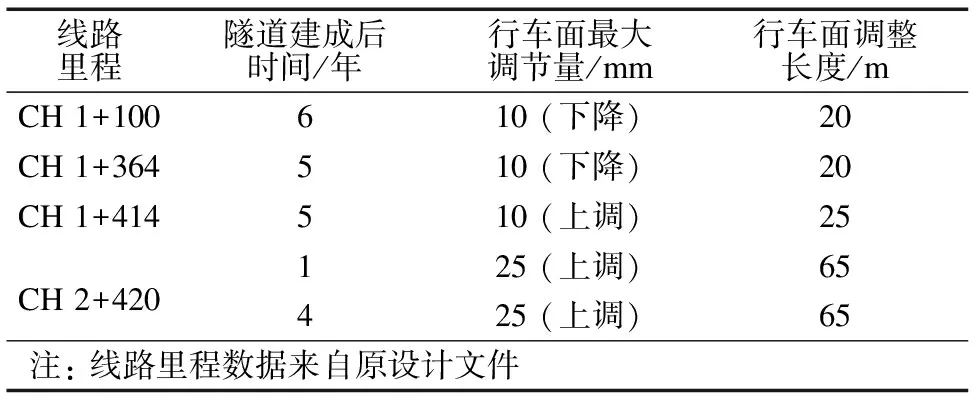

表2 预期的轨道维护计划

5) 伸缩缝。钢结构行车面的膨胀系数比混凝土结构的膨胀系数稍大。为解决钢行车面热胀冷缩问题,对于一般区段相邻的2个钢行车面采用垂缝形式,设缝宽为10 mm;在结构变形缝处设置45°斜交伸缩缝,使车轮平顺过渡,缝宽设置为35 mm。在行车面钢结构与混凝土交界的界面同样设置10 mm宽度的接缝,用沥青麻丝填充且表面密封。

4. 2 导向轨沉降设计

一般导向轨与可调节导向轨的区别在于钢支架与混凝土基座的连接方式不同,前者钢支架利用底部的剪力钉锚固到混凝土基座中,使钢支架与基座成为整体;后者使用4组化学锚栓将钢支架固定在基座上,保持钢支架在竖向高度可调。

与钢行车面的构造和调节原理相似,导向轨和钢支撑技术规格与常规非差异沉降区段相同,混凝土基座的间距在直线段为2.95 m,在曲线段为2.4 m,每个基座包含4套M27化学锚栓。沉降调节所用的钢垫板和橡胶板规格,以及高度调整时间均与钢行车面相同,如图5所示。

图5 可调节导向轨大样图

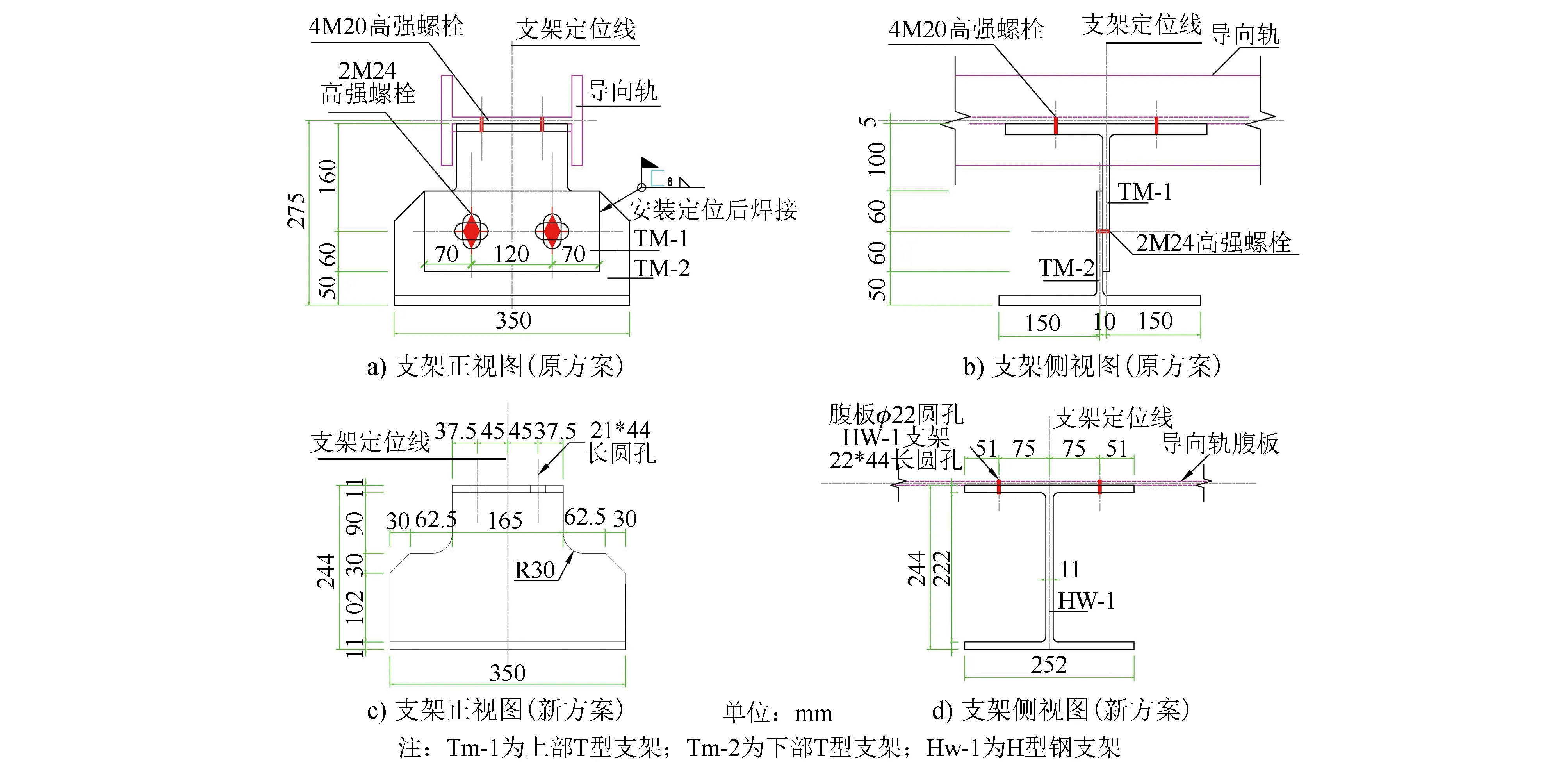

4. 3 导向轨支撑设计优化

以往项目的导向轨支撑结构采用2个非标T型板通过螺栓加焊接的方式固定。当采用焊接结构T型板时,焊缝质量较难控制,且面临现场焊接作业时空间狭小问题,施焊难度大,探伤检测困难。同时,在焊接过程中,易破坏支架焊缝以外区域的防腐涂层,从而影响支架使用寿命。除焊接问题外,在支架2侧肩部易形成应力集中,在运营中存在应力释放、螺栓松动的风险,增加了轨道检查和维修工作负荷。

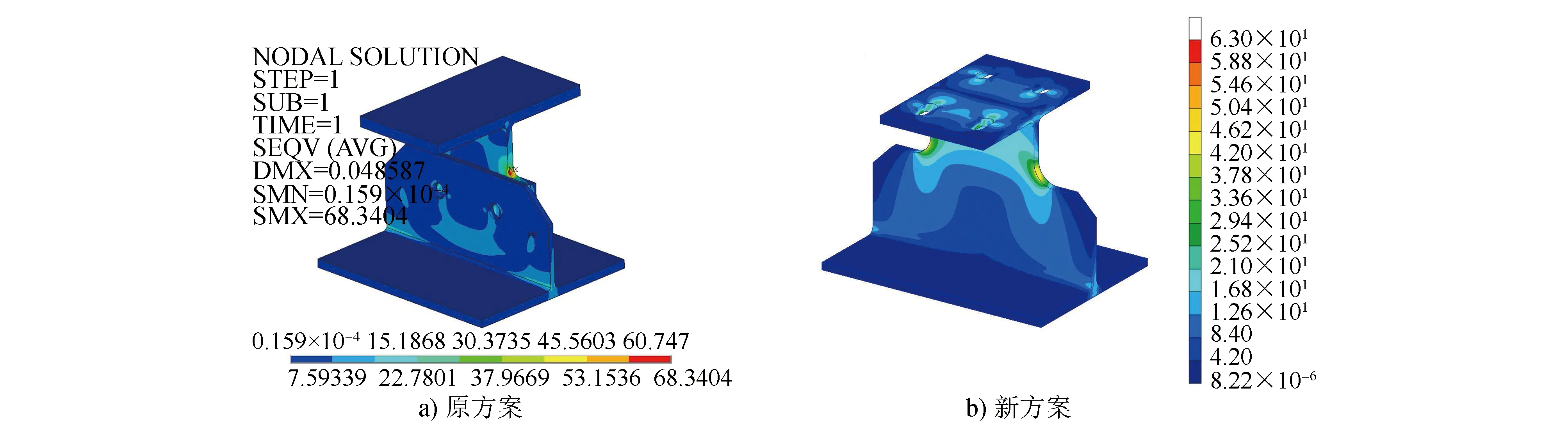

本项目对导向轨的支撑结构进行了改进设计,选取国标热轧H型钢(244 mm×252 mm×11 mm×11 mm)切割成型,优化前后的对比方案如图6所示。新方案结构简单、力学性能较好,与原设计采用相同的支架间隔,能够满足强度的要求。

对以上2种方案进行应力分析。如图7所示,与原设计相比,新方案的支架应力分布更加均匀,肩部最大应力值由原方案的63 MPa降低到55 MPa。新方案中,竖板没有螺栓孔,减少了应力集中点;竖板和底板的圆角应力降低,且该圆角由原焊缝改为热轧,有利于延长支架的疲劳寿命。

另外,钢支架加工工艺简单,切割、开孔、表面清理及防腐等工艺全部在工厂完成,现场只需组装即可,可有效地提高支架生产和安装环节的质量,极大降低了生产成本,缩短制造工期。

图6 导向轨支架设计方案对比

图7 导向轨支架应力云图对比

本项目在车辆段重修线设计了可拆卸导向轨,用以新车卸车上线。可拆卸导向轨采用铝合金6063-T6材质,以减轻质量;采用插销式结构,方便快速拆装。此外,在架车区域设计了异形导向轨,适当缩小导向轨的宽度,便于架车时可对准落车。

5 结语

APM系统在国内尚未形成统一的设计标准,本文对PBTS胶轮路轨APM系统轨道工程设计进行了总结,阐述了其轨道的主要设计标准和典型设计。针对本项目隧道工程在填海后建造引起的不均匀沉降问题,提出采用混凝土和钢结构多种形式的轨道结构,实现对差异沉降区段轨道高度的调节。另外,对导向轨钢支架结构进行了优化,从用户需求角度改进了车场重修区的导向轨断面和安装方式。

目前,项目处于详细设计阶段。这种新型轨道结构还有待进行样品试制,对其结构强度、疲劳、耐久性及调节性能等进行试验验证。