跨坐式单轨车辆落架装置的研发与应用

2019-11-13李东博

李东博 丁 珂

(中车浦镇庞巴迪运输系统有限公司,241060,芜湖//第一作者,工程师)

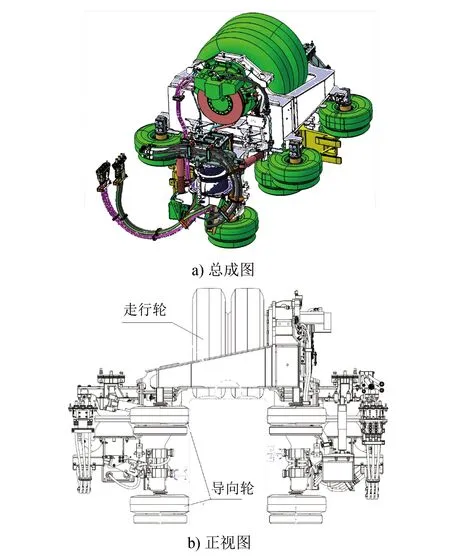

PTBS跨坐式单轨车辆采用单轴转向架,以及橡胶结构走行轮和导向轮,具有振动小、噪声低、爬坡能力强、曲线通过半径小等特点。跨坐式单轨系统可沿公路并行敷设,也可穿梭于城市楼宇之间,非常适合在中小城市的骨干线路以及大城市的支线中使用。中车浦镇庞巴迪运输系统有限公司设计制造的PBTS跨坐式单轨车辆(见图1),以其结构轻巧、乘坐舒适、全线无人驾驶等特点受到了业界的广泛关注。目前,国内外陆续已有多个国家和地区确定了采购意向,该型式车辆在未来预期有有很好的运用前景[1]。

图1 PBTS跨坐式单轨车辆

1 跨坐式单轨车辆结构特点

PBTS跨坐式单轨车辆,其转向架跨坐于宽690 mm的单梁体矩形轨道上,通过电机带动走行轮转动,在摩擦力驱动及导向轮的辅助作用下,保证车辆平稳地沿轨道行驶。

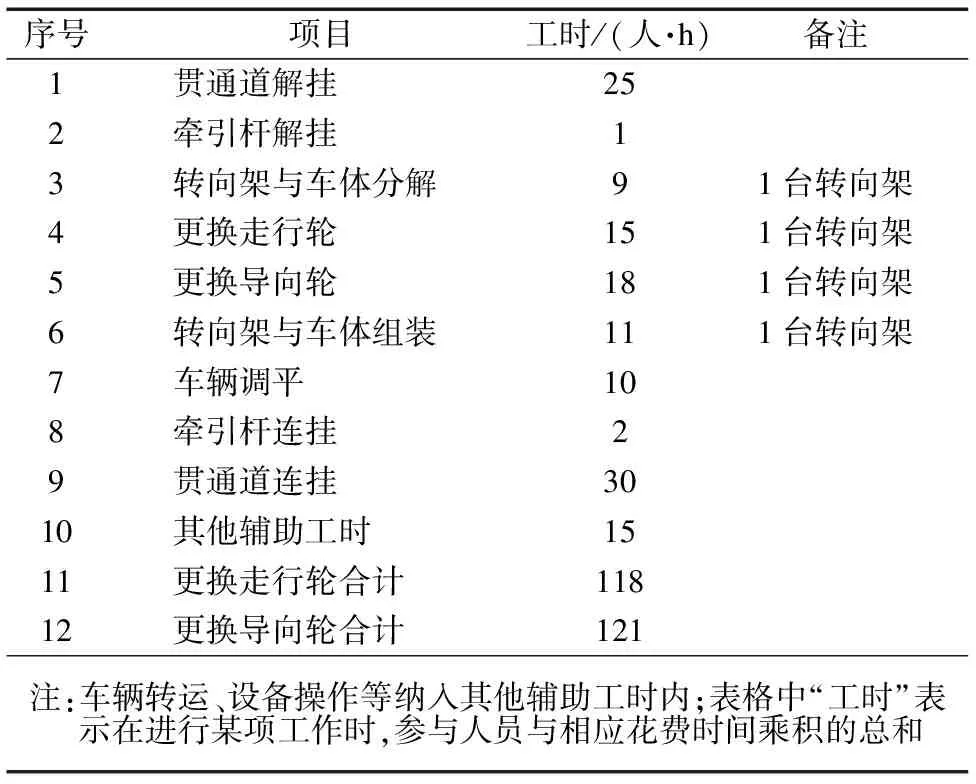

PBTS跨坐式单轨车辆转向架如图2所示。其转向架结构紧凑,具有车辆承载、走行驱动、制动停放等功能,是车辆安全运行的关键部件。和常规地铁车辆转向架一样,为确保车辆长期安全、稳定运行,单轨车辆的转向架也要定期进行维护。尤其是耗损类部件(如轮胎、制动盘等),运用磨耗到规定的限度时必须及时进行更换。此外,车辆在架修时,转向架需从车辆上拆卸下来,进行分解检修[2]。鉴于单轨车辆独有的结构特点,为满足车辆的维护和检修要求,笔者对目前跨坐式单轨车辆的整车新造以及临修/大修的工艺进行分析,找出制造过程的关键节点,提出通过使用落架装置,来提高车辆的可维护性和作业效率。

图2 PBTS跨坐式单轨车辆转向架

2 转向架换轮日常维护工艺分析

与常规制式的地铁车辆相同,跨坐式单轨车辆落车作业同样通过架车机举升辅助完成。跨坐式单轨车生产装配流程为:车体→总装→落车→上线调试→车辆连挂,其中车体与转向架装配在落车工序中完成。

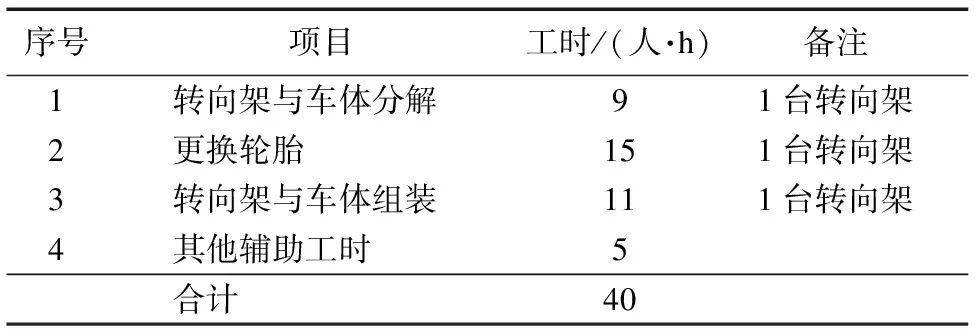

现以已编组连挂的车辆更换轮胎为例,对日常维护工艺进行分析。因走行轮处于转向架的中心位置,且走行轮、导向轮在轨道梁上因负载车体的重量形成轨道与轮胎间的作用力,导致在外力作用下无法直接拆解。常规情况下,采用将车辆移下轨道梁后,返回落车台位进行拆解的方法。具体的作业流程为:车辆解挂→车辆下梁→转向架拆解→更换轮胎→落车→上线调试→车辆连挂。对该过程作业内容及工时进行测算,情况如表1所示。

由表1可知,此种换轮方式作业流程长、工作量大、产生的工时多。而且,由于车辆需要解挂,导致拆解范围扩大,随之也增加了部件损坏机率和部件更换比例。车辆在台位间流转,占用了大量的场地、设备等资源,给车辆运用维护的组织、管理也带来了很大的困难。

表1 跨坐式单轨车辆轮胎更换工时测算统计表

3 新型落架装置的研发

新型落架装置是基于单轴跨坐式单轨车辆结构特点所采用的一种快速拆卸转向架的解决方案。

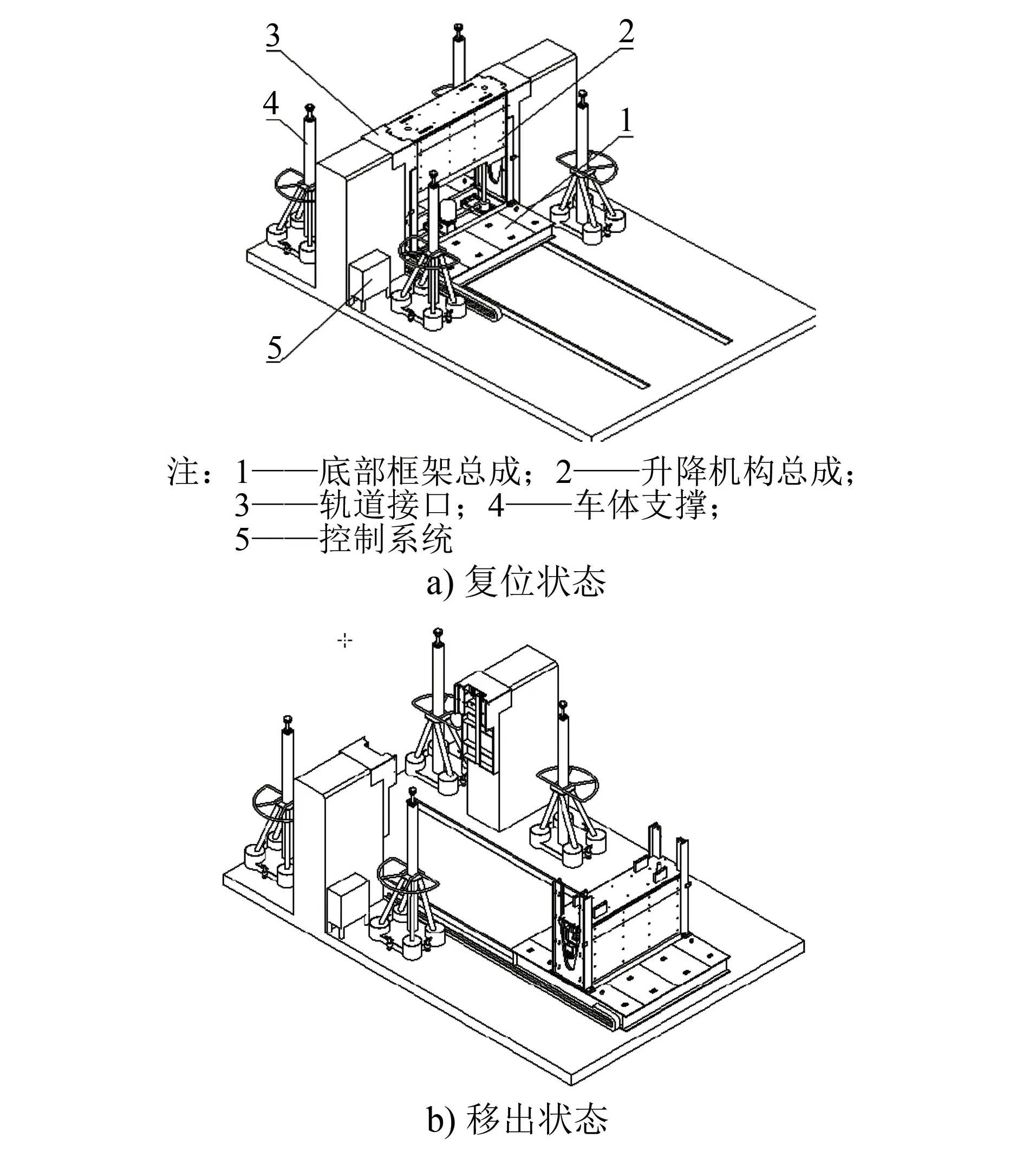

落架装置嵌装于轨道梁内,可作为轨道梁的一部分,不影响车辆沿轨道梁正常行驶,并可辅助完成转向架的快速拆卸和更换。

如图3所示,落架装置由底部框架总成、升降机构总成、轨道接口、车体支撑、控制系统等部分组成。各部分的主要功能如下:

图3 落架装置工作原理示意图

1) 底部框架总成:是落架装置整体结构的基座,可沿轨道将转向架横向移出或移入,并实现转向架与车体的准确定位。

2) 车体支撑:在转向架更换作业过程中,用于车体的固定支撑;

3) 轨道接口:落架装置与轨道梁的衔接装置,用于保证落架装置与轨道梁间的稳固衔接;

4) 控制系统:由控制箱和控制手柄组成,通过可编程逻辑控制器(PLC),用程序控制落架装置完成规定的作业动作[3]。

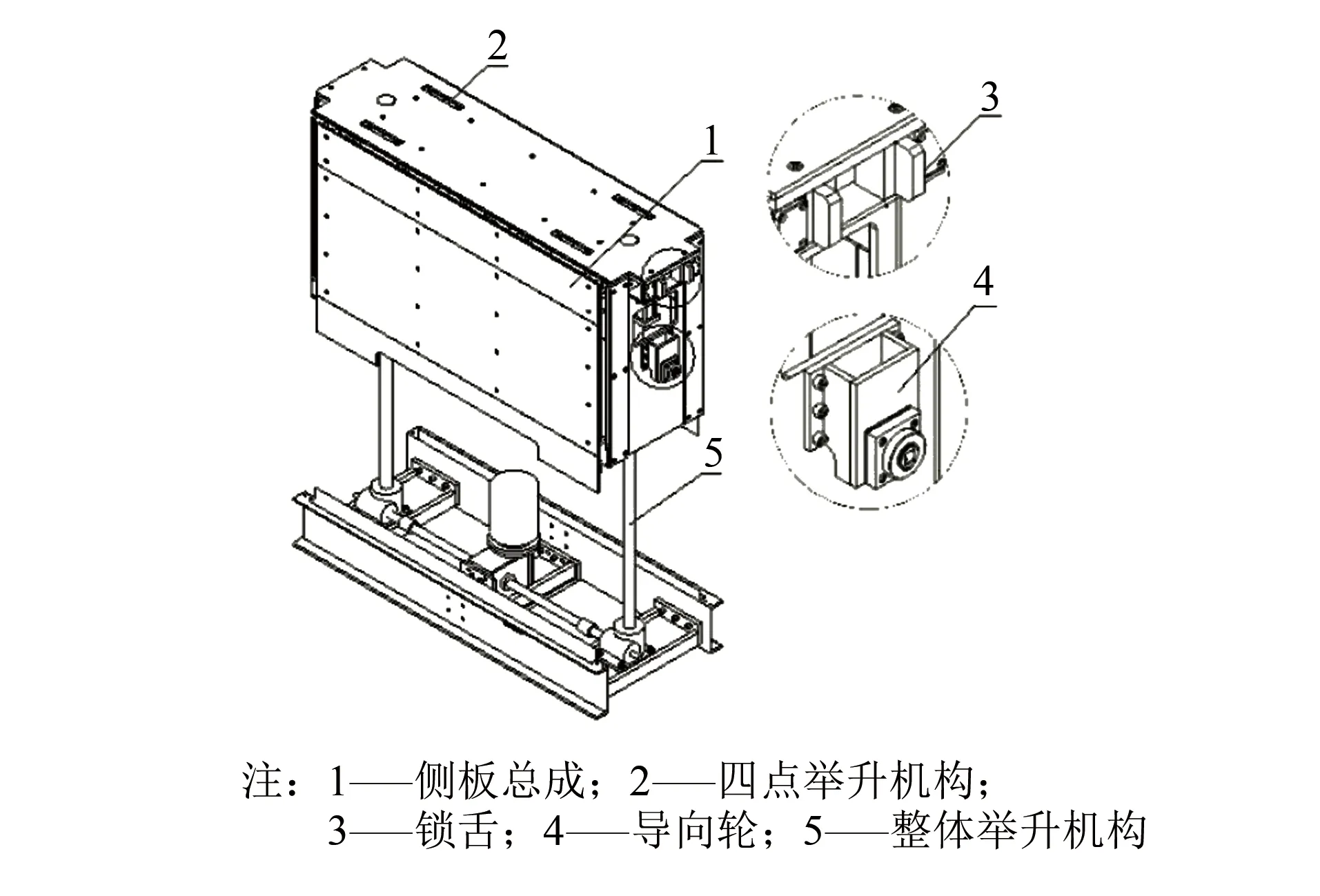

5) 升降机构总成:整套装置功能实现的主体部分,采用电机液压伺服系统,可实现锁舌、举升、移入、移出等功能的准确定位[4]。其主要由侧板总成、四点举升机构、锁舌、整体举升机构、导向轮组成,如图4所示。

图4 落架装置升降机构总成示意图

图5 落架装置侧板总成收缩状态示意图

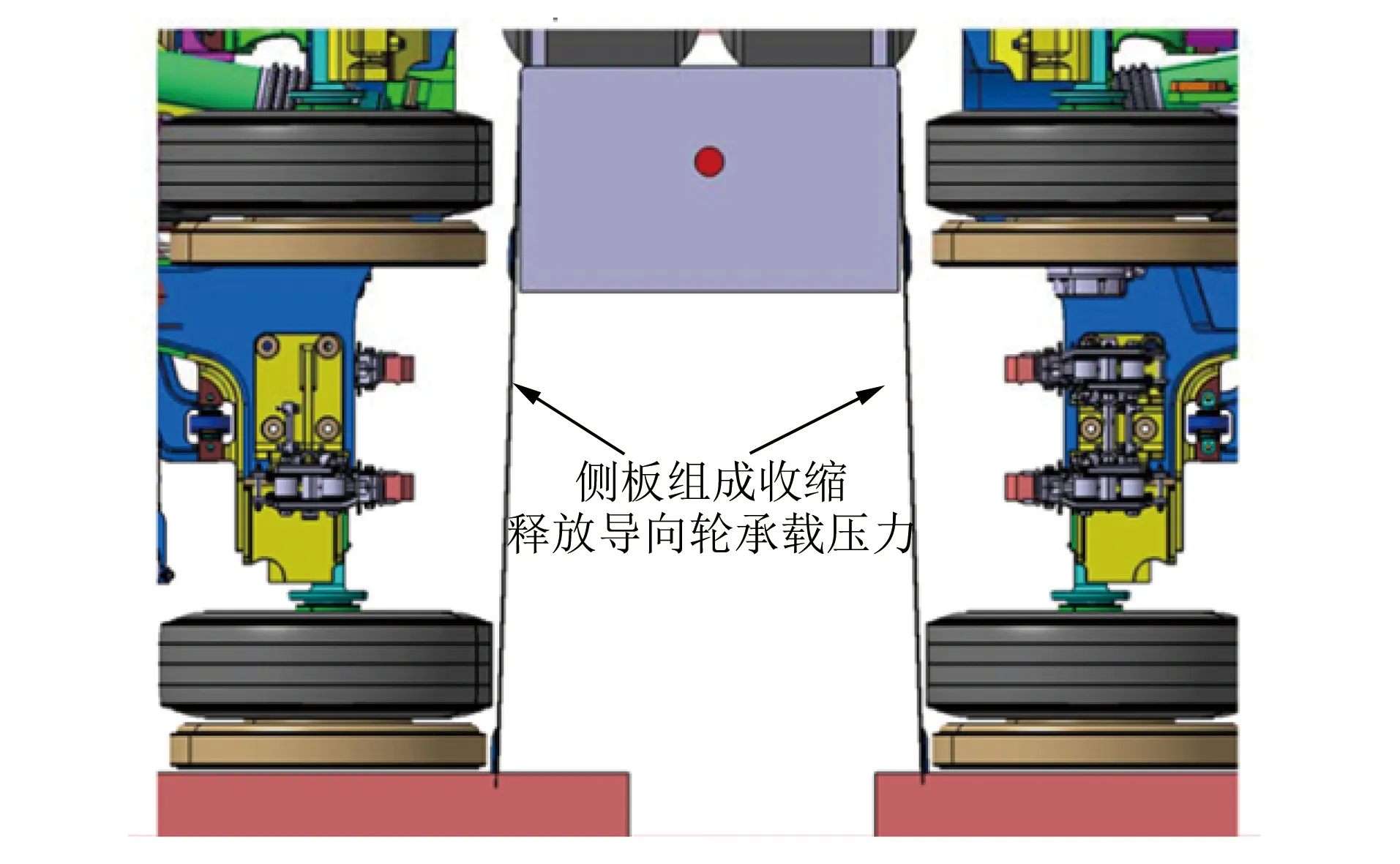

落架装置通过上部的四点举升机构进行同步举升,保证在拆卸、安装过程中转向架处于水平位置;转向架拆卸后,升降机构下移,在转向架与车体重叠位置错开后,沿轨道横向从车体下方移出;另外,侧板总成具有可伸缩功能,在收缩状态下,侧板与导向轮之间会产生间隙(见图5),可释放导向轮与轨道间的负载压力,从而实现在不拆卸转向架的条件下,直接更换导向轮的操作。

4 落架装置应用分析

4. 1 更换走行轮

更换走行轮的作业流程为:转向架与车体拆解→四点举升机构撑起转向架→安装车体支撑→转向架移出→更换轮胎→转向架移入→转向架与车体装配→移走车体支撑。走行轮更换过程的工时测算如表2所示,统计测算的原则和算法同表1。

表2 跨坐式单轨车辆走行轮更换工时测算统计表

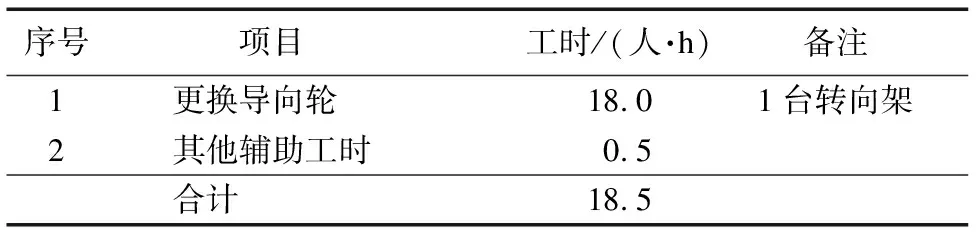

4. 2 更换导向轮

更换导向轮的作业流程为:四点举升机构撑起转向架→侧板总成收缩→更换导向轮→侧板装置复位→四点举升机构复位。采用与表1、表2相同的计算方法对导向轮更换过程工时进行测算,结果如表3所示。

表3 跨坐式单轨车辆导向轮更换工时测算统计表

4. 3 结果分析

落架装置可以大大缩短维护周期,更换走行轮节约了65%的工时,更换导向轮则可节约85%的工时。同时,通过落架装置的运用,避免了车辆拆解范围的扩大,避免了拆解所引起的不必要的物料损耗,简化了作业流程,有效节约了运用维护成本,显著提高了转向架维护的工作效率,从而进一步提高了跨坐式单轨车辆的可维护性。

5 结语

落架装置采用电气自动控制系统,整体结构紧凑,占用空间小,与轨道梁间设置有安全闭锁装置。整体结构采用了1.5倍的安全设计余量,有效保证了使用过程中的安全性。

落架装置操作简单,降低了作业人员的操作难度,进一步提高了跨坐式单轨车辆的可维护性。落架装置可根据使用需要进行组合设置,以满足单车或整列车同时进行维护作业的需要。

落架装置的使用,对跨坐式单轨车辆的定期维护和推广提供了有效保障,并会伴随单轨车辆的推广得以更广泛的使用。